2. 上海市政设计研究总院佛山斯美设计院有限公司, 佛山 528200;

3. 佛山市水业集团有限公司, 佛山 528500

2. Shanghai Municipal Engineering Foshan SMEDI Design Institute Co., Ltd, Foshan 528200;

3. Foshan Water Affairs Group Co., Ltd, Foshan 528500

在制备超滤膜的原材料中, 聚偏氟乙烯(PVDF)由于化学稳定性好、机械强度高、抗老化等诸多优点, 成为最受欢迎的膜材料之一(陈陈, 2016).然而, 由于PVDF强疏水性, 极易遭受膜污染, 导致膜通量急剧下降和寿命大幅缩短.对PVDF膜进行亲水改性, 可以有效提高其抗污染性.目前, PVDF膜亲水化改性有两类:共混改性和表面改性.共混改性方法具有改性效果持久、改性剂不易脱落、操作简单等优点, 但也存在着亲水效果提高有限, 改性剂分散困难, 改性后膜本体物理化学性质容易发生变化而难于控制等问题(张松峰等, 2016);表面改性亲水效果改善明显(李晶晶等, 2016), 而且不会影响到膜本体的物理和化学性质(刘建伟等, 2016), 但也存在着表面改性中的物理涂覆后改性剂易脱落、表面接枝工艺过于复杂而不易控制、界面聚合自身亲水性能不足等问题.因此, 本文在物理涂覆的基础上引入界面聚合反应, 利用高度亲水的氧化石墨烯(GO)和纳米二氧化钛(TiO2)作为改性剂, 通过正交实验, 改变下列因素:GO投放量、钛酸丁酯(TBOT)投放量、间苯二胺(MPD)浓度、间苯二胺(MPD)浸泡时间、均苯三甲酰氯(TMC)浓度、均苯三甲酰氯(TMC)浸泡时间, 对PVDF中空纤维膜(简称原膜)进行复合改性, 探讨GO和TiO2对原膜进行表面改性(简称GO-TiO2改性膜)的最佳制备工艺条件, 并对最佳制备条件下GO-TiO2改性膜的亲水性、对微污染物HA的截污性能及其抗污染性能进行研究.

2 材料与方法(Materials and methods) 2.1 实验材料及设备| 表 1 实验试剂及材料 Table 1 Experimental reagents and materials |

| 表 2 实验设备仪器 Table 2 Experimental equipments |

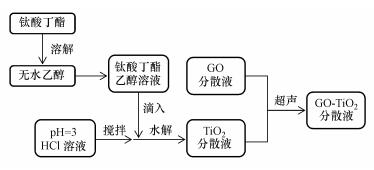

GO与TiO2共混分散液制备工艺如图 1所示.首先, 利用溶胶-凝胶法制备纳米TiO2分散液.将钛酸丁酯乙醇溶液缓慢滴入正在搅拌的HCl溶液中(pH=3, 搅拌强度800 r·min-1), 其体积比为钛酸丁酯:无水乙醇:水=1:10:90, 强烈搅拌6 h(搅拌强度800 r·min-1)并超声5 min(超声功率为150 W)后, 制备得到TiO2分散液.然后取一定量100 mg·L-1 GO分散液逐渐加入TiO2分散液中, 并用pH=3的HCl溶液定容至500 mL, 继续超声振荡15 min, 制得GO与TiO2混合的分散液.

|

| 图 1 GO-TiO2共混液制备工艺流程图 Fig. 1 The flow chart of GO-TiO2 mixture suspension preparation |

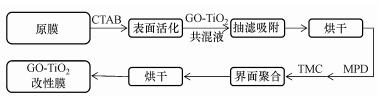

GO-TiO2改性膜制备工艺如图 2所示.首先, 将原膜组件浸入1 g·L-1的CTAB水溶液中10 min, 进行原膜表面活化后, 再将该原膜组件浸入GO-TiO2分散液中进行抽滤吸附(抽滤压力0.04 MPa), 待共混液抽吸完毕后, 再保持抽吸5 min, 取出该原膜组件, 放置在60 ℃条件下的干燥箱中烘干30 min, 烘干后放在MPD水溶液中浸泡, 浸泡完毕使用蠕动泵抽吸掉膜丝表面多余的水分, 然后再将其浸泡在TMC油相(溶胶正己烷)溶液中进行界面聚合反应, 最后放置在60 ℃条件下的烘箱中烘干30 min, 取出, 制备得到GO-TiO2改性膜.

|

| 图 2 GO-TiO2改性膜制备流程图 Fig. 2 The preparation flow chart of GO-TiO2 modified membrane |

有机物越容易吸附到膜表面, 则膜越容易受到膜污染(张冬等, 2016).HA吸附量可用来比较原膜与改性膜的抗污染能力.取有效膜面积为10 cm2的GO-TiO2改性膜膜丝, 两端用细绳扎住封闭, 再将该膜丝放在10 mg·L-1的HA溶液中浸泡24 h后, 根据浸泡前后HA浓度的变化, 确定GO-TiO2改性膜组件表面吸附的HA量.

2.3.2 GO-TiO2改性膜通量测试蠕动泵在抽吸压力为0.08 MPa下为膜运行提供过膜压力.待膜运行稳定后, 测试其纯水通量Jw.

2.3.3 GO-TiO2改性膜对HA截留率测试截留率用于表征GO-TiO2改性膜截留水中微污染有机物的能力.HA配水浓度为10 mg·L-1.当GO-TiO2改性膜过滤HA溶液30 min后, 对滤后出水取样, 利用紫外分光光度法测定出水中HA的浓度, 计算出HA截留率η.

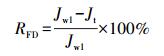

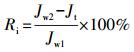

2.3.4 通量总衰减率测试、可逆衰减率与不可逆衰减率按照2.3.1节GO-TiO2改性膜通量测试方法, 先测出GO-TiO2改性膜组件的初始纯水通量, 然后将纯水换成浓度为100 mg·L-1的HA溶液, 测试GO-TiO2改性膜对HA溶液截留10 h后水的通量, 再对GO-TiO2改性膜用水进行反冲洗(反冲水压力为0.04 MPa, 反冲洗时间15 min);反冲洗结束后, 测试GO-TiO2改性膜的纯水通量.则通量总衰减率、可逆衰减率、不可逆衰减率计算如下:

|

(1) |

|

(2) |

|

(3) |

式中:RFD、Ri、Rir分别为通量总衰减率、可逆衰减率、不可逆衰减率;Jw1、Jt、Jw2分别为初始纯水通量、HA通量、反冲后纯水通量(L·m-2·h-1)

2.3.5 GO-TiO2改性膜表面性能表征将GO-TiO2改性膜的膜纤维, 依次经过30%、50%、70%、100%的无水乙醇, 各浸泡0.5 h后, 放在60 ℃条件下干燥.干燥后, 运用表面接触角测试仪、能谱分析仪、扫描电镜(SEM)与傅里叶红外光谱仪, 分别测试改性膜的以下表面性能特征:水接触角、元素含量、形貌特征与官能团.

2.3.6 GO-TiO2改性膜截留HA过程中水的通量随过滤时间的变化为了研究GO-TiO2改性膜组件的抗污染性能, 将HA浓度由10 mg·L-1提升到100 mg·L-1, 蠕动泵抽吸压力为0.08 MPa, 在0~600 min过滤期间, 测定GO-TiO2改性膜组件截留HA过程中水的通量随过滤时间的变化.

2.3.7 水力清洗对GO-TiO2改性膜组件截留HA过程水的通量的影响测试膜过滤水的通量方法同2.3.6节, 测试时间为0~5 h.然后, 对GO-TiO2改性膜组件进行水力反冲洗清洗, 反冲压力为0.04 MPa, 反冲时间15 min, 然后再重复测试0~5 h.如此重复“测试-反冲”5次.测试5次反冲洗对GO-TiO2改性膜组件截留HA过程中水的通量随时间的变化.

3 结果与讨论(Results and discussion) 3.1 GO-TiO2改性膜最佳制备工艺条件的确定由正交实验确定GO-TiO2改性膜的最佳制备工艺条件(表 3).本文选取了6个影响因素:GO、TiO2、MPD浓度、MPD时间、TMC浓度、TMC时间(后4个因素依次简称为:MPD、tMPD、TMC、tTMC), 每个因素设置了5个水平, 以膜表面HA静态吸附量M、纯水通量Jw1、HA截留率η为衡量膜性能的参数指标, 确定GO-TiO2改性膜的最优改性条件, 按照极差大小R值综合分析膜改性过程中的各因素的影响主次关系.

| 表 3 制备GO-TiO2改性膜正交试验结果及分析 Table 3 The orthogonal test results and analysis of the preparation of the GO-TiO2 modified membrane |

“HA吸附量“指标对应的极差值, 反映了改性条件对GO-TiO2改性膜抗污染性能的影响.极差值越小, 改性条件对改性膜抗污染性能改善越显著.如表 3所示, K(M)值对应的极差R(M)大小排序为:R(M)-GO>R(M)-TBOT>R(M)-MPD>R(M)-tMPD>R(M)-TMC>R(M)-tTMC.可以推断出, 各因素对HA静态吸附量M的影响程度依次为:GO>钛酸丁酯>MPD浓度>MPD时间>TMC时间>TMC浓度.根据表 3中各影响因素所对应K(M)MIN值, 从膜的抗污染性能方面考虑, 得出最佳制备条件为:TBOT 2 mL、GO 1 mg、MPD 1%(质量分数)、MPD浸泡时间8 min、TMC浓度0.1%(质量分数)、TMC浸泡时间10 min.

3.1.2 制备条件对改性膜纯水通量的影响“纯水通量”指标对应的极差值大小, 反映出改性条件对GO-TiO2改性膜透过性能的影响.正交实验结果表明(表 3), K(JW1)对应的极差R(JW1)大小排序为:R(JW1)-TBOT>R(JW1)-tTMC>R(JW1)-TMC>R(JW1)-MPD>R(JW1)-GO>R(JW1)-tMPD.因此, 各因素对纯水通量的影响主次为:TBOT>TMC时间>TMC浓度>MPD浓度>GO>MPD时间.根据表 3, 改性膜1~25号的纯水通量(1号最低, 为49.0 L·m-2·h-1;9号最高, 为55.0 L·m-2·h-1)均低于原膜(56.2 L·m-2·h-1), 下降幅度为12.8%~2.1%.这可能与改性膜表面生成的聚酰胺皮层导致膜表面孔径减小有关.从表 3 K(JW1)MIN值还可以看出, 当TBOT=0 mL, 改性膜的纯水通量最低(51.2 L·m-2·h-1)时, 仅比原膜纯水通量(56.2 L·m-2·h-1)下降了8.9%.这说明改性条件对改性膜纯水通量的影响不明显.GO-TiO2改性膜最佳制备条件仅需考虑HA吸附量M和HA截留率η即可.

3.1.3 制备条件对改性膜于HA截留率的影响“HA截留率”指标对应的极差值大小, 反映了改性条件对GO-TiO2改性膜截留污染物性能的影响.根据表 3, 可以得到各因素对应的K(η)极差大小排序为:R(η)-tMPD>R(η)-tTMC>R(η)-TMC>R(η)-MPD>R(η)-TBOT>R(η)-GO.因此, 各因素对改性膜于HA截留率影响的主次排序为:MPD时间>TMC时间>TMC浓度>MPD浓度>TBOT>GO.与原膜的HA截留率81%相比, 当改性条件为TBOT 2 mL、GO 1 mg、MPD 1%(质量分数)、MPD时间8 min、TMC浓度0.2%(质量分数)、TMC浸泡时间10 min时(表 3中的第18组), 改性膜的HA截留率可达90.1%.根据表 3中各影响因素所对应K(η)MAX值, 从膜的截留性能方面考虑, 可以得出GO-TiO2改性膜的最佳制备工艺条件为TBOT 2 mL、GO 1 mg、MPD 1%、MPD时间8 min、TMC浓度0.2%、TMC浸泡时间10 min.

根据3.1.1 ~3.1.3节的分析结果, 综合HA静态吸附量、纯水通量、截留率这3个指标, 由于纯水通量相比于原膜的通量变化不明显(12.8%~2.1%), 故最佳制备条件以考虑HA静态吸附量和HA截留率为主.选取最佳制备条件为:TBOT 2 mL、GO 1 mg、MPD 1%、MPD浸泡时间8 min、TMC浓度0.2%、TMC浸泡时间10 min.

3.2 改性膜与原膜性能参数比较 3.2.1 改性膜与原膜通量衰减率分析如表 4所示, GO-TiO2改性膜与原膜相比, 不仅通量总衰减率下降幅度较大, 改性膜的不可逆衰减率下降也很明显.这说明改性膜的抗污染性能改善显著, 也间接说明水力反冲洗, 不会导致膜表面的亲水性物质脱落.可能的原因是, 首先, TiO2颗粒的粘附性较强(武海燕, 2011), 能够填充GO与原膜之间的间隙, 从而加强GO在膜表面的附着率.其次膜表层外面的聚酰胺层部分包裹GO片层, 能够防止GO片层的脱落;另外, 由于GO自身的亲水性较强, 在GO片层表面形成水化膜的保护层, 防止受到水力冲刷出现脱落.

| 表 4 GO-TiO2改性膜与原膜性能参数比较 Table 4 The comparison of performance parameters between modified membrane and original membrane |

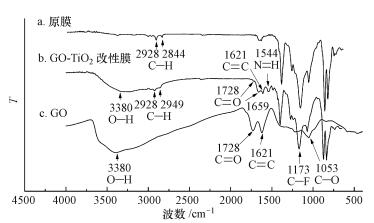

GO使改性膜表面引入了大量的—OH、C—O、C=O等极性基团(图 3), 显著提高了改性膜的亲水性和抗污染性能.从原膜、改性膜与GO的红外光谱图得知(图 3), 3380 cm-1处对应的是羟基(—OH)基团的伸缩振动吸收峰;2928 cm-1与2949 cm-1附近处对应的是碳氢键(—CH)的振动吸收峰;1728 cm-1对应于GO羰基(C=O)基团的振动吸收峰;1621 cm-1对应碳碳双键(C=C)的振动吸收峰;1053 cm-1对应环氧键(C—O—C)的振动吸收峰;1173 cm-1对应PVDF材料中碳氟键(C—F)的振动吸收峰.均与相关文献报道的一致(Wang et al., 2015; Ye et al., 2014; Zheng et al., 2011; Wu et al., 2008).与原膜(图 3a)相比, 改性膜(图 3b)在3380、1053 cm-1处出现了较强的吸收振动峰, 1728、1621 cm-1处振动峰强度均得到提高.这说明GO使改性膜表面引入了大量的—OH、C—O、C=C等极性基团.然而, 图 3b在1544 cm-1处还出现了酰胺Ⅱ中N—H伸缩振动吸收峰, 酰胺Ⅰ中1659 cm-1处C=O伸缩振动吸收峰, 这两个峰的存在证明改性膜表面还有一层聚酰胺皮层(Tarboush et al., 2008; Shawky et al., 2011), 所以还有一部分的亲水性由聚酰胺皮层的N—H、C=O所贡献.正是由于改性膜表面界面反应生成的聚酰胺皮层的包裹作用, 提高了GO和TiO2在膜表面的牢固性, 充分利用了GO和TiO2优异的亲水性能, 使得改性膜相比于原膜, 表现了极好的抗污染性能.

|

| 图 3 原膜、GO-TiO2改性膜、GO的红外光谱分析 Fig. 3 The FTIR analysis of the original membrane, GO-TiO2 modified membrane and GO |

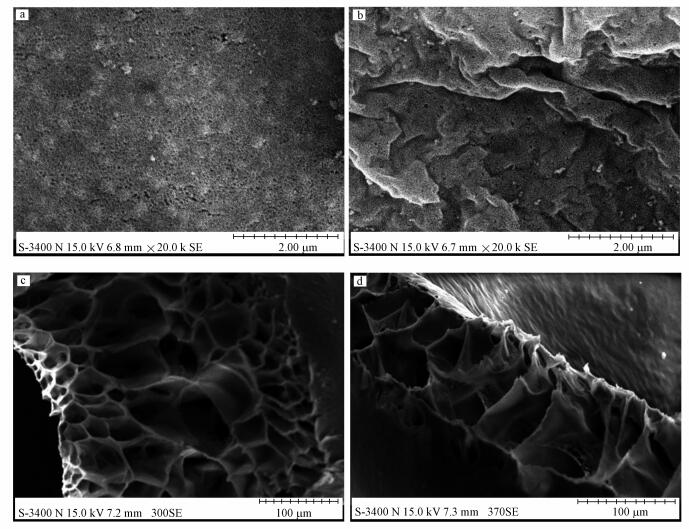

原膜与改性膜的表面形貌特征可用扫描电镜(SEM)照片表示(图 4a和图 4b).原膜表面(图 4a)比较平整光滑, 孔径分布较为均匀.改性膜与原膜相比, 膜表面结构复杂程度增加, 其上下高低不平呈阶梯形, 层间相互错落, 膜表面出现了片状并有锋利边缘的结构(图 4b).这些具有锋利边缘的极薄片层与文献报道(尹芳等, 2013)的GO结构类似, 是GO片层;膜表面远离锋利边缘的是界面聚合反应生成的聚酰胺涂层, 而GO片层尺寸较大, 故部分镶嵌在聚酰胺层中, 在没有被完全覆盖的同时, 与聚酰胺涂层结合的比较牢固, 不易脱落.同时, 膜表面并没有看到大量二氧化钛的颗粒, 可能是二氧化钛颗粒相对于GO片层比较小, 被覆盖到GO片层和聚酰胺层之下.与原膜相比, 改性膜除了锐利边缘部分的结构之外, 膜表面也分布着大量膜孔, 从3.1.3节中分析可知, 改性膜对HA的截留率高于原膜(改性膜90.1%, 原膜81%), 可能是改性膜表面的孔径相对于原膜要略微小些.原膜与改性膜的断面形貌结构很相似(图 4c和图 4d).这表明膜改性过程仅停留在膜的表面, 并没有改变原膜的结构.

|

| 图 4 原膜(a、c)与改性膜(b、d)的表面形态结构 Fig. 4 The surface morphology of the original membrane (a, c) and the modified membrane(b, d) |

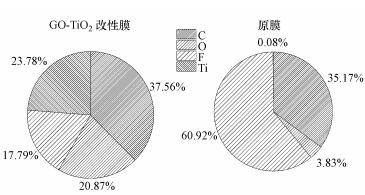

通过能谱仪(EDS)对改性膜表面的成分与含量进行分析(图 5), GO-TiO2改性膜表面的F含量相比于C、O变化更明显, 由改性前的60.91%下降到17.79%.原膜中的F元素来源于膜材料PVDF本身, 改性后膜表面F元素下降如此明显, 表明改性膜表面几乎已被亲水性功能层全部覆盖.C、O元素含量的变化也很明显.O/C元素质量比由改性前0.109提高到0.556, 表面亲水性能有极大改善.其中膜表面O元素质量比从3.83%上升到20.87%.O含量增加的来源有3个:膜表面涂层中的TiO2、GO中丰富的—OH与—COOH等亲水性含氧官能团、聚酰胺皮层中的C=O官能团.另外, 由图 3与图 4还可得到, 膜表面的最上层为聚酰胺皮层, 其次是被镶嵌在聚酰胺皮层表面的GO片层, 在GO片层和聚酰胺皮层之下有丰富的TiO2.这三者的组合构成了GO-TiO2改性膜亲水性表层.仅简单的利用GO与TiO2对膜表面进行物理改性, 很容易造成改性膜表面亲水性功能层的脱落.笔者采用的界面聚合反应属于化学接枝, 生成的聚酰胺皮层能够牢固的黏附在改性膜的表面.但聚酰胺皮层本身的亲水性能不足, 单纯的界面聚合改性膜的抗污染性能改善有限.将GO、TiO2与界面聚合反应联用进行原膜表面改性, 在改性膜表面生成的GO-聚酰胺-TiO2复合亲水性功能层, 既能利用聚酰胺皮层的包裹作用将GO与TiO2固定在膜表面, 又能充分利用GO和TiO2极好的亲水性能, 极大程度地改善原膜表面的抗污染性能.

|

| 图 5 原膜与改性膜能谱分析中各元素质量百分数 Fig. 5 The mass percentage of each element packed on the surface of the original membrane and modified membrane via the energy spectrum analysis method |

静态接触角是表征膜亲水性能最常用的方法.亲水性好的超滤膜对应的静态接触角较小.而好的亲水性能又反映着良好的抗污染性能(张松峰等, 2016).GO-TiO2改性膜的膜表面引入GO与TiO2亲水性涂层后, 其静态接触角由原膜对应的80.6°±1.8°下降为38.6°±1.2°.这说明GO-TiO2改性膜表面的亲水性与抗污染性能得到极大提高.

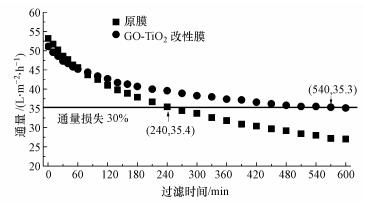

3.3 GO-TiO2改性膜抗污染能力及其对HA的过滤效果如图 6所示, GO-TiO2改性膜的过滤周期和使用寿命得到显著延长.原膜的通量随着过滤时间下降明显, 而改性膜过滤曲线下降趋势较平缓.当改性膜的过水通量损失30%时, 其对HA溶液的过滤时间由改性前的240 min提高到改性后的540 min.

|

| 图 6 原膜与改性膜截留HA过程中水的通量随时间变化 Fig. 6 The water flux varies with filtration time in the interception process of HA via the original and modified membrane |

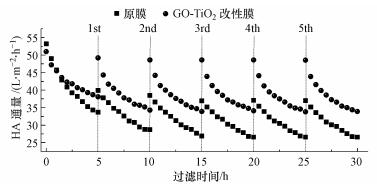

如图 7所示, 与改性前相比, 水力清洗能给GO-TiO2改性膜带来高效、稳定和膜通量持久性恢复效果.GO-TiO2改性膜经过5个连续的“过滤-水力清洗”周期后, 其膜通量能稳定在48 L·m-2·h-1以上, 通量恢复率高达94%;然而, 原膜经过5个周期后的通量恢复率仅为69%, 膜通量稳定在36.8 L·m-2·h-1.因此, GO-TiO2改性膜耐清洗频率高, 通量恢复效果好.水力冲洗能够高效清除GO-TiO2改性膜膜表面的污染物, 而不会损害到膜表面的亲水性纳米涂层.

|

| 图 7 水力清洗前后, 原膜与改性膜截留HA过滤过程中过水通量随时间的变化 Fig. 7 The water flux varies with filtration time in the interception process of HA via the original and modified membrane before and after hydraulic cleaning |

1) 综合考虑HA吸附量、截留率、纯水通量3个指标, GO-TiO2改性膜的最佳改性工况为:TBOT 2 mL、GO 1 mg、MPD 1%(质量分数)、MPD浸泡时间8 min、TMC浓度0.2%(质量分数)、TMC浸泡时间10 min.

2) 经GO涂覆的GO-TiO2改性膜的亲水性和分离性能均优于原膜的相应性能:接触角由80.6°±1.8°下降到38.6°±1.2°、HA静态吸附量由295.0 mg·m-2下降到158.6 mg·m-2、对HA的截留率从81.0%上升到90.1%, 而纯水通量仅比原膜下降3.2%.

3) 经过红外光谱、SEM和能谱分析, GO-TiO2改性膜表面富含大量亲水性极性官能团, 如—OH、C—O、C=O、N—H等.其亲水性功能层为GO-聚酰胺-TiO2复合结构.

4) GO-TiO2改性膜过滤HA出现的通量衰减得到很大程度的延缓, 不可逆污染向可逆污染转化.改性膜通量总衰减率由51.2%下降到35.6%, 其中, 不可逆衰减率由原膜的24.3%下降到7.1%, 可逆衰减率由26.9%上升到28.5%.

5) GO-TiO2改性膜的过滤周期和工作效率得到提高, 当通量损失30%时, GO-TiO2改性膜过滤时间由改性前的240 min延长到570 min.

6) 水力反冲洗对改性膜的通量恢复有持久稳定的效果, 经过5次“过滤-清洗”周期后, GO-TiO2改性膜的通量恢复率仍然能够达到初始时刻的94%, 而原膜只能达到初始时刻的69%.

陈陈. 2016. 高性能聚偏氟乙烯超滤膜的研制[J]. 化工新型材料, 2016, 44(9): 70–71.

|

李晶晶, 唐玉兰. 2016. 有机膜的表面改性技术研究进展[J]. 科技风, 2016(16): 4–4.

|

刘建伟, 于水利. 2016. 聚偏氟乙烯超滤膜亲水改性研究进展[J]. 工业用水与废水, 2016, 47(1): 1–4.

|

Shawky H A, Chae S, Lin S, et al. 2011. Synthesis and characterization of a carbon nanotube/polymer nanocomposite membrane for water treatment[J]. Desalination, 272(1/3): 46–50.

|

Tarboush B J A, Rana D, Matsuura T, et al. 2008. Preparation of thin-film-composite polyamide membranes for desalination using novel hydrophilic surface modifying macromolecules[J]. Journal of Membrane Science, 325(1): 166–175.

DOI:10.1016/j.memsci.2008.07.037

|

Wang X, Liu Z, Ye X, et al. 2015. A facile one-pot method to two kinds of graphene oxide-based hydrogels with broad-spectrum antimicrobial properties[J]. Chemical Engineering Journal, 260: 331–337.

DOI:10.1016/j.cej.2014.08.102

|

Wu J, Tang Q, Sun H, et al. 2008. Conducting film from graphite oxide nanoplatelets and poly(acrylic acid) by layer-by-layer self-assembly[J]. Langmuir: the ACS journal of surfaces and colloids, 24(9): 4800–4805.

DOI:10.1021/la800095z

|

武海燕. 2011. 二氧化钛表面改性的研究现状[J]. 中国科技信息, 2011(24): 48–48.

|

尹芳, 陈迪钊, 刘佳佳, 等. 2013. 氧化石墨烯的制备工艺及热稳定性[J]. 材料科学与工程学报, 2013(3): 336–340.

|

Ye N, Xie Y, Shi P, et al. 2014. Synthesis of magnetite/graphene oxide/chitosan composite and its application for protein adsorption[J]. Materials Science & Engineering C, 45: 8–14.

|

Zheng X, Xu Q, He L, et al. 2011. Modification of graphene oxide with amphiphilic double-crystalline block copolymer polyethylene-b-poly(ethylene oxide) with assistance of supercritical CO2 and its further functionalization[J]. Journal of Physical Chemistry, B(19): 5815–5826.

|

张冬, 董岳, 周东菊, 等. 2016. 基于XDLVO理论的超滤膜污染机理研究[J]. 中国给水排水, 2016, 32(21): 66–70.

|

张松峰, 吴力立. 2016. 聚偏氟乙烯膜亲水改性研究进展[J]. 化工进展, 2016, 35(8): 2480–2487.

|

2017, Vol. 37

2017, Vol. 37