市政污泥中由于含有较高含量的有机物而被关注, 早在20世纪70年代就有研究者将其研制成活性炭(Kemmer et al., 1971).目前, 中国每年产生含水率80%左右的市政污泥约3000~4000万t, 并以15%~18%的速率逐年增长(彭信子等, 2017).因此, 若采用合适的方法将市政污泥转化为污泥活性炭, 不仅可以有效地利用污泥中的碳资源, 而且能够解决污泥的污染问题.然而, 由于污泥的高含水率和石英砂等问题, 使其制备的活性炭比表面积偏低、孔隙结构欠发达, 达不到广泛工业应用的标准.为此, 许多研究者采用在污泥中添加其他含碳量较高的辅助材料, 以制备品质较高的污泥基活性炭(何莹等, 2014).例如, 项国梁等(2014)将市政污泥和甘蔗渣混合制备活性炭, 证明甘蔗渣的掺杂有助于提高活性炭的比表面积、微孔体积及吸附能力.卢雪丽(2015)采用棉花壳为污泥添加材料制备的活性炭, 比表面积可以达到415.04 m2·g-1, 其对亚甲基蓝和Cu2+有较好的吸附效果.刘羽等(2016)以花生壳为污泥添加材料制备的活性炭, 其比表面积也能达到226.39 m2·g-1, 对废水中的油类物质去除率达到94%.此外, 还有一些将核桃壳、咖啡豆渣、棕榈壳等废弃物作为辅助碳源制备污泥基活性炭的研究(Guo et al., 2003; Boonamnuayvitaya et al., 2005; Lin et al., 2014; Bae et al., 2014), 结果均证明外加碳源能有效提高活性炭的品质.

目前, 利用市政污泥制备的活性炭在净化含磷废水(黄大成等, 2015)、含金属镉、铅废水(Lodeiro et al., 2006; 周品等, 2014)和垃圾渗滤液中的COD(陈友岚等, 2014; 何莹等, 2015)等方面均有研究.但将其应用到废气净化的研究不多.研究表明, 经过改性的市售活性炭对H2S有较高的净化效率(Adib et al., 1999; Bandosz, 2002), 这得益于活性炭丰富的孔结构和表面酸碱性基团(Yan et al., 2004; Pipatmanomai et al., 2009; Chen et al., 2011).因此, 如果将市政污泥制备的活性炭进行改性, 使其具有去除H2S的效果, 这不仅可以大大降低工业应用成本, 还可以实现废物的再利用.

本研究以市政污泥和玉米秸秆的混合物为原料, 采用KOH活化法制备污泥-秸秆基活性炭, 考察污泥与秸秆的配比(7:3、5:5和3:7), 以及料碱比(10:2和10:10)对活性炭样品比表面积、孔隙结构、表面形貌及表面官能团等特性的影响.同时, 测定制备的活性炭样品的H2S穿透时间和穿透硫容, 考察原料配比对其吸附脱硫活性的影响, 筛选出合适的原料配比, 并对活性炭样品的再生进行初步研究.

2 材料与方法(Materials and methods) 2.1 实验材料市政污泥(SS)取自武汉市某污水处理厂脱水车间, 玉米秸秆(CS)取自河南新乡某农场, 二者的基本理化性质见表 1.实验所用高纯氮(武汉市明辉气体科技公司)纯度为99.999%, 硫化氢标准气体(武汉纽瑞德贸易有限公司)中H2S气体的浓度为200 ppm, 平衡气为N2.实验所用化学药品均为分析纯试剂.

| 表 1 市政污泥和玉米秸秆的工业分析和元素分析 Table 1 Industrial and elemental analyses of raw materials |

从表 1可以看出, 玉米秸秆和市政污泥的固定碳含量分别为14.18%(以干重计, 下同)和5.18%, 这将成为活性炭的碳元素来源.秸秆的C元素含量为44.75%, 远超过污泥的20.00%.因此, 在一定条件下将二者掺混可得到较高含碳量的原材料.

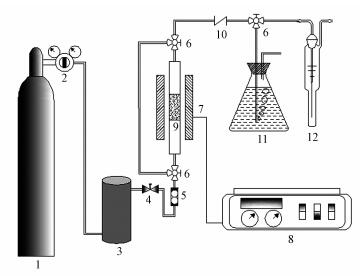

2.2 实验方案实验分为秸秆污泥基活性炭的制备和硫化氢气体吸附试验两部分, 分别在活性炭制备装置和硫化氢气体吸附实验装置中进行.

秸秆污泥基活性炭的制备:按照图 1所示活性炭制备工艺流程, 将原材料干基粉碎过筛后(粒径0.5 mm), 以一定比例混合, 加入2 g·L-1的KOH溶液浸渍活化6 h后, 在鼓风干燥箱(105 ℃)中烘干12 h.烘干后置于箱式气氛炉炉膛内(上海黔通, QXR1200-30), 在氮气氛围保护下, 以10 ℃·min-1的升温速率加热至750 ℃后恒温60 min, 然后在氮气氛围中冷却至室温; 将热解产物用80 ℃蒸馏水反复冲洗至pH接近中性, 烘干至恒重后即得活性炭样品, 密封保存.

|

| 图 1 秸秆污泥基活性炭制备工艺流程 Fig. 1 Schematic diagram for preparing sludge-straw-based activated carbon |

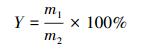

秸秆污泥基活性炭吸附H2S的性能实验:分别以上述活性炭样品为载体, 在相同实验条件下进行H2S气体的吸附脱除实验, 比较原料配比对活性炭脱硫效果的影响, 探讨污泥与秸秆的适宜配比.吸附试验在自制固定床反应器(图 2)中进行.将制得的秸秆污泥基活性炭研磨至粒径小于0.3 mm, 填充质量2 g, 反应管为内径11 mm的石英管, 反应温度维持恒温50 ℃, 原料气体流量为100 mL·min-1, 实验尾气用氢氧化钠溶液吸收.用对氨基二甲基苯胺法测定吸收液在不同时间内S2-的分光光度值, 并推算其质量, 以此计算活性炭对硫化氢的吸附效率.

|

| 图 2 硫化氢气体吸附实验装置示意图(1.硫化氢标气瓶; 2.减压阀; 3.缓冲室; 4.针型阀; 5.流量计; 6.三通阀; 7.管式电炉; 8.温度控制仪; 9.样品室; 10.单向截止阀; 11.尾气吸收瓶; 12.气泡吸收管) Fig. 2 Experimental apparatus of H2S adsorption |

秸秆污泥基活性炭收率评价:活性炭收率为制得的活性炭与干基原料的质量比, 是评判活性炭的经济性能指标, 其定义式如式(1)所示.

|

(1) |

式中, Y为活性炭收率, m1为制得的活性炭质量(g), m2为原料质量(g).

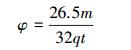

吸附H2S的性能评价:采用H2S去除效率对实验所制备的秸秆污泥基活性炭吸附H2S的性能进行评价, 尾气中H2S体积分数φ按式(2)计算.

|

(2) |

式中, 26.5为在50 ℃和101.3 kPa下的气体摩尔体积(L·mol-1), 32为硫的摩尔质量(g·mol-1), m为硫离子的质量(g), q为通入吸收瓶中混合气体的流量(L·min-1), t为混合气体通入吸收瓶中的时间(min).

2.3 测定方法市政污泥和玉米秸秆的工业分析参考《固体生物质燃料工业分析方法(GB/T 28731—2012)》, 采用元素分析仪(德国Elementar公司Vario Micro cube)测定原材料的C、H、O、N、S含量; 采用比表面积仪(中国精微高博公司JW-BK122W)测定秸秆污泥基活性炭的BET比表面积和孔径分布等参数; 采用场发射扫描电子显微镜(荷兰FEI公司Sirion 200型FE-SEM)表征秸秆污泥基活性炭的表面微观形貌; 利用Boehm滴定法测定样品表面的官能团.

3 结果与分析(Results and analysis) 3.1 活性炭的制备原料配比对秸秆污泥基活性炭的特征性能有较大影响, 控制原料配比为单一变量, 改变市政污泥与玉米秸秆的干基质量比, 从而制备出一系列秸秆污泥基活性炭.固定料碱比为10:2和10:10, 分别制备出原料配比(mSS/mCS)为7:3、5:5和3:7的活性炭, 以Cabk命名, 其中, a:b:k为污泥、秸秆、KOH的干基质量比, 依次为C732、C552、C372、C7310、C5510和C3710.依据式(1)得到各秸秆污泥基活性炭的收率, 结果如表 2所示.

| 表 2 活性炭样品的收率 Table 2 Yield of the activated carbons |

从表 2可以看出, 当料碱比一定时, 活性炭的收率随秸秆比例的增大而减少, 可能原因为秸秆的主要成分是纤维素、半纤维素、木质素等有机物, 挥发分含量高达80.02%(表 1), 热解过程中会逸出大量挥发性物质, 故混合料中秸秆含量越多, 样品炭的质量损失越多.

从表 2还可以看出, 料碱比为10:10的活性炭的收率低于料碱比为10:2的活性炭, 表明KOH添加量越多, 质量损失也就越大.分析其原因可能是KOH对有机质的腐蚀形成水蒸气和小分子碳氢化合物逸出, 从而形成孔结构发达的多孔材料(Ahmadpour et al., 1997). KOH投加量越多, 有机质的损失就越多, 而相应的得到活性炭的质量就越少.考察活化剂用量对制备活性炭的影响, 还需要结合样品的比表面积及孔径分布等情况来分析.

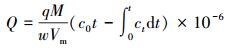

3.2 活性炭的脱硫性能保持各活性炭样品的测试工艺条件一致, 对不同原料配比的活性炭样品的脱硫性能进行评价测试.穿透时间定义为出口浓度与入口浓度的比(Ct/C0)为5%的时间, 对应的硫容为穿透硫容; 饱和时间定义为出口浓度与入口浓度的比为95%的时间, 对应的硫容为饱和硫容.穿透硫容(QB)和饱和硫容(QS)的计算公式如下:

|

(3) |

式中:Q为脱硫剂硫容(mg·g-1, 以每g脱硫剂中的H2S量(mg)计); M为硫化氢的摩尔质量, 取值为34 g·mol-1; Vm为气体摩尔体积, 取值为22.4 L·mol-1; q为进口气体的流量(mL·mol-1); t为穿透(或饱和)时间(min); w为脱硫剂的填充质量(g); c0、ct分别为进口、出口硫化氢浓度(ppm).

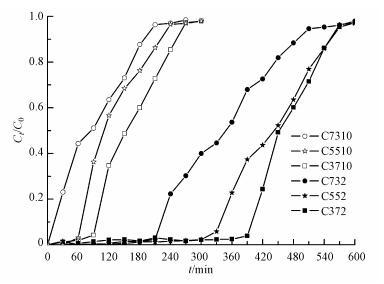

对实验数据进行分析, 得到H2S在不同原料配比的脱硫剂上的穿透曲线如图 3所示, 由此计算的穿透硫容和饱和硫容列于表 3中.由图 3的穿透曲线可知, 随着吸附时间的延长, 出口H2S浓度逐渐到达穿透及饱和状态, 表明样品的脱硫性能逐步降低, 并最终达到动态吸附平衡.H2S穿透C372和C3710型活性炭床层的时间远长于穿透C732和C7310型活性炭床层的时间, 说明C372和C3710型活性炭的脱硫性能分别高于C732和C7310型活性炭.表明当料碱比一定时, 穿透时间和饱和时间均随原料中秸秆比例的增加均呈现延长, 提高原材料中的玉米秸秆的含量有利于提高活性炭产品的脱硫效率.

|

| 图 3 H2S在不同原料配比的脱硫剂上的穿透曲线 Fig. 3 Breakthrough curves of H2S over desulfurizers with different sludge/straw ratios |

| 表 3 不同原料配比的脱硫剂的硫容 Table 3 Sulfur capacities of the desulfurizers with different sludge/straw ratios |

由表 3可知, C372型活性炭的穿透硫容和饱和硫容分别是C732型活性炭的1.81和1.33倍, C3710型活性炭的穿透硫容和饱和硫容分别是C7310型活性炭的14.89和1.75倍, 也说明当提高原料中秸秆比例时, 活性炭的脱硫性能会显著提高.

从图 3和表 3还可看出, 料碱比10:2类型的活性炭样品脱硫性能整体上优于料碱比10:10类型的样品, 其中, 脱硫性能最佳的C372型活性炭的穿透硫容和饱和硫容分别是C3710型活性炭的4.34和2.83倍.结果表明, 活性炭制备过程中碱性活化剂的增加并没有增强样品对酸性气体的吸附效果.

3.3 比表面积及孔径分布为了进一步解释活性炭样品的脱硫性能原因, 对制备的秸秆污泥基活性炭进行了表征分析, 包括BET表征(吸附/脱附等温线和孔径分布曲线)、Boehm滴定(样品表面主要酸碱官能团)和SEM表征(区域放大10万倍微观形貌结构)等.

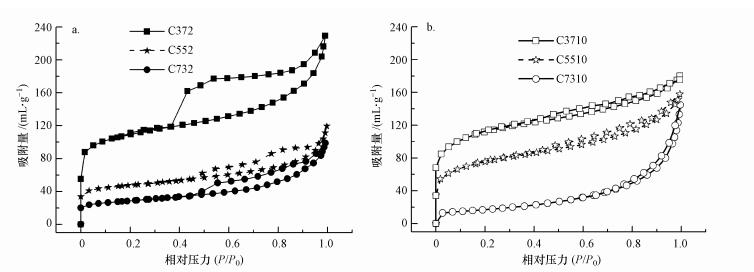

氮气吸附/脱附等温线和孔径分布曲线能够反映材料的孔隙结构、比表面积、孔的类型与含量, 是表征吸附剂的一种重要手段.料碱比10:2和10:10的活性炭的氮气吸附/脱附等温线和孔径分布分别如图 4和图 5所示.

|

| 图 4 料碱比为10:2(a)和10:10(b)的活性炭氮气吸附/脱附等温线 Fig. 4 N2 adsorption/desorption isotherms of activated carbons with the mixture/KOH ratio of 10:2 (a) and 10:10 (b) |

|

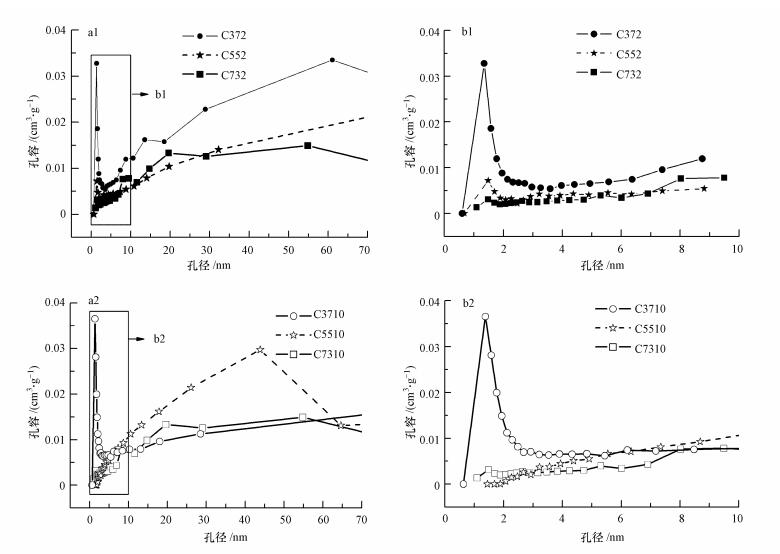

| 图 5 料碱比为10:2(a1, b1)和10:10(a2, b2)的活性炭孔径分布 Fig. 5 Pore size distributions of activated carbons with the mixture/KOH ratio of 10:2 (a1, b1) and 10:10 (a2, b2) |

图 4所示为不同类型活性炭的氮气吸附/脱附等温线.根据国际纯化学与应用化学协会(IUPAC)的分类(Sing, 1985), 活性炭样品的吸脱附等温线均属于Ⅳ型等温线, 不同之处在于料碱比为10:2的样品等温线带有明显的H4型滞后环, 说明活性炭样品中含有大量中孔结构, 孔隙主要呈狭缝状; 而料碱比为10:10的样品带有明显的H3型滞后环, 说明活性炭样品中含有大量中孔结构, 孔隙主要由松散的板片状颗粒牢固组合在一起而形成.从图 4还可以看出, 随着原料中秸秆比例的增加, 活性炭对氮气的吸附量逐渐变大, 表明秸秆的增加有利于样品的孔隙结构的形成.此结论可由图 5进一步验证.

图 5所示为不同活性炭样品的孔径分布情况, 主要反映了孔隙与孔容之间的关系.从图 5可以看出, 除C372和C3710型活性炭含有较多微孔( < 2 nm)外, 其余样品孔径主要集中在10~70 nm之间.结果表明, 两种料碱比的样品随着秸秆添加量的增加, 比表面积、微孔表面积、总孔孔容和微孔孔容都有增大的趋势(表 4).玉米秸秆的碳含量高(44.75%, 表 1), 含有大量的纤维素和半纤维素(王金主等, 2010), 在热解过程中, 纤维素和半纤维素等大分子中的链状横向结合被破坏后, 增加了胶束之间及胶束内部的空隙(高尚愚, 2002), 使孔隙结构得到扩充, 微孔含量得到增加.由此可见, 增加秸秆比例可以显著提高微孔含量.

| 表 4 不同原料配比的活性炭的孔结构参数 Table 4 Pore structure parameters of activated carbons with different sludge/straw ratios |

从图 5a1和a2还可看出, C372和C3710型活性炭在微孔( < 2 nm)区域孔容接近, C372型活性炭样品的20~70 nm区域内的孔容高于C3710型活性炭, 但后者的总孔容为0.316 cm3·g-1, 高于前者的0.256 cm3·g-1.表明随着活化剂KOH用量的增加, 活性炭的孔结构在热解过程中部分孔结构被过量的KOH刻蚀而形成大孔(Kang et al., 2006; 谷麟等, 2013).

吸附剂表面酸性官能团有利于碱性物质的去除, 表面碱性官能团有利于酸性物质的去除(Goertzen et al., 2010; Oickle et al., 2010).H2S属于酸性气体, 脱硫剂表面碱性基团的增加将会促进H2S催化氧化反应的进行.通过Boehm滴定实验, 得到不同原料配比的活性炭表面官能团测定结果如表 5所示.可以看出, 6种活性炭的碱性基团含量均远大于酸性基团, 酸性基团中以内酯基和羧基为主, 几乎不含酚羟基.从表 5还可看出, 虽然制备过程中KOH活化有利于活性炭表面碱性基团的形成, 但样品表面碱性基团并没有随着KOH用量的增加而增加.此外, 6种样品的表面碱性基团含量接近, 表明其对活性炭脱硫性能的贡献率较小; 而样品表面内酯基团的增加对其脱硫性能具有抑制作用.

| 表 5 不同原料配比的活性炭的Boehm滴定结果 Table 5 Boehm titration results for activated carbons with different sludge/straw ratios |

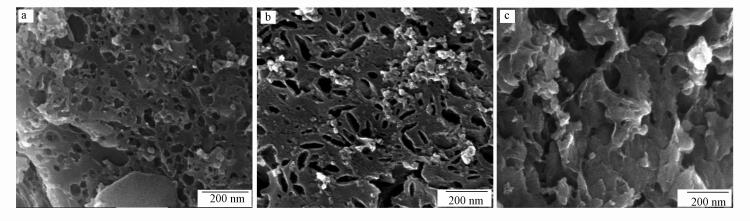

利用场发射扫描电子显微镜(FE-SEM)观察活性炭的表面形貌, 料碱比为10:2系列的3个活性炭样品的扫描电镜图像如图 6所示.C732型活性炭表面粗糙、不平整, 凹坑较多, 没有清晰的孔隙结构(图 6a); C552型活性炭表面呈现出明显的多孔结构, 孔隙呈狭缝状, 并有少量颗粒物分散在碳骨架表面, 可能是部分挥发物分解后的产物滞留(图 6b); C372型活性炭质地疏松, 呈不规则的多孔结构, 孔隙散乱分布, 形状大小不一, 局部有细密的微孔结构(图 6c).玉米秸秆主要由纤维素、半纤维素、木质素等成分组成, 高温煅烧时这些高分子化合物陆续分解, 最后构成活性炭的骨架结构(Tay et al., 2009).秸秆添加量越多, 活性炭的孔隙结构越发达, 活性炭的微孔含量所占比率越大, 活性炭的脱硫性能就越好.

|

| 图 6 C732 (a)、C552(b)和C372(c)型活性炭的SEM照片 Fig. 6 SEM photographs of C732 (a), C552 (b) and C372(c) |

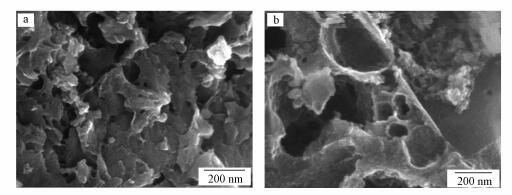

为了研究活化剂KOH用量对样品孔隙结构及脱硫性能的影响, 对样品C372和C3710的表面形貌分别进行了扫描电镜分析, 结果如图 7所示.对比图 7a和7b可知, 样品C372局部细密的团簇微孔结构在样品C3710中不再呈现, 反而在C3710中出现了大孔空隙结构, 印证了活性炭的孔结构形成过程中部分孔结构被过量的KOH刻蚀而形成大孔的结论.但大孔的形成并没有增强活性炭样品的脱硫性能.结果表明, 制备过程中添加过量的KOH不能改善活性炭样品的脱硫性能.

|

| 图 7 C372(a)和C3710(b)型活性炭的SEM照片 Fig. 7 SEM photographs of C372 (a) and C3710 (b) |

为了探讨活性炭的孔结构、表面官能团对其脱硫性能的影响大小, 利用SPSS软件对总孔容、微孔率、内酯基团含量和饱和硫容四者的双变量相关性进行分析, 结果如表 6所示.利用Kendall相关系数和Spearman相关系数分别对4个变量进行双变量的相关性分析, 从表 6结果得出, 二者结论一致, 内酯基团含量与饱和硫容在置信度(双侧)为0.05时, 相关性显著.结果表明, C3710脱硫性能低于C372, 主要与前者活性炭样品表面内酯基含量高相关.

| 表 6 相关性分析结果 Table 6 Correlation analysis of the data |

吸附饱和的活性炭如不经处理直接废弃, 会造成二次污染, 因此, 对饱和活性炭往往采取再生循环利用的方式进行在再生处理.本研究选取脱硫效果最佳的C372活性炭作为研究对象, 利用过氧化氢溶液对饱和的活性炭进行再生.将2 g脱硫饱和的活性炭加入20 mL质量分数30%的过氧化氢溶液中, 分别在恒温水浴锅70 ℃和80 ℃再生90 min, 后放入恒温鼓风干燥箱中烘干, 对烘干后的样品进行脱硫试验.再生实验进行2次, 结果如表 7所示.

| 表 7 再生活性炭的硫容 Table 7 Sulfur capacities of the regenerated activated carbon |

从表 7结果得出, 70 ℃再生活性炭的脱硫性能比80 ℃再生活性炭高.经过一次再生后, 70 ℃条件下再生活性炭的穿透硫容和饱和硫容可分别恢复至原样品的79.73%和82.86%, 80 ℃条件下可分别恢复至原样品的76.12%和82.43%;二次再生后, 活性炭的穿透硫容和饱和硫容可分别恢复至原样品的63.33%和57.37%(70 ℃), 以及61.36%和56.66%(80 ℃).结果表明, 两次再生后活性炭样品的穿透硫容和饱和硫容均能恢复至原样品的55%以上, 过氧化氢溶液对脱硫饱和的活性炭的再生效果较好.因此, 推断活性炭样品具有较好的再生性能.

4 结论(Conclusions)1) 当料碱比一定时, 随着原料中秸秆比例的增加, 活性炭收率逐渐减少, 比表面积、总孔容、微孔容、微孔率都逐渐增大; 污泥与秸秆的配比一定时, 过量的KOH会对活性炭的孔结构刻蚀.比表面积及孔结构分析与SEM分析结果相符合.

2) KOH活化有利于活性炭表面碱性基团的形成, 但KOH过量则在活性炭表面形成内酯基, 不利于活性炭的脱硫性能.

3) 料碱比一定时, 增加原料中秸秆的比例, 活性炭对H2S的穿透时间和饱和时间逐渐延长, 穿透硫容和饱和硫容逐渐增大.

4) 过氧化氢溶液对脱硫饱和的活性炭两次再生后其穿透硫容和饱和硫容均能恢复至原样品的55%以上, 故秸秆污泥基活性炭样品具有较好的再生性能.

Adib F, Bagreev A, Bandosz T J. 1999. Effect of pH and surface chemistry on the mechanism of H2S removal by activated carbons[J]. Journal of Colloid and Interface Science, 216(2): 360–369.

DOI:10.1006/jcis.1999.6335

|

Ahmadpour A, Do D D. 1997. The preparation of activated carbon from macadamia nutshell by chemical activation[J]. Carbon, 35(12): 1723–1732.

DOI:10.1016/S0008-6223(97)00127-9

|

Bae W, Kim J, Chung J. 2014. Production of granular activated carbon from food-processing wastes (walnut shells and jujube seeds) and its adsorptive properties[J]. Journal of the Air & Waste Management Association, 64(8): 879–886.

|

Bandosz T J. 2002. On the adsorption/oxidation of hydrogen sulfide on activated carbons at ambient temperatures[J]. Journal of Colloid and Interface Science, 246(1): 1–20.

DOI:10.1006/jcis.2001.7952

|

Boonamnuayvitaya V, Sae-ung S, Tanthapanichakoon W. 2005. Preparation of activated carbons from coffee residue for the adsorption of formaldehyde[J]. Separation and Purification Technology, 42(2): 159–168.

DOI:10.1016/j.seppur.2004.07.007

|

Chen Q J, Wang J T, Liu X J, et al. 2011. Alkaline carbon nanotubes as effective catalysts for H2S oxidation[J]. Carbon, 49(12): 3773–3780.

DOI:10.1016/j.carbon.2011.05.011

|

陈友岚, 李炳堂. 2014. 污泥秸秆活性炭深度处理垃圾渗滤液的研究[J]. 环境污染与防治, 2014, 36(2): 67–70.

|

高尚愚. 2002. 活性炭的应用技术[M]. 南京: 东南大学出版社.

|

Goertzen S L, Thériault K D, Oickle A M, et al. 2010. Standardization of the Boehm titration.Part I.CO2 expulsion and endpoint determination[J]. Carbon, 48(4): 1252–1261.

DOI:10.1016/j.carbon.2009.11.050

|

谷麟, 周品, 袁海平, 等. 2013. 不同活化剂制备秸秆-污泥复配活性炭的机理及性能[J]. 净水技术, 2013, 32(2): 61–66.

|

Gu L, Guo H Q, Zhou P, et al. 2014. Enhanced adsorptive removal of naphthalene intermediates from aqueous solution by introducing reed straw into sewage sludge-based activated carbon[J]. Environmental Science and Pollution Research, 21(3): 2043–2053.

DOI:10.1007/s11356-013-2131-x

|

Guo J, Lua A C. 2003. Adsorption of sulphur dioxide onto activated carbon prepared from oil-palm shells with and without pre-impregnation[J]. Separation and Purification Technology, 30(3): 265–273.

DOI:10.1016/S1383-5866(02)00166-1

|

何莹, 廖筱锋, 廖利. 2014. 污泥活性炭的制备及其在污水处理中的应用研究现状[J]. 材料导报A:综述篇, 2014, 28(4): 90–94.

|

Pipatmanomai S, Kaewluan S, Vitidsant T. 2009. Economic assessment of biogas-to-electricity generation system with H2S removal by activated carbon in small pig farm[J]. Applied Energy, 86(5): 669–674.

DOI:10.1016/j.apenergy.2008.07.007

|

Oickle A M, Goertzen S L, Hopper K R, et al. 2010. Hopper K R, et al.2010.Standardization of the Boehm titration:Part Ⅱ.Method of agitation, effect of filtering and dilute titrant[J]. Carbon, 48(12): 3313–3322.

DOI:10.1016/j.carbon.2010.05.004

|

何莹, 舒威, 廖筱锋, 等. 2015. 污泥-秸秆基活性炭的制备及其对渗滤液COD的吸附[J]. 环境工程学报, 2015, 9(4): 1663–1669.

|

黄大成, 王惠松, 邹亚娟, 等. 2015. 常压制备秸秆活性炭对水溶液中磷元素的吸附[J]. 环境工程学报, 2015, 9(3): 1183–1188.

DOI:10.12030/j.cjee.20150332 |

Kang H Y, Park S S, Rim Y S. 2006. Preparation of activated carbon from paper mill sludge by KOH-activation[J]. Korean Journal of Chemical Engineering, 23(6): 948–953.

DOI:10.1007/s11814-006-0013-3

|

Kemmer F N, Robertson S R and Mattix R D.1971.Sewage Treatment Process [P].United States, Patent 3640820.1972-02-08

|

刘羽, 陈迁, 牛志睿, 等. 2016. 花生壳基污泥活性炭的制备及其对含油废水的处理效果研究[J]. 环境污染与防治, 2016, 38(9): 43–47.

|

Lodeiro P, Barriada J L, Herrero R, et al. 2006. The marine macroalga Cystoseira baccata as biosorbent for cadmium (Ⅱ) and lead (Ⅱ) removal:kinetic and equilibrium studies[J]. Environ Pollut, 142: 264–273.

DOI:10.1016/j.envpol.2005.10.001

|

卢雪丽. 2015. 以城市污泥为主料制备吸附剂及其应用的研究[D]. 武汉: 武汉科技大学

http://industry.wanfangdata.com.cn/dl/Detail/Thesis?id=Thesis_D641249 |

彭信子, 刘志刚, 周思琦, 等. 2017. 市政污泥中磷的释放研究进展综述[J]. 净水技术, 2017, 36(1): 27–32.

|

Sing K S. 1985. Reporting physisorption data for gas/solid systems with special reference to the determination of surface area and porosity (Recommendations 1984)[J]. Pure and Applied Chemistry, 57(4): 603–619.

|

Tay T, Ucar S, Karagöz S. 2009. Preparation and characterization of activated carbon from waste biomass[J]. Journal of Hazardous Materials, 165(1): 481–485.

|

王金主, 王元秀, 李峰, 等. 2010. 玉米秸秆中纤维素、半纤维素和木质素的测定[J]. 山东食品发酵:科研生产, 2010(3): 44–47.

|

项国梁, 喻泽斌, 陈颖, 等. 2014. 响应面法优化甘蔗渣-污泥复合活性炭的制备工艺[J]. 环境工程学报, 2014, 8(12): 5475–5482.

|

Yan R, Chin T, Ng Y L, et al. 2004. Influence of surface properties on the mechanism of H2S removal by alkaline activated carbons[J]. Environmental Science & Technology, 38(1): 316–323.

|

周品, 谷麟, 饶姗姗, 等. 2013. 秸秆-污泥复合基活性炭的制备及其对1, 2, 4-酸氧体的吸附特性[J]. 环境化学, 2013, 32(1): 106–111.

DOI:10.7524/j.issn.0254-6108.2013.01.016 |

2017, Vol. 37

2017, Vol. 37