2. 中国科学院生态环境研究中心, 北京 100085

2. Research Center for Eco-environment Sciences, Chinese Academy of Sciences, Beijing 100085

汽车产业是国民经济的重要支柱产业, 在经济和社会发展中发挥着重要作用.随着我国经济持续快速发展和城镇化进程加速推进, 今后较长一段时期汽车需求量仍将保持增长势头, 由此带来的能源紧张和环境污染问题将更加突出.加快新能源汽车推广和使用是缓解能源和环境压力的重要战略举措(国家能源局, 2012).根据《节能与新能源汽车技术路线图》, 我国新能源汽车产业将稳步发展, 2020年销量将达到3000万辆左右, 占汽车总销量的7%以上;2025年达到3500万辆, 占总销量的15%以上;2030年销量达到3800万辆左右, 占总销量的40%以上(节能与新能源汽车技术路线图战略咨询委员会, 2016).在新能源汽车迅速发展的形势下, 非常有必要对新能源汽车的环境影响进行科学评价.

生命周期评价(Life cycle assessment, LCA)是国际通用并认可的环境影响评价工具, 是一种客观评价产品、工艺过程或活动环境负荷的方法.该方法通过识别和量化所有物质和能量的使用及环境排放, 来评价由此造成的环境影响, 评估和实施相应改善环境表现的机会.生命周期评价包括产品、过程或活动从原材料获取和加工、生产、运输、销售、使用、再循环到最终处置的各个阶段(ISO, 2006).

国外学者在新能源汽车生命周期评价方面做过大量研究工作, 对传统内燃机汽车、电池电动汽车、混合动力汽车的环境影响进行分析.研究内容主要包括新能源汽车与传统汽车相比的节能减排潜力分析(Hawkins et al., 2012; Hawkins et al., 2013; Helmers et al., 2012), 锂离子电池生产、使用和废弃过程对电动汽车环境影响的贡献(Notter et al., 2010), 不同发电方式对新能源汽车环境表现的影响(Cooney et al., 2013; Frischknecht et al., 2011), 以及材料对新能源汽车环境表现的贡献等(Puri et al., 2009).

中国的能源结构、能源效率及材料生产技术等与其他国家大不相同, 一些学者对我国的新能源汽车生产和运行进行了环境影响分析, 并进行了相应对比分析.例如, 在与传统汽油车进行对比方面:刘宏等从燃料角度出发, 采用从矿井到车轮(well-to-wheels, WTW)的分析方法, 对比了电动汽车与传统汽油车能耗及环境影响(胡志远, 2013; 刘宏等, 2007; Ou et al., 2012; 欧训民等, 2010; 2011);在与其他国家进行对比方面:Huo等(2015)对我国与美国的电动汽车主要排放进行了对比分析;在不同生命周期评价方法对比方面:Shi等(2016)核算了北京市应用电动车的环境影响, 并应用CML和EI99方法对其环境影响进行了对比分析;在不同燃料电池对比方面:李强等(2003)对使用不同氢源的燃料电池汽车进行了分析.

总体来说, 在新能源汽车生命周期评价领域, 国外虽有大量相关研究, 但受数据地域性限制无法直接应用于我国;国内的研究也比较丰富, 大部分研究认为与传统汽油和柴油车相比, 新能源汽车生命周期能耗较低, 能够大幅度降低汽车对资源的消耗(胡志远, 2013; Shi et al., 2016), 同时一些研究也指出, 电动汽车受发电结构及方式的影响(李强等, 2003; Shi et al., 2016).材料生产作为汽车行业的基础, 是汽车行业节能减排的重要部分, 但目前对新能源汽车环境影响分析深入到材料生产层面的较少.另外, 对于新能源汽车环境问题的一些影响因素及影响机制, 比如电力碳排放和再生材料应用将怎样影响电动汽车生命周期碳排放也需要深入探讨.基于此, 本研究以轻型纯电动汽车为例, 从关键零部件入手, 采用生命周期评价方法, 计算电动汽车生产、运行过程的能耗及温室气体(Greenhouse gas, GHGs)排放, 包括材料生产、零部件加工、组装和汽车运行;同时, 进一步分析电动汽车温室气体排放的主要影响因素, 以期为未来我国新能源汽车发展规划提供参考依据.

2 方法与数据(Methods and datas) 2.1 系统边界的确定研究系统边界包括轻型纯电动汽车的生产和运行过程.在电动汽车生产阶段生命周期评价方面, 从关键部件入手, 主要包括电池系统、电机系统及车辆主体部件, 考虑矿石开采、原材料生产、零部件加工制造、汽车喷涂、汽车焊接和汽车总装等生命周期过程.在运行阶段, 考虑电力生命周期, 包括能源的开采和运输、发电过程和电力输送.由于所获取数据有限, 厂房、设备等基础设施及油液生产使用的能耗及排放不包含在本研究范围之内.电动汽车生命周期评价系统边界如图 1所示.本研究选取质量1520 kg的轻型纯电动汽车作为研究对象, 各部分质量见表 1.

|

| 图 1 轻型纯电动汽车生产、运行的系统边界 Fig. 1 System boundary of light pure electric vehicle production and operation |

| 表 1 轻型纯电动汽车各部分质量 Table 1 Specification mass of light electric vehicle |

本研究将轻型电动车分为电池系统、电机系统及车辆主体3部分进行研究, 据调研和公开资料, 轻型电动车3部分原材料质量及构成比例如表 2所示.

| 表 2 电动汽车生产链涉及的主要物料清单 Table 2 Main material inventory and sources of electric vehicle production chain |

电池系统生产过程所需原材料主要有LiMn2O4、石墨、钢、铜、铝、塑料等.从原材料加工成电池单体, 主要流程有混浆、涂布、烘干、压片分切、卷绕、入壳、注液和化成.电池单体经过电芯分选、配组、线束及电池管理系统安装、测试等工艺流程加工成电池组.据企业调研, 电池制造阶段的能耗主要发生在烘干和化成两个阶段.

电机生产用的原材料主要有钢、铜、铝, 其他绝缘材料、塑料密封圈和塑料风扇等所占比重较小, 本研究暂不考虑.在电机制造的工艺过程中, 除了锻、铸、焊、金属切削加工和装配等工艺外, 还包括铁心的冲制和压装、换向器的制造及绕组的制造(绕制、成型、绝缘、浸漆和嵌线)等.电机生产制造过程主要消耗电和天然气, 其生产过程的生命周期清单均采用我国本地化结果(Ding et al., 2017; 丁宁等, 2015).

车辆主体系统生产用原材料主要包括钢、塑料、铝、铜等, 主体系统分解为动力传动系统(不包括动力电池和电机)、底盘、电子控制器、车身(包括内外饰、玻璃等).汇总得知, 玻璃、橡胶、其他材料所占的比例较小, 所以本研究中不考虑其生产制造过程的环境影响.车辆主体制造过程包括钢材料的热轧、冷轧、电镀、冲压等, 铝合金部件的铸造, 锻造铝合金板的热轧、冷轧、冲压和挤压等, 以及铜线的绕制等.

车辆总装过程包括原材料搬运、焊接、压缩空气、涂料生产、车辆喷涂等, 该过程所需能源主要由天然气和电提供.涂料由油料、树脂、颜料、稀料(溶剂和稀释剂)、催干剂和其他辅助材料等组成(钟诗清等, 2011), 其在使用过程会有排放大量的挥发性有机物.由于涂料辅料的成分复杂, 本研究不计其生产过程能耗及温室气体排放.

2.1.2 车辆运行生命周期评价车辆运行过程的能耗及环境排放与车辆全生命周期行驶里程密切相关, 汽车生命周期评价分析的文献中(Zamel et al., 2006; Castro et al., 2003; Weiss et al., 2003), 汽车寿命周期里程一般设定在150000~300000 km.考虑到当前国内汽车报废年限及使用强度, 本研究假定轻型纯电动汽车行驶寿命为200000 km.当前世界范围内, 纯电动汽车电池主要为Li-ion电池.因国内私人领域新能源汽车起步于2013年, 第一批车型尚未淘汰.美国Saft公司的实验表明, Li-ion电池可以满足15年的寿命(250000 km)(Burnham et al., 2006; Burnham, 2012).因此, 本研究假定Li-ion可以持续整个汽车寿命, 在汽车寿命期间不需要更换Li-ion电池.

对于电动汽车运行过程, 本研究仅考虑由于电力消耗引起的温室气体间接排放, 不包括运行过程中空调因泄漏和不当处理等原因排放的HFC-134a等温室气体.电动汽车运行过程能耗及温室气体排放量由功能单位内电动汽车运行距离、百公里电耗单位售电的能耗及温室气体排放量决定.本研究假定电动汽车的能源消耗率为17.3 kWh/100 km.

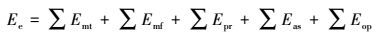

2.2 电动汽车LCA计算模型电动汽车生命周期评价能耗和温室气体排放核算按照生命周期阶段来进行.总能耗和排放是各个生命周期阶段能耗和排放的汇总, 主要包括汽车用材料生产、零部件加工、汽车喷涂焊接和组装、使用和上游能源生产过程.电动汽车生命周期总能耗计算公式如式(1)所示.

|

(1) |

式中, Ee为总能耗(MJ), Emt为上游生产过程的能耗(MJ), Emf为原材料加工过程的能耗(MJ), Epr为零部件制造过程的能耗(MJ), Eas为车辆喷涂、焊接、组装过程的能耗(MJ), Eop为车辆运行过程的能耗(MJ).

电动汽车生命周期温室气体排放用公式(2)计算, 本文将参考IPCC(2006)推荐的方法和因子核算温室气体(Greenhouse Gases, GHGs).

|

(2) |

式中, GHGse为生命周期温室气体排放(kg), GHGsmt为原材料及其上游生产过程的温室气体排放(kg), GHGsmf为原材料加工过程的温室气体排放(kg), GHGspr为零部件制造过程的温室气体排放(kg), GHGsas为车辆喷涂、焊接、组装过程的温室气体排放(kg), GHGsop为车辆运行过程的温室气体排放(kg).其中, 轻型纯电动汽车运行过程的总能耗∑Eop及温室气体的总排放量∑GHGsop是由电动汽车运行的距离、百公里耗电量与单位售电对应的能耗及温室气体排放的乘积计算得到.

2.3 数据来源及主要原材料温室气体排放根据电动汽车生命周期评价模型, 本研究涉及到的数据分类及其来源为:①原材料生产、加工及能源生产过程数据.原材料生产及加工过程的能耗及环境影响远大于零部件生产过程(李书华, 2014), 因此, 采用中国本地化数据计算轻型纯电动汽车生产过程的总能耗及温室气体排放具有重要意义.本研究中, 轻型电动汽车生产过程中所需主要原材料和能源生产过程的总能耗及环境影响数据均来源于中国本地化的生命周期评价数据.②零部件生产及汽车喷涂、焊接和组装数据.其中, 电动汽车车辆主体及电机的材料构成、汽车喷涂、焊接和组装数据参考GREET模型中数据, 零部件包括动力电池及其系统在内的生产过程的原材料消耗及能耗数据来源于典型企业的调研.电池作为轻型纯电动汽车的重要组成部分, 作者调查走访了国内6家动力电池代表性企业, 调研方案包括各厂家产品生产工艺、技术水平、生产效率、原材料输入、能源输入等信息.③汽车运行过程能耗数据.评价汽车运行阶段的能耗需考虑车辆性能及驾驶者的习惯, 另外, 汽车的能耗需求很大程度上依赖于负荷, 即乘客或货物等.本研究通过采用对北京纯电动汽车用户问卷调研的方式(发放调研问卷50份, 并全部收回), 根据问卷结果并结合本文设定的研究对象, 加权计算得到当前新能源汽车小客车能耗在12~25 kWh/100 km之间, 其中, 考虑了车型、消费者驾驶习惯、季节等因素引起的能耗差异, 并通过对新能源汽车车辆测试专家咨询, 核算得到本研究中轻型小客车的能源消耗率为17.3 kWh/100 km.此能源消耗率为电表直接读取数值, 其中考虑了电池的容量、电机效率、电源效率、充电桩效率等因素.

数据类型和来源如表 3所示.根据电力年鉴统计数据(中国电力年鉴编辑委员会, 2014), 我国2013年电源结构为:水电16.4%、火电78.1%、核电2.1%、风电2.5%、其他0.1%.

| 表 3 数据类型及来源 Table 3 Data categories and sources |

为简化计算, 并考虑到数据的可获得性, 本研究在对轻型新能源汽车进行总能耗及温室气体核算时, 仅考虑了占零部件比重5%以上的原材料生产过程能耗及温室气体排放, 比重低于5%的部件并未计入.其中, 汽车构成原材料中, 塑料因其种类繁多、构成复杂, 本研究在计算过程中假定全部为聚乙烯, 因此, 最终计算结果可能存在偏差.单位质量主要原材料温室气体排放清单见表 4.

| 表 4 轻型纯电动汽车主要原材料温室气体排放 Table 4 GHGs of main material in light duty pure electric vehicle |

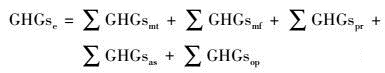

由式(1)计算得到本研究中电动汽车生产、运行过程的总能耗为474 GJ, 折合2.4 MJ·km-1, 低于其他研究中电动汽车全生命周期过程的能耗3.1 MJ·km-1(李书华, 2014), 这主要由两者所采用电力清单的差异和系统边界不同引起.本研究采用2013年的电力生产数据, 后者采用的是2010年的电力生产数据, 而2013年全国平均标准供电煤耗相比于2010年下降了4%(中国电力年鉴编辑委员会, 2011; 2014).另外, 本研究中轻型纯电动汽车的系统边界包括车辆生产和运行过程, 不包括车辆配送、维修及车用流体的生产, 因此, 造成了计算结果偏小.本研究中计算的轻型电动汽车各生命周期阶段的能耗对比如图 2所示.轻型电动汽车运行过程和生产过程的总能耗分别占全过程的72%和28%, 运行过程能耗约是生产过程的2.6倍.在轻型电动汽车生产过程中, 车辆主体部件生产能耗最大, 占电动汽车生产过程能耗的68.7%, 电池系统和电机系统的生产能耗分别占电动汽车生产过程能耗的18.6%和12.7%.

|

| 图 2 轻型电动汽车各生命周期阶段能耗 Fig. 2 Energy consumption in different life-cycle phases |

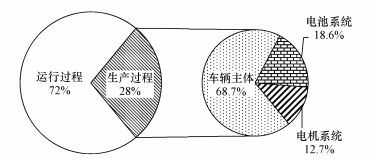

电机系统、电池系统和车辆主体部件生产中, 原材料生产、加工制造和总装过程的能耗所占比例见图 3.电池生产中原材料生产过程的能耗约占94.1%, 制造过程的能耗为5.9%;在电机系统生产中原材料生产过程能耗约占93.9%, 制造过程仅占6.1%;而在车辆主体部件生产中仍然是原材料生产过程的能耗>材料加工过程的能耗>总装过程的能耗, 原材料生产过程的能耗占比为70.1%.分析表明, 对于不同系统而言, 原材料生产均为电动汽车各子系统生产过程能耗的主要贡献者.

|

| 图 3 电池、电机和车辆主体部件生产的能耗 Fig. 3 Energy consumption of cell and main part |

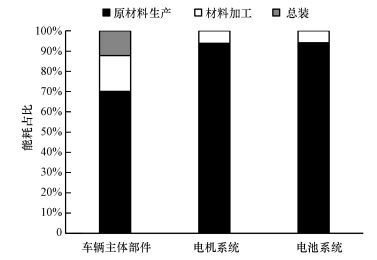

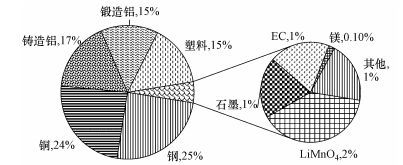

对轻型电动汽车原材料生产过程的能耗分析(图 4)表明, 铝生产过程能耗最大, 铸造铝和锻造铝分别占汽车原材料生产能耗的17%和14%;钢生产过程能耗次之, 因为钢是目前汽车材料的主要构成;铜生产过程的能耗排第3位, 铜的用量虽然仅为3.1%, 但其能耗却占到了原材料生产能耗的23.8%, 这是由火法炼铜过程的高能耗所致, 所以优化炼铜工艺、提高铜产量可以有效降低电动汽车生产、运行的能耗.塑料是组成电动汽车的第二大原材料, 其用量在13%左右, 能耗占材料生产总能耗的15%.

|

| 图 4 轻型电动汽车生产链中原材料生产过程的能耗 Fig. 4 Energy consumption of raw material production in light electric vehicle production chain |

由式(2)计算得到轻型电动汽车生产和运行过程的GHGs为40500 kg(以CO2当量计算, 下同).与上述能耗结构类似, 运行过程中由于电力消耗造成的发电过程间接GHGs远高于生产过程, 其占总排放量的76.5%, 而生产过程的GHGs仅占23.5%.在电动汽车生产过程中, 各生命周期阶段GHGs与能耗分布基本一致, 车辆主体、电池系统和电机系统GHGs分别占比65%、21%和14%.原材料生产过程是轻型电动汽车GHGs的主要来源, 占到车辆生产过程GHGs的74.6%, 生命周期GHGs的17.5%.

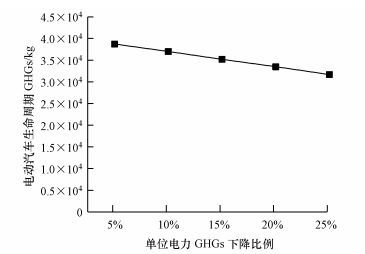

3.2.2 材料GHGs贡献率分析轻型电动汽车材料生产过程的GHGs为7097 kg, 各种材料GHGs所占比例如图 5所示.由图可知, 各类材料GHGs比例与能耗类似, 铝的GHGs比例最高, 铸造铝和锻造铝分别占21%和17%;其次是钢铁, 占汽车材料生产GHGs的27%;铜生产过程GHGs占比约为20%;塑料生产的GHGs约占10%, 其他原材料由于用量较少, 对应的GHGs也较少, 占比不足5%.

|

| 图 5 电动汽车生产用原材料生产过程的GHGs排放 Fig. 5 GHGs of raw material production in electric vehicle production |

根据前文GHGs贡献率分析可知, 材料生产是汽车生产过程GHGs的主要贡献者.随着材料技术的不断进步, 再生材料也越来越多地应用到汽车行业.再生材料的能耗和排放远远小于原生材料, 因此, 量化再生材料应用的减排潜力能够为汽车产业可持续发展提供数据支持基础.

本文将根据我国再生金属的应用比例及国外再生金属使用经验设置金属再生钢、再生铝和再生铜的应用比例, 结果如表 5所示.根据统计显示, 2013年, 我国废钢利用量占当年粗钢产量的11%(中国废旧物资网, 2015), 根据GREET模型中数据显示(ANL, 2016), 国外废钢利用率达到30%;我国再生铝在我国铝产量中的比例为20%, 而发达国家已经达到了50%左右(中国有色金属工业年鉴编辑委员会, 2014);再生铜在我国铜产量中的比例约为32%, 而在再生铜使用比较高的行业如电力电缆行业, 再生铜的使用比例已经达到50%(环球网财经, 2016).因此, 本研究设定再生铜在汽车中最高应用比例为50%.

| 表 5 再生金属使用比例情景设置 Table 5 Scenarios of applications of secondary copper |

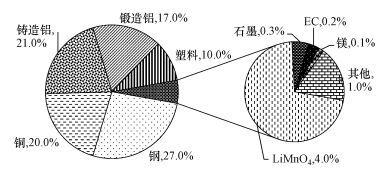

根据运行结果(图 6), 再生金属替代原生金属后, 从情景1到情景5, 车辆生产GHGs下降了2190 kg, 下降率约为23.0%, 生命周期GHGs下降了约5.4%.

|

| 图 6 再生金属替代原生金属情景下GHGs变化 Fig. 6 Change of life cycle GHGs of electric vehicle under the scenarios of secondary copper |

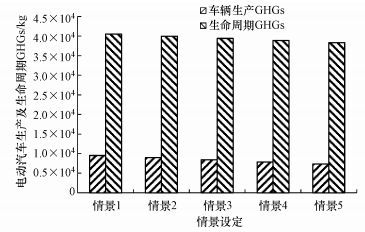

由于纯电动汽车运行过程唯一的动力来源是电, 未来我国发电结构的调整和变化, 必将引起电动汽车运行过程能耗及温室气体排放的变化.因此, 本文针对单位电力GHGs变化, 模拟电动汽车生命周期GHGs变化.设置情景为单位电力供应GHGs在2013年基础上分别下降5%、10%、15%、20%和25%, 核算电动汽车全生命周期GHGs变化关系如图 7所示.分析表明, 单位电力GHGs下降25%, 电动汽车生命周期GHGs下降到31680 kg, 下降比例为21.8%.

|

| 图 7 电力GHGs下降后电动汽车生命周期GHGs Fig. 7 Change of GHGs in response to the decrease of electric GHGs |

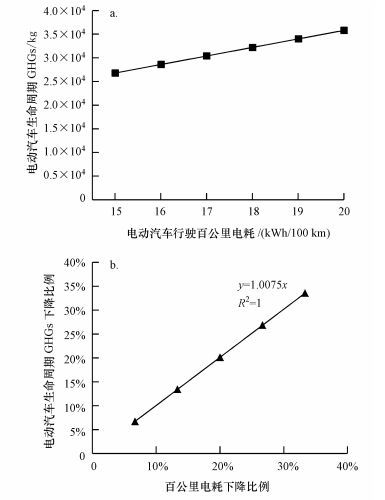

相比于轻型电动汽车生产过程, 运行过程在更大程度上影响电动汽车GHGs, 因此, 本文对电动汽车百公里电耗进行情景模拟.考虑因季节和驾驶习惯不同等因素导致纯电动汽车能源消耗率的差异, 本研究设置百公里能源消耗率分别为15、16、17、18、19和20 kWh 5种情景.设定情景下的电动汽车生命周期GHGs如图 8a所示, 电动汽车百公里电耗下降比例与电动汽车生命周期GHGs下降比例的关系如图 8b所示.分析表明, 电动汽车运行从20 kWh/100 km下降到15 kWh/100 km, 生命周期(运行)GHGs下降了约9000 kg, 下降比例为33.6%;电动汽车百公里电耗下降1%, 电动汽车生命周期GHGs下降约1.01%.

|

| 图 8 电动汽车百公里电耗变化后生命周期GHGs(a)及电动汽车百公里电耗下降比例与生命周期GHGs下降比例的关系(b) Fig. 8 Change of GHGs of electric vehicle under the fuel economy scenarios (a) and the relationship between GHGs of electric vehicle and fuel economy (b) |

1) 轻型纯电动汽车生命周期能耗和碳排放主要来源于运行过程.运行过程的能耗约为生产过程的2.6倍, 并且运行过程的间接GHGs排放量占总排放量的近76.5%, 生产过程仅占23.5%.电是运行过程的唯一的动力来源, 由此得出我国发电过程能耗和碳排放强度是轻型纯电动汽车节能减排的关键.

2) 对于电动汽车各子系统而言, 原材料生产过程的能耗及温室气体排放量均占主导, 其中, 钢、铜、铝、塑料4种原材料生产能耗和GHGs最为明显, 能耗占电动汽车全部原材料生产过程的比例分别为25%、24%、31%和15%, GHGs所占比例分别约为27%、20%、38%和10%.因此, 优化钢、铜、铝、塑料生产工艺流程、降低能源消耗是有效降低电动汽车全生命周期过程总能耗和GHGs的重要途径之一.

3) 根据情景分析表明, 再生材料应用、单位电力GHGs和百公里电耗能够在很大程度上影响电动汽车的碳排放.提高再生原材料用量、发展清洁能源、降低火力发电比例和降低百公里电耗等, 是有效降低电动汽车全生命周期过程总能耗和GHGs的重要途径.

致谢: 北京工业大学材料科学与工程学院的高峰副教授和刘宇副教授对论文内容提出了很多宝贵意见, 在此表示感谢!

Argonne National Laboratory(ANL).2016.Argonne GREET Model[EB/OL].2016-09-07.https://greet.es.anl.gov

|

Burnham A, Wang M Q, Wu Y.2006.Development and applications of GREET 2.7-the transportation vehicle-cycle model [R].Chicago:Argonne National Laboratory

|

Burnham A.2012.Updated vehicle specifications in the GREET vehicle-cycle model[R].Argonne, IL:Center for Transportation Research, Argonne National Laboratory

|

Castro M B G, Remmerswaal J A M, Reuter M A. 2003. Life cycle impact assessment of the average passenger vehicle in the Netherlands[J]. The International Journal of Life Cycle Assessment, 8(5): 297–304.

DOI:10.1007/BF02978922

|

Cooney G, Hawkins T R, Marriott J. 2013. Life cycle assessment of diesel and electric public transportation buses[J]. Journal of Industrial Ecology, 17(5): 689–699.

|

Ding N, Liu J, Yang J, et al. 2017. Comparative life cycle assessment of regional electricity supplies in China[J]. Resources, Conservation and Recycling, 119: 47–59.

DOI:10.1016/j.resconrec.2016.07.010

|

丁宁, 杨建新. 2015. 中国化石能源生命周期清单分析[J]. 中国环境科学, 2015, 35(5): 1592–1600.

|

丁宁, 高峰, 王志宏, 等. 2012. 原铝与再生铝生产的能耗和温室气体排放对比[J]. 中国有色金属学报, 2012, 22(10): 2908–2915.

|

Dunn J B, Gaines L, Barnes M, et al.2014 Material and energy flows in the materials production, assembly, and end-of-life stages of the automotive lithium-ion battery life cycle[R].Argonne, IL:Argonne National Laboratory(ANL)

|

Frischknecht R, Flury K. 2011. Life cycle assessment of electric mobility:answers and challenges—Zurich, April 6, 2011[J]. The International Journal of Life Cycle Assessment, 16(7): 691–695.

DOI:10.1007/s11367-011-0306-6

|

国家能源局. 2012. 节能与新能源汽车产业发展规划(2012—2020年)[EB/OL]. 2012-07-09. https://www.gov.cn/zwgk/2012-07/09/content_2179032.htm

|

国家统计局能源统计司. 2014. 中国能源统计年鉴[M]. 北京: 中国统计出版社.

|

Hawkins T R, Gausen O M, Strømman A H. 2012. Environmental impacts of hybrid and electric vehicles—a review[J]. The International Journal of Life Cycle Assessment, 17(8): 997–1014.

DOI:10.1007/s11367-012-0440-9

|

Hawkins T R, Singh B, Majeau‐Bettez G, et al. 2013. Comparative environmental life cycle assessment of conventional and electric vehicles[J]. Journal of Industrial Ecology, 17(1): 53–64.

DOI:10.1111/j.1530-9290.2012.00532.x

|

Helmers E, Marx P. 2012. Electric cars:technical characteristics and environmental impacts[J]. Environmental Sciences Europe, 24(1): 1–15.

DOI:10.1186/2190-4715-24-1

|

Huo H, Cai H, Zhang Q, et al. 2015. Life-cycle assessment of greenhouse gas and air emissions of electric vehicles:A comparison between China and the US[J]. Atmospheric Environment, 108: 107–116.

DOI:10.1016/j.atmosenv.2015.02.073

|

胡志远. 2013. 电动汽车生命周期影响评价[C]. 2013中国环境科学学会学术年会. 昆明: 7

|

再协. 2016. 再生铜行业进入快速增长期[J]. 中国资源综合利用, 2016(1): 16–16.

|

IPCC.2006.IPCC guidelines for national greenhouse gas inventories[OL].2013-04-28.http://www.ipcc-nggip.iges.or.jp./public/2006gl/index.html

|

ISO.2006.ISO 14040:2006 Environmental management-life cycle assessment-principles and framework[S].Switzerland:ISO

|

姜金龙, 戴剑峰, 冯旺军, 等. 2006. 火法和湿法生产电解铜过程的生命周期评价研究[J]. 兰州理工大学学报, 2006(1): 19–21.

|

节能与新能源汽车技术路线图战略咨询委员会. 2016. 节能与新能源汽车技术路线图[M]. 北京: 机械工业出版社.

|

李书华. 2014. 电动汽车全生命周期分析及环境效益评价[D]. 长春: 吉林大学

|

李强, 杨健慧, 李青, 等. 2003. 燃料电池汽车氢源生命周期分析[J]. 环境科学研究, 2003, 16(3): 59–61.

|

刘宏, 王贺武, 罗茜, 等. 2007. 纯电动汽车生命周期3E评价及微型化发展[J]. 交通科技与经济, 2007(6): 45–48.

|

Majeau-Bettez G, Hawkins T R, Strømman A H. 2011. Life cycle environmental assessment of lithium-ion and nickel metal hydride batteries for plug-in hybrid and battery electric vehicles[J]. Environmental Science & Technology, 45(10): 4548–4554.

|

Notter D A, Gauch M, Widmer R, et al. 2010. Contribution of Li-ion batteries to the environmental impact of electric vehicles[J]. Environmental Science & Technology, 44(17): 6550–6556.

|

Ou X, Yan X, Zhang X, et al. 2012. Life-cycle analysis on energy consumption and GHG emission intensities of alternative vehicle fuels in China[J]. Applied Energy, 90(1): 218–224.

DOI:10.1016/j.apenergy.2011.03.032

|

欧训民, 张希良, 覃一宁, 等. 2010. 未来煤电驱动电动汽车的全生命周期分析[J]. 煤炭学报, 2010(1): 169–172.

|

欧训民, 张希良. 2011. 中国车用能源技术路线全生命周期分析[M]. 北京: 北京大学出版社.

|

Puri P, Compston P, Pantano V. 2009. Life cycle assessment of Australian automotive door skins[J]. The International Journal of Life Cycle Assessment, 14(5): 420–428.

DOI:10.1007/s11367-009-0103-7

|

阮仁满, 衷水平, 王淀佐. 2010. 生物提铜与火法炼铜过程生命周期评价[J]. 矿产综合利用, 2010(3): 33–37.

|

Shi X, Wang X, Yang J, et al. 2016. Electric vehicle transformation in Beijing and the comparative eco-environmental impacts:A case study of electric and gasoline powered taxis[J]. Journal of Cleaner Production, 137: 449–460.

DOI:10.1016/j.jclepro.2016.07.096

|

沈万霞. 2011. 镁合金材料的全生命周期评价[D]. 北京: 北京工业大学

http://cdmd.cnki.com.cn/Article/CDMD-10005-1011282920.htm |

Weiss M A, Heywood J B, Schafer A, et al.2003.Comparative assessment of fuel cell cars[R].U.S. Cambridge:Massachusetts Institute of Technology

|

袁宝荣, 聂祚仁, 狄向华, 等. 2006. 中国化石能源生产的生命周期清单(Ⅰ)—能源消耗与直接排放[J]. 现代化工, 2006(3): 59–62.

|

Zamel N, Li X. 2006. Life cycle analysis of vehicles powered by a fuel cell and by internal combustion engine for Canada[J]. Journal of Power Sources, 155(2): 297–310.

DOI:10.1016/j.jpowsour.2005.04.024

|

中国电力年鉴编辑委员会. 2011, 2014. 中国电力年鉴[M]. 北京: 中国电力出版社.

|

中国废旧物资网. 2015. 钢铁企业再生资源回收利用量逐年提高[EB/OL]. 2015-02-04. http://news.feijiu.net/infocontent/html/20152/4/4324541.html

|

中国有色金属工业年鉴编辑委员会. 2014. 中国有色金属工业年鉴[M]. 北京: 中国有色金属工业协会.

|

钟诗清, 吴焕芹, 张宏副. 2011. 汽车制造工艺学[M]. 北京: 国防工业出版社.

|

周和敏. 2001. 钢铁材料生产过程环境协调性评价研究[D]. 北京: 北京工业大学

http://cdmd.cnki.com.cn/Article/CDMD-10005-2006020724.htm |

2017, Vol. 37

2017, Vol. 37