随着科技的进步, 生产力的不断提高, 核能已经作为必不可少的能源被人类所利用.然而, 核能的开发和利用带给人们巨大效益的同时也产生了大量的放射性废物, 如何安全有效地处置这些放射性废物是核技术应用面临的一个重要课题 (李石等, 2015;Poskas et al., 2012).目前常采用的处理方法是水泥固化, 传统的水泥固化虽具有设备工艺简单、投资成本少等优点 (李长城等, 2011;孙齐娜等, 2010a), 但也存在核素浸出率高、核废物包容量低、固化体孔隙率高等缺点 (孙齐娜等, 2010b).磷酸镁水泥 (Magnesium-phosphate Cement, MPC) 作为一种新型的胶凝材料, 具有快凝快硬、孔隙率低、早期强度高、抗冻性好等突出特点 (Li et al., 2013;Wang et al., 2013;Yue et al., 2014), 是一种较为理想的核废物固化材料.已有研究表明 (赖振宇等, 2011;2012a), 磷酸镁水泥能有效固化核素Sr, 而且其固化含Sr的模拟放射性焚烧灰包容量也达到了40%, Sr2+的42 d浸出率和累积浸出值分别为1.1×10-4 cm·d-1和0.07 cm, 远优于国家标准要求.

以硅氧四面体和铝氧四面体为基本构成结构的沸石是一种含水架状结构的多孔硅铝酸盐矿物, 其晶体内大量的空穴和孔道使其具有很大的比表面积, 特殊的分子结构形成的较大的静电引力使其拥有相当大的应力场, 因而沸石具有选择性吸附和高效率吸附的特性 (陈方明等, 2004), 主要应用于水处理、重金属离子的吸附及放射性废物的水泥固化.已有许多研究 (李长成等, 2010;陈洪令, 2009;李俊峰等, 2006) 表明, 沸石在碱矿渣水泥、硫铝酸盐水泥、特种水泥 (ASC) 固化放射性核素、放射性废树脂和放射性焚烧灰中显著地提高了水泥的固化效果.基于此, 本文采用沸石等量取代磷酸镁水泥的方法研究沸石对磷酸镁水泥固化模拟放射性核素Sr的影响, 以期为下一步磷酸镁水泥在核废处理中的应用提供参考.

2 材料与方法 (Materials and methods) 2.1 原材料重烧氧化镁化学成分如表 1所示;硼砂纯度95%以上, 磷酸二氢钾纯度98%以上;沸石主要由斜发沸石和石英组成, 其化学成分如表 2所示;含Sr溶液采用放射性核素Sr的同位素进行模拟, 由一定量的固体SrCl2溶于去离子水制得, 浓度为0.1 mol·L-1.试验采用的M/P比值 (重烧氧化镁与磷酸盐质量比) 为4:1, 硼砂质量为MgO质量的8%, 水胶比为0.15, 沸石掺量分别为水泥质量的0、5%、10%.

| 表 1 重烧氧化镁的化学成分 Table 1 Chemical component of the dead-burned magnesia |

| 表 2 沸石的化学成分 Table 2 Chemical component of the zeolite |

抗压强度:采用20 mm×20 mm×20 mm的六联模成型, 并使用TYE-300型抗折抗压试验机测定.

抗冻融性:将试样密封后置于-20~-15 ℃的环境中进行冻结, 冻结至少3 h后放入15~20 ℃的水中进行融解, 每次融解时间至少4 h.循环5次, 结束后查看试样的外观, 并对其抗压强度进行测定.

抗浸泡性:将试样浸泡在 (25±5) ℃的去离子水中, 浸泡90 d后查看试样的外观, 并对其抗压强度进行测定.

抗冲击性:在高9 m处使试样以自由落体的方式坠落至混凝土地面, 查看试样是否发生结构破坏, 其中,在棱角产生的小碎块和裂纹不视作破碎.

抗浸出性:制备Ф50 mm×50 mm标准圆柱体试块, 养护28 d后将试块上下端面用细砂纸磨光, 并除去粉尘, 然后按照GB/T7023—2011进行长期浸出试验.浸出剂为去离子水, 采用电感耦合等离子发射光谱仪 (ICP) 测定模拟核素Sr2+的浓度.浸出率和累积浸出分数按下式计算:

|

(1) |

|

(2) |

式中, Rn为第n浸出周期中Sr2+的浸出率 (cm·d-1);an为第n浸出周期中浸出的Sr2+质量 (g);A0为浸出试验样品中Sr2+质量 (g);S表示样品与浸出剂接触的几何表面积 (cm2);V为样品的体积 (cm3);Δtn为第n浸出周期的持续天数 (d), Δtn=tn-tn-1;Pt表示时间t时Sr2+的累积浸出分数 (cm);t为累积的浸出天数 (d), t=∑Δtn.

物相分析、热分析及微观结构:采用日本6100型X射线衍射仪对试样中水化产物的物相进行分析;采用SDT-Q600型综合热分析仪分析固化体水化产物的产量;采用TESCAN VEGA 3 LMH型扫描电子显微镜对固化体断面微观形貌进行分析.

以上试验均设置3组平行, 以3组试验的平均值作为试验结果, 当其中任意一组的数据与平均值相差5%以上时, 重新试验.其中, 抗冻融性、抗浸泡性、抗冲击性试验均在固化体养护28 d后进行.

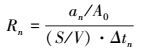

3 结果与讨论 (Results and discussion) 3.1 力学性能抗压强度是水泥固化体重要的机械性能, 它是固化体长期有效固化放射性核素的重要保证.图 1为不同沸石掺量对磷酸镁水泥固化体抗压强度的影响.从图 1可以看出, 固化体抗压强度发展较快, 养护7 d时, 其抗压强度即可达到28 d抗压强度的90%以上;随着沸石掺量的增加, 固化体在不同龄期的抗压强度均有所降低, 在水化早期抗压强度降幅较明显;随龄期增长, 固化体抗压强度下降幅度逐渐下降, 28 d龄期时, 10%沸石掺量的固化体抗压强度最小, 为42.4 MPa, 但仍远大于7 MPa的国家标准.这表明掺入沸石会对固化体抗压强度造成一定影响, 但固化体仍能保持优异的力学性能.

|

| 图 1 沸石掺量对固化体抗压强度的影响 Fig. 1 Influence of zeolite content on compressive strength of Sr solidified objects |

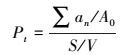

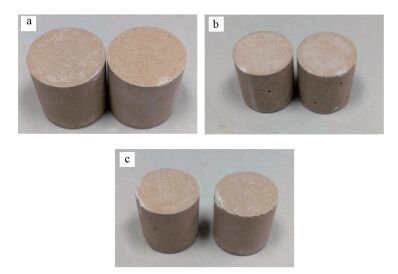

抗冻融性、抗浸泡性及抗冲击性是固化体在运输及储存时能否保证固化体安全性的重要指标.试验分别考察了冻融循环、水侵蚀及冲击对不同沸石掺量固化体外观形貌的影响, 结果如图 2、3所示.图 2为不同沸石掺量的固化体分别经冻融循环及浸泡后的表观形貌.如图 2所示, 固化体的表观形貌经试验后未发生显著的变化, 没有产生裂纹或龟裂的现象, 能保持良好的结构完整性.

|

| 图 2 不同沸石掺量固化体试验前后的外观形貌 (a.基准样, b.冻融后, c.浸泡后) Fig. 2 Appearance of solidified objects before and after amended with different zeolite content |

|

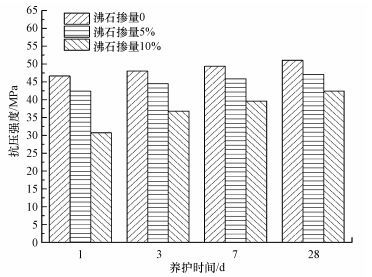

| 图 3 沸石掺量对固化体抗冲击性的影响 (a.沸石掺量0,b.沸石掺量5%, c.沸石掺量10%) Fig. 3 Influence of zeolite content on the impact resistance of solidified objects |

图 3为不同沸石掺量的固化体经抗冲击试验后的表观形貌.由图 3可知, 不同沸石掺量的固化体抗冲击性结构完好, 均未出现明显的破碎, 仅在棱角处出现了小的碎块, 未掺沸石的固化体破坏程度相对较小, 沸石掺量为10%的固化体的破坏程度相对较大, 但仍然具有完整的整体结构.此结果表明, 掺入沸石的固化体具有良好的抗冲击性能, 满足国家标准的要求, 能保证固化体在运输存放中的安全性.

试验还考察了冻融试验及浸泡试验对固化体的抗压强度的影响, 其结果如表 3所示.由表 3可知, 固化体经冻融试验及浸泡试验后抗压强度均有不同程度的下降;在冻融循环试验中, 固化体内部的水分在低温环境中产生体积膨胀对固化体内部产生一定破坏, 造成了固化体强度的下降;而在水环境中, 磷酸镁水泥固化体内部的磷酸盐溶出并在固化体附近形成酸性环境, 导致水化产物晶体与凝胶部分溶解 (常远等, 2014), 造成固化体强度倒缩;掺入沸石能有效地改善固化体的性能, 沸石掺量由0增至10%时, 固化体的强度损失率显著下降, 强度损失率分别降低了6.1%和5.2%.此结果表明, 沸石能有效提升固化体的抗冻融性, 同时有利于提高固化体的抗浸泡性, 在一定范围内, 沸石掺量增大, 固化体在低温环境和水环境下的耐久性提升.

| 表 3 固化体试验前后的抗压强度 Table 3 Compressive strength of solidified objects before and after test |

浸出率和累积浸出分数是固化体的2个核心性能指标, 决定了核素离子的浸出速度、浸出量及其对环境的污染程度, 表 4为不同沸石掺量的磷酸镁水泥固化体中Sr2+的浸出率和累积浸出分数.由表 4可见, 在早期Sr2+的浸出率快速下降, 随着浸泡龄期的增长浸出率趋向于稳定;0、5%、10%沸石掺量的固化体中Sr2+第42 d的浸出率分别为7.73×10-5、6.37×10-5、5.54×10-5 cm·d-1, 42 d的累积浸出率分别为5.37×10-3、4.75×10-3、4.20×10-3 cm, 远优于国家标准的要求;掺入沸石降低了Sr2+的浸出率和累积浸出分数, 沸石掺量越大, 浸出率和累积浸出分数降低的越多, 相较于未掺沸石固化体Sr2+的浸出率和累积浸出分数, 掺5%和10%沸石的磷酸镁水泥固化体Sr2+的浸出率分别降低了17.6%和28.3%, 累积浸出分数分别降低了11.5%和21.8%.产生上述现象的原因可能是:一是磷酸镁水泥固化材料中掺入的沸石具有高吸附性能, 提高了固化材料对Sr2+的吸附固化能力;二是磷酸镁水泥石内部结构较为致密 (赖振宇等, 2012b), Sr2+难以浸出, 同时其水化产物也可以吸附和包容一定量的Sr2+.

| 表 4 不同沸石掺量磷酸镁水泥固化体的Sr2+浸出率及累计浸出分数 Table 4 Leaching rate and accumulating leaching fraction of MPC solidified objects with different zeolite content |

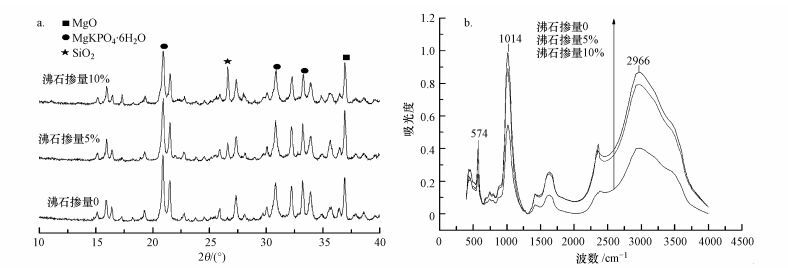

在磷酸镁水泥固化体中, 水化产物对其性能具有决定性影响.试验考察了沸石掺量对磷酸镁水泥水化产物的影响, 图 4为沸石掺量分别为0、5%和10%的磷酸镁水泥固化体水化28 d后的X射线衍射分析图谱及红外光谱图.

|

| 图 4 不同沸石掺量的MPC固化体的XRD图谱 (a) 及红外光谱图 (b) Fig. 4 XRD patterns (a) and the infrared spectroscopy (b) of MPC solidified objects with different zeolite content |

由图 4a可知, 不同沸石掺量的磷酸镁水泥固化材料固化Sr后的水化产物种类基本相同, 主要是MgKPO4·6H2O和未反应的MgO;水化产物MgKPO4·6H2O的衍射峰强度随着沸石掺量的增加而减弱, 表明沸石降低了MgKPO4·6H2O的结晶程度, 从而对固化体的力学性能产生影响.由图 4b可以看出, 固化体的主要的吸收带在574、1014与2966 cm-1, 掺入沸石后固化体未产生显著的新吸收带.已有研究表明, 574 cm-1吸收带是由MgO中的Mg—O键产生, 1014 cm-1吸收带是由PO43-和水化产物MgKPO4·6H2O所致, 2966 cm-1吸收带是MgKPO4·6H2O中的Mg2+配位的中性水分子所产生的 (Yang et al., 2004;党庆功等, 1996).随着沸石掺量的增加, 各吸收带的波形基本未发生变化, 2966 cm-1吸收带的吸收强度减弱, 1014 cm-1吸收带的吸收强度也减弱, 这可能是由于沸石掺量增大, 固化体中产生的水化产物产量下降, 相应的官能团含量随之降低.这表明掺入沸石水化产物中未产生新键, 在水化过程中沸石几乎不参与反应, 掺入沸石后固化体中未产生新的水化产物.

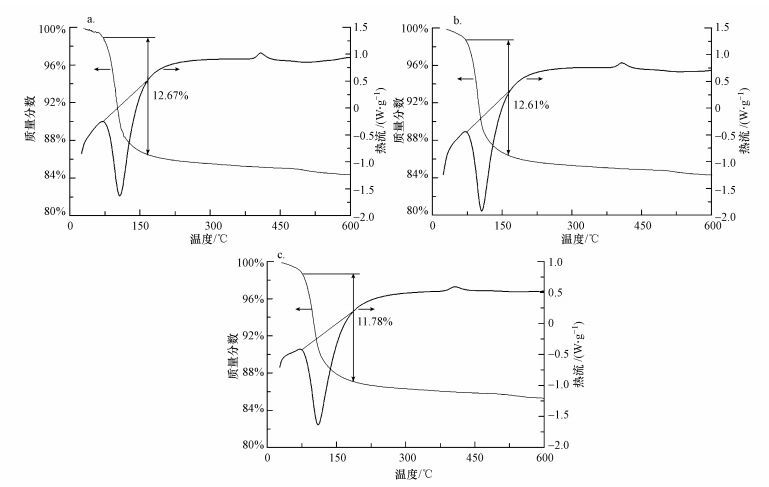

3.3.2 水化产物产量试验研究了沸石掺量分别为0、5%及10%的固化体28 d龄期时的差热分析图谱, 结果如图 5所示.从图 5可以看出, 固化体的TG-DSC曲线在设定的温度内都有2个明显的峰, 其中, 在107.32 ℃附近有一个吸热峰, 并伴有显著的质量损失, 在406.16 ℃附近有一个放热峰, 但无大的质量变化.已有研究表明 (赖振宇, 2012), 吸热峰是MgKPO4·6H2O脱去结晶水所致, 放热峰是焦磷酸镁和磷酸镁形成所致.当沸石掺量分别为0、5%和10%时, 固化体在80~180 ℃间的失重量分别为12.67%、12.61%和11.78%, 相较于未掺入沸石的固化体, 沸石掺量为5%和10%的固化体中水化产物的生成量分别降低了约0.47%和7.02%.这表明掺入少量沸石对固化体水化产物的生成量影响较小, 固化体力学性能产生变化是由于水化产物的结晶程度下降, 水化产物在生长联结的过程中整体性发生变化;沸石掺量超过一定程度, 大量沸石取代了磷酸镁水泥, 水化产物的产量降低, 其降低幅度与沸石掺量相近, 因而固化体力学性能降低.

|

| 图 5 不同沸石掺量的固化体的热分析图谱 (a.沸石掺量0, b.沸石掺量5%, c.沸石掺量10%) Fig. 5 TG-DSC curves of solidified objects with different zeolite content |

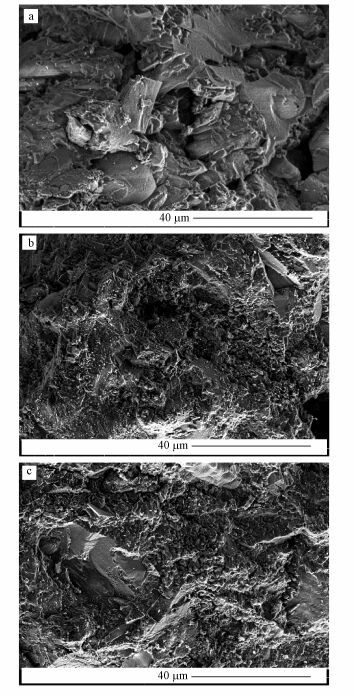

固化体的微观形貌与固化性能有着密切联系, 图 6为0、5%、10%沸石掺量的磷酸镁水泥固化体水化28 d后的SEM图像.由图 6可知, 未掺沸石的磷酸镁水泥固化体的水化产物呈块状, 尺寸较大, 水化产物间存在较大孔隙, 增大沸石掺量, 水化产物间的裂纹和空气孔相对减小, 结构更密实;与未掺沸石的固化体相比较, 掺有沸石的固化体水化产物的表面及其之间的缝隙中有较多的颗粒及凝胶团, 且掺量越多, 颗粒与凝胶团越多.这说明沸石的改善机理在于:① 沸石改善了磷酸镁水泥的颗粒级配, 有利于固化体孔隙结构的优化, 增强了固化体的致密性, 因而固化体的抗浸泡性及抗冻融性增强, 在溶液环境中Sr2+浸出时的机械阻滞作用加强, 固化体抗浸出性能改善;② 吸附了Sr2+的沸石颗粒被磷酸镁水泥水化凝胶所包裹, Sr2+在固化体中受到了双重保护, 增强了固化的稳定性.

|

| 图 6 不同沸石掺量的MPC固化体的SEM图像 (a.沸石掺量0, b.沸石掺量5%, c.沸石掺量10%;×2000) Fig. 6 SEM images of MPC solidified objects with different zeolite content |

1) 掺入沸石能提高固化体的抗冻融性及抗浸泡性, 且掺量越多, 改善作用越强.沸石会对抗压强度及抗冲击性产生一定影响, 但固化体仍具有优异的力学性能.

2) 掺入沸石能显著增强固化体对Sr的固化性能, 降低Sr2+的浸出率.当沸石掺量为10%时, Sr2+第42 d的浸出率及累积浸出分数比未掺沸石的磷酸镁水泥固化体分别降低了28.3%和21.8%.

3) 在固化体水化过程中沸石基本不参与反应, 但会导致固化体中水化产物MgKPO4·6H2O结晶程度降低, 同时水化产物的整体性减弱.当沸石掺量超过一定程度后, 水化产物产量会显著降低, 影响固化体强度.

4) 沸石有利于改善磷酸镁水泥的颗粒级配, 优化了固化体孔隙结构, 有助于增强固化体的致密性, 因而增强了固化体的抗浸泡性及抗冻融性, 同时增强了固化体的机械阻滞作用, 从而改善了固化体的抗浸出性能.

5) 沸石本身对Sr具有高物理吸附性, 同时吸附了Sr的沸石颗粒被磷酸镁水泥水化凝胶包裹, Sr在固化体中得到了双重保护, Sr在固化体中的稳定性增强.

| [${referVo.labelOrder}] | 常远, 史才军, 杨楠, 等. 2014. 磷酸镁水泥基材料耐久性研究进展[J]. 硅酸盐学报, 2014, 42(4) : 486–493. DOI:10.7521/j.issn.0454-5648.2014.04.11 |

| [${referVo.labelOrder}] | 陈方明, 陆琦, 曹李靖, 等. 2004. 天然沸石的加工技术及其在水处理中的应用[J]. 安全与环境工程, 2004, 11(1) : 19–22. |

| [${referVo.labelOrder}] | 陈洪令. 2009. 硫铝酸盐型复合固化材料及应用研究[D]. 绵阳: 西南科技大学 |

| [${referVo.labelOrder}] | 党庆功, 赵黎安, 周大千, 等. 1996. 磷酸盐水泥的微观分析[J]. 大庆石油学院学报, 1996, 20(1) : 115–118. |

| [${referVo.labelOrder}] | 赖振宇, 钱觉时, 梁攀, 等. 2011. 磷酸盐水泥对90Sr固化性能的研究[J]. 环境科学学报, 2011, 31(12) : 2792–2797. |

| [${referVo.labelOrder}] | 赖振宇, 钱觉时, 卢忠远, 等. 2012a. 磷酸镁水泥固化模拟放射性焚烧灰[J]. 硅酸盐学报, 2012a, 40(2) : 221–225. |

| [${referVo.labelOrder}] | 赖振宇, 钱觉时, 卢忠远, 等. 2012b. 不同温度处理对磷酸镁水泥性能的影响[J]. 功能材料, 2012b, 43(15) : 2065–2070. |

| [${referVo.labelOrder}] | 赖振宇. 2012, 磷酸镁水泥固化中低放射性废物研究[D]. 重庆: 重庆大学 |

| [${referVo.labelOrder}] | 李俊峰, 王建龙, 叶裕才. 2006. 模拟放射性废树脂的沸石和特种水泥混合物固化[J]. 原子能科学技术, 2006, 40(3) : 288–291. |

| [${referVo.labelOrder}] | 李石, 周立军. 2015. 核电站放射性废物最小化前景分析[J]. 科技视界, 2015(12) : 229–230. DOI:10.3969/j.issn.2095-2457.2015.12.176 |

| [${referVo.labelOrder}] | 李长成, 赵颜红, 潘社奇, 等. 2010. 碱矿渣复合水泥固化模拟放射性焚烧灰[J]. 原子能科学技术, 2010, 44(4) : 400–407. |

| [${referVo.labelOrder}] | 李长城, 孙继承, 赵顺增, 等. 2011. 高包容量放射性焚烧灰水泥固化材料的研制[J]. 混凝土与水泥制品, (3):5-8, 2011(3) : 5–8, 13. |

| [${referVo.labelOrder}] | Li Y, Chen B. 2013. Factors that affect the properties of magnesium phosphate cement[J]. Construction and Building Materials, 47 : 977–983. DOI:10.1016/j.conbuildmat.2013.05.103 |

| [${referVo.labelOrder}] | Li Y, Sun J, Chen B. 2014. Experimental study of magnesium and M/P ratio influencing properties of magnesium phosphate[J]. Construction and Building Materials, 65 : 177–183. DOI:10.1016/j.conbuildmat.2014.04.136 |

| [${referVo.labelOrder}] | Poskas P, Adomaitis E, Simonis V, et al. 2012. Progress of radioactive waste management in Lithuania[J]. Progress in Nuclear Energy, 54(1) : 11–21. DOI:10.1016/j.pnucene.2011.09.008 |

| [${referVo.labelOrder}] | 孙奇娜, 李俊峰, 王建龙. 2010a. 放射性废物水泥固化研究进展[J]. 原子能科学技术, 2010a, 44(12) : 1427–1435. |

| [${referVo.labelOrder}] | 孙奇娜, 李俊峰, 王建龙. 2010b. 模拟放射性含硼废液的水泥固化研究[J]. 原子能科学技术, 2010b, 44(增刊) : 153–158. |

| [${referVo.labelOrder}] | Wang A J, Zhang J, Li J M, et al. 2013. Effect of liquid-to-solid ratios on the properties of magnesium phosphate chemically[J]. Materials Science and Engineering C, 33 : 2508–2512. DOI:10.1016/j.msec.2013.02.014 |

| [${referVo.labelOrder}] | Yang H X, Sun H J. 2004. Crystal structure of a new phosphate compound Mg2KNa (PO4)2·14H2O[J]. Journal of Solid State Chemistry, 177(9) : 2991–2997. DOI:10.1016/j.jssc.2004.05.008 |

2017, Vol. 37

2017, Vol. 37