煤矿采掘产生的含低浓度 (体积分数一般 < 0.75%) 甲烷的通风气, 称为乏风 (马磊, 2014).乏风因难以利用而通常直接排放到大气, 而甲烷是高热值、高温室效应气体, 直排既浪费了能源, 也污染了环境.2015年我国乏风排放量约263.6×108 m3, 按热值换算相当于约2000×104 t标准煤, 按CO2当量计算约占温室气体总排放量的4.35%(杨启军等, 2014).因此, 探索低浓度甲烷的有效利用方法, 具有节能和环保双重意义.目前, 高温氧化法 (刘文革等, 2009;霍春秀等, 2014) 是在1000 ℃氧化甲烷, 再回收产生的热能用于供暖或发电, 缺点是会产生NOx污染.甲烷增浓技术 (姜文曼等, 2015) 通过低温精馏法、膜分离法等提升甲烷浓度以便进一步利用, 成本较高.催化燃烧技术 (Dalla Betta et al., 1995) 能在600~800 ℃下高空速转化甲烷, 达到污染物零排放, 比较有应用前景, 该技术的关键是催化剂的开发.

低浓度甲烷催化燃烧催化剂主要包括贵金属和非贵金属类 (过渡金属氧化物、钙钛矿型和六铝酸盐型催化剂)(Cimino et al., 2000; Yin et al., 2006).贵金属低温 (300~500 ℃) 催化活性好, 但成本高, 温度高时易烧结和挥发;非贵金属类中, 过渡金属氧化物中温 (450~600 ℃) 活性一般, 而稳定性差;六铝酸盐稳定性好但仅在高温才具有活性;钙钛矿型催化剂如LaCoO3、LaMnO3、LaFeO3等在中温活性最好 (王珂等, 2009), 成本较低, 但缺点是比表面积小、抗烧结能力差, 工业化应用仍有阻碍.

LaFeO3中La被Ca部分取代的La1-xCaxFeO3钙钛矿, 具有活性好、价格低、稳定性好的特点, 近十多年受到研究者广泛关注.Ciambelli等 (2001)研究柠檬酸法制备的La1-xCaxFeO3钙钛矿 (x=0~0.5) 用于甲烷催化燃烧, 发现除x=0.5时活性较差外, 其余活性比较接近, Ca的取代导致Fe4+的产生, 但Fe4+的量和活性没有相关性;Isupova等 (2004)研究La1-xCaxFeO3-y中氧的状态与催化氧化CO及CH4活性的关系, 提出活性是由表面界面的活性氧所决定, 与晶格氧无关;Barbero等 (2006)研究柠檬酸法制备的La1-xCaxFeO3(x=0, 0.2, 0.4) 用于丙烷和乙醇的催化氧化, 发现Ca取代后的反应活化能变小, 推测取代产生了复杂的活性中心, 和Fe4+相关;Pecchi等 (2008)研究柠檬酸法和共沉淀法两种方法制备的La1-xCaxFeO3钙钛矿 (x=0~0.4), 发现用于甲烷催化燃烧, 柠檬酸法制备的催化剂活性相对较好且基本不受Ca取代的影响, 共沉淀法制备的催化剂在有Ca取代时活性较高但和x值无明显相关性 (检测发现x≥0.2时会产生CaCO3杂相);Jiménez等 (2010)研究柠檬酸法制备的La1-xCaxFeO3钙钛矿 (x=0~0.4) 用于炭黑的催化氧化, 发现随x增大, 晶格缺陷所产生的表面α氧增多, 活性增加.

整体催化剂 (赵阳等, 2004) 由基体骨架、第二载体涂层、活性组分和助催化剂组成, 适用于高空速、低压降反应场合.按基体材质, 以堇青石为代表的蜂窝陶瓷基体及以FeCrAl合金为代表的金属基体使用最为广泛.本课题组已对蜂窝陶瓷整体催化剂进行过一些研究, 主要探索引入耐温的第二载体来提升La1-xCaxFeO3钙钛矿的抗烧结能力:史兵兵等 (2013)使用改进共沉淀法制得的La1-xCaxFeO3钙钛矿 (LCF) 粉末催化剂比柠檬酸法有所提高, x=0.2时的活性最好, 最适焙烧温度为800 ℃.在LCF整体催化剂制备中引入MgO第二载体后, 活性比无第二载体时提升了1倍左右;Li等 (2016)以MgAl2O4尖晶石为第二载体, 在最佳的800 ℃下焙烧, 活性比使用MgO时进一步提高了30%以上;当焙烧温度达到1000 ℃时, 活性更是提高了60%以上.说明MgAl2O4的引入, 可大大提高LCF的抗烧结能力和热稳定性.

传统蜂窝陶瓷一般仅具有相互不通的平行孔道, 这抑制了气体在径向的混合, 也减少了床层径向传热和传质效率.金属丝网蜂窝基体 (Jiang et al., 2003; Yang et al., 2003; Montebelli et al., 2014; 孙红等, 2008) 是由通透的波纹状丝网和平板状丝网交替叠加而成, 气流在径向可以自由混合, 有利于气体均匀分布和流动, 不仅传质膜系数更大 (Jiang et al., 2003), 径向温度分布也更均匀;而选择合适的波纹尺寸和丝网直径, 可在单位体积内提供比常用蜂窝陶瓷基体 (例如400 cpsi) 更大的接触面积, 故传质速率能成倍更高.而且, 金属丝网比陶瓷导热更好, 可避免局部过热导致的催化剂烧结失活.但金属丝网基体的表面是光滑的曲面, 而且热膨胀系数与氧化物相差大, 一般氧化物涂层不仅难以牢固附着, 在温度剧烈变化时涂层也易脱落.增强金属基体与涂层结合力的最有效方法是引入多孔过渡层 (林志娇等, 2009), 常用方法有高温氧化、等离子喷涂、电泳沉积等工艺 (杨磊等, 2004).

本文主要优化制备La0.8Ca0.2FeO3与MgAl2O4复合的粉末催化剂LCF/ MgAl2O4, 再以MgAl2O4为第二载体, 首次将LCF/ MgAl2O4复合催化剂粉体涂覆到金属丝网基体上, 制成整体催化剂, 最后对丝网整体催化剂的稳定性进行长运转考察.既为开发耐温、高效的甲烷催化燃烧整体催化剂进行开创性研究, 也为丝网整体催化剂的推广应用积累数据, 奠定基础.

2 实验方法 (Experimental methods)除特别声明外, 本实验所用化学药品均为上海国药集团的分析纯试剂.

2.1 镁铝尖晶石载体制备按文献 (Li et al., 2016) 方法制备载体, 即MgAl2O4尖晶石粉体.具体为按化学计量比称取Mg、Al的硝酸盐, 用25%(质量分数) 乙醇水溶液配为0.1 mol·L-1, 再与过量10%的0.1 mol·L-1(NH4)2CO3乙醇水溶液在剧烈搅拌下, 保持65 ℃混合均匀反应并老化4 h, 抽滤后置于110 ℃烘箱干燥12 h, 研磨过筛, 80~100目粉末在马弗炉850 ℃焙烧4 h后用于制备复合催化剂, 100目以下粉末用于调配整体催化剂的涂覆浆料.

2.2 复合催化剂粉体制备采用沉积-沉淀法制备La0.8Ca0.2FeO3(LCF) 与MgAl2O4复合的催化剂LCF/n MgAl2O4, n是MgAl2O4与LCF物质的量的比 (下简称为LnM).按LCF化学计量比分别称取La、Ca、Fe的硝酸盐, 用25%(质量分数) 乙醇水溶液配为0.2 mol·L-1, 另配过量10%即0.22 mol·L-1的 (NH4)2CO3乙醇水溶液.称取一定量制备好的MgAl2O4粉末, 加入乙醇水溶液于400 r·min-1球磨100 min, 再转移到剧烈搅拌的烧瓶中, 形成均匀的MgAl2O4乙醇水混合液, 置于恒温槽保持10 ℃.根据烧瓶中MgAl2O4的量和比例n计算并取适量的已配好的La、Ca、Fe液和 (NH4)2CO3液, 使用恒流泵并流加入烧瓶中混合反应, 泵完后于65 ℃老化1 h, 抽滤后置于110 ℃烘箱干燥12 h, 研磨过筛, 80~100目粉末在马弗炉指定温度下焙烧4 h后用于活性测试, 100目以下粉末用于调配整体催化剂涂覆浆料.

2.3 整体催化剂的制备蜂窝陶瓷成分为α-Al2O3, 外径25 mm, 高度13 mm, 三角型孔, 孔密度为400 cpsi, 孔道壁面积140 cm2, 其它参数见文献 (Li et al., 2016).使用前用1%(质量分数) 稀硝酸浸泡4 h后烘干.

金属丝网蜂窝成分为FeCrAl, 40目, 丝径约0.18 mm.剪成17 mm宽的丝网条, 使用自来水和清洁剂清洗表面后, 换去离子水超声冲洗, 甩干后置于110 ℃烘箱干燥12 h.使用手工波纹成型机将一条丝网压成波纹状, 厚度约为2 mm, 与另一条平坦丝网一起紧密卷绕成直径25 mm的金属蜂窝基体, 其质量为8 g, 金属丝表面的面积为240 cm2.使用前采用文献 (林志娇等, 2009) 方法, 在丝网表面预先制作一层多孔颗粒涂层作过渡层.

按文献 (Li et al., 2016) 浆料涂覆法制备整体催化剂.具体为适量称取第二载体粉体或指定温度预焙烧后的复合催化剂粉体, 与溶剂、表面活性剂、有机和无机粘结剂混合调浆, 球磨足够时间致浆料稳定性和粘度合适.将预处理好的陶瓷/金属基体在浆料浸渍2 min, 用空气枪吹掉多余浆料, 常温干燥12 h后置于马弗炉中, 在设定的温度下 (MgAl2O4 850 ℃, LCF/ MgAl2O4 800 ℃) 焙烧4 h, 升温速率2 ℃·min-1.称量计算第二载体或催化剂的负载量, 负载量过小则再次涂覆.

2.4 催化反应活性测试 2.4.1 催化剂粉末活性测试粉末活性测试在改装的程序升温反应仪 (TPRS-CH4) 中进行.其主体为浙江泛泰仪器公司生产的FINESORB-3010型化学吸附仪, 尾部加装上海舜宇恒平公司SHP8010PMS型过程质谱仪, 可程序升温和在线质谱分析.

称取LCF含量为0.05 g (80~100目) 的LnM催化剂粉末, 加粒径接近的碳化硅粉末稀释, 混匀后用长颈漏斗加进U型石英玻璃管 (内径5.5 mm) 中, 通过调整稀释剂的量使催化层的填充高度为13 mm左右.催化层上下两端用石英棉球封堵.用质量流量计分别控制空气和甲烷的流速, 混合气流速为50 NmL·min-1, 甲烷浓度1%(体积分数).从室温开始以2 ℃·min-1升到300 ℃, 稳定40 min, 再以1 ℃·min-1升到750 ℃后停止加热.反应出口气体经变色硅胶脱水后, 进入质谱仪连续在线分析CH4的含量, 采样频率为间隔30 s一次.最终以甲烷转化率为50%时对应的温度 (T50) 评价催化剂活性, T50越低, 活性越高.

2.4.2 整体催化剂活性测试测试在自制的石英管固定床反应器 (内径25 mm) 中进行, 用质量流量计控制甲烷流量20 NmL·min-1, 空气流量为3.98 NL·min-1, 甲烷浓度接近0.5%(体积分数), 空速 (GHSV) 约40000 h-1.甲烷和空气在反应器的底部混合后进入反应器.出口气体经换热冷却后, 少量分流进气相色谱仪 (GC9070, 浙江福立分析仪器有限公司), 在线分析甲烷含量, 其余排空.操作方法为先由室温按3 ℃·min-1升到600 ℃, 再降温进行测试, 选取的温度点为600、575、550、500、450和400 ℃, 每个点稳定40 min, 取样3~4个, 间隔5 min.氧气充足时, 甲烷催化反应可近似为一级反应 (Thaicharoensutcharittham et al., 2009), 使用反应常数k(L·g-1·s-1) 表征催化剂活性, 具体计算方式见参考文献 (Li et al., 2016).

2.5 催化剂粉体和整体催化剂的表征催化剂粉体的H2-TPR程序升温还原反应也在FINESORB-3010型化学吸附仪中进行, 催化剂粉末和SiC用量与催化剂活性测试时相同.过程如下:500 ℃下通高纯氩气吹扫样品40 min除去吸附的杂质, 降至常温后, 再换气为10% (体积分数) 氢气的氢氩混合气, 流量40 NmL·min-1, 维持30 min至初始TCD信号稳定, 调零.然后启动程序升温, 从室温以10 ℃·min-1速率升到750 ℃, 同时连续监测出口气体的TCD信号.

粉体的比表面积和孔径分布, 采用北京贝士德公司的3H-2000PS型自动分析仪, 通过液氮吸附, 使用BET方程和BJH法处理数据;粉体的XRD图谱通过D/Max-2600PC型衍射仪测定, 光源为Cu Kα射线, 扫描速度为6 °·min-1, 范围为5°~85°, 管电压40 kV, 管电流200 mA;粉体和整体催化剂的SEM微观形貌采用Hitachi S-4800型场发射扫描电子显微镜观测.

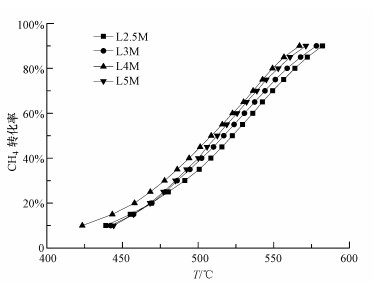

3 结果与讨论 (Results and discussion) 3.1 复合催化剂粉体 3.1.1 LCF与MgAl2O4比例对活性的影响根据文献 (Li et al., 2016) 研究, 在陶瓷蜂窝上涂第二载体MgAl2O4后再涂活性组分LCF, 两者的质量比影响涂层间相互作用, 进而影响整体催化剂活化能, mLCF/mMgAl2O4取值在0.3~0.6左右, 特别是0.4时活化能最低, 相互作用最强, 活性也好.本文直接制备LnM复合催化剂粉体, 取n=2.5、3、4、5(n=nMgAl2O4:nLCF), 即mLCF/mMgAl2O4的值对应从0.6268到0.3134, 在800 ℃焙烧后分别测试活性, 结果见表 1和图 1.

| 表 1 不同比例LnM样品的活性 Table 1 Activities of LnM samples of various n |

|

| 图 1 样品LnM (n=2.5, 3, 4, 5) 的活性曲线 Fig. 1 Activity curves of LnM samples (n=2.5, 3, 4 and 5) |

L4M的测试曲线位于最上方, 即CH4反应转化率高于其它比例.480 ℃以下时L2.5M、L3M和L5M的转化率非常接近, 对应T10均在440 ℃左右, 480 ℃后曲线开始分离.总体来说, 根据T50大小, 催化活性排序如下:L4M>L5M>L3M>L2.5M, 活性最好的是L4M, T50=508.7 ℃, 这与文献 (Li et al., 2016) 的最佳比例 (L4M相当于mLCF/mMgAl2O4=0.3918) 基本一致.当n较小时, MgAl2O4载体较少而不能有效分散LCF活性组分, n过大时, MgAl2O4过多而降低了LCF活性位点的密度, n=4便是最佳的中间值.

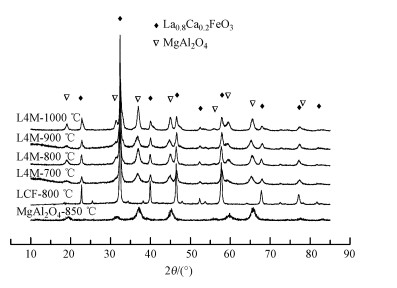

3.1.2 焙烧温度对活性的影响将比例最优的L4M前驱体粉末, 分别在700、800、900、1000 ℃下焙烧, 进行XRD测试并将所得谱图与LCF和MgAl2O4进行对比, 如图 2所示.通过比对衍射峰的位置, L4M在>700 ℃焙烧后, 只出现LCF和MgAl2O4晶相, 而没有产生新相.相比在纯相中, L4M中的LCF比例较少, 对应峰的强度也相对较弱.LCF峰的高度只在1000 ℃焙烧时, 稍有增高, 出现晶粒长大现象, 说明L4M中的LCF抗烧结能力较好.

|

| 图 2 不同温度焙烧后L4M的XRD谱图 Fig. 2 XRD patterns of L4M calcined at different temperatures |

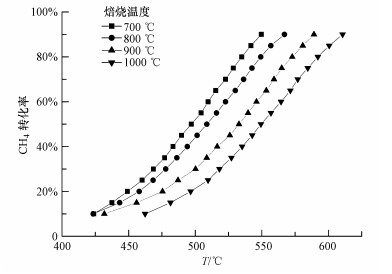

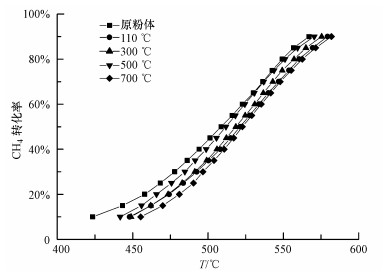

对粉末进行活性测试, 转化率-温度曲线见图 3.可知焙烧温度从700 ℃升高到1000 ℃, 活性明显依次下降, T50从497.1 ℃上升到549.4 ℃.

|

| 图 3 不同温度焙烧的L4M的活性曲线 Fig. 3 Activity curve of L4M calcined at different temperatures |

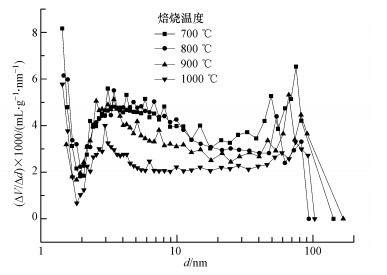

为研究焙烧温度影响活性的原因, 对粉体的比表面及孔径分布进行了分析.焙烧温度升高时, 比表面积下降, 900 ℃时为46.6 m2·g-1, 相比700 ℃(53.9 m2·g-1) 下降了13.5%, 而1000 ℃(36.6 m2·g-1) 更是下降了32.1%, 催化剂发生一定程度的烧结 (表 2).对比发现, L4M烧结的程度较LCF本体已经大为减弱 (表 3).各温度焙烧的L4M粉体分布的孔径分布曲线 (图 4) 相近, 大体为在3~4 nm和40~70 nm的双峰孔分布, 这与载体MgAl2O4的双峰型孔分布 (Li et al., 2016) 密切相关, 而差异就在于LCF与MgAl2O4复合后, 堆积空隙等发生了变化.对比发现, 焙烧温度升高后, 大小孔的孔容均有所下降, 说明高温烧结导致孔的塌陷消失.

| 表 2 不同温度焙烧的L4M活性及比表面积 Table 2 Activity & SSA of L4M calcined at different temperatures |

|

| 图 4 不同温度焙烧的L4M孔径分布曲线 Fig. 4 Pore size distribution of L4M calcined at different temperatures |

| 表 3 LCF和L4M抗烧结性能对比 Table 3 Comparison of sintering resistance of LCF and L4M |

据史兵兵等 (2013)的研究, LCF在700 ℃焙烧后在2θ=30°存在明显的CaCO3杂相 (800 ℃以上才消失), L4M在700 ℃焙烧后的XRD图 (图 2) 未显示杂相, 但可能是被载体MgAl2O4的特征峰 (2θ=32°) 覆盖, 另外甲烷催化燃烧反应的局部温度常高于700 ℃, 故选取800 ℃为焙烧温度.

3.1.3 复合催化剂L4M的抗烧结能力L4M与LCF在高温焙烧后的对比数据见表 3.在800 ℃焙烧时, L4M的活性与LCF相近, 但这里需注意测试时L4M的活性组分LCF用量仅为一半, 这说明在L4M中LCF的活性相比单纯LCF提升了1倍.在1000 ℃下焙烧, LCF的T50升高了145.7 ℃, 而L4M的T50仅升高了40.7 ℃, LCF的比表面积降幅高达77%, 而L4M比表面积仅下降25%.这说明复合催化剂的抗高温烧结能力大大提升.

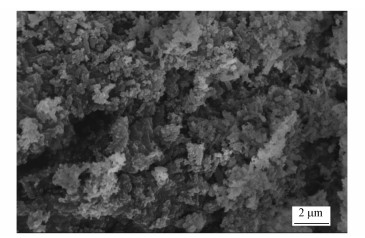

3.1.4 LCF与MgAl2O4的相互作用根据本课题组文献 (Li et al., 2016) 的SEM观测, 800 ℃焙烧的LCF呈均匀分布的蠕虫形状, 作为载体850 ℃焙烧的MgAl2O4则为米粒形状.两者结合后的L4M形貌见图 5, 与纯的LCF和MgAl2O4均不相同:没有出现独立的蠕虫或米粒形貌.这说明两者紧密交织, 相互作用, 失去了各自独特的形貌.

|

| 图 5 L4M-800℃的SEM图 Fig. 5 SEM image of L4M-800 ℃ |

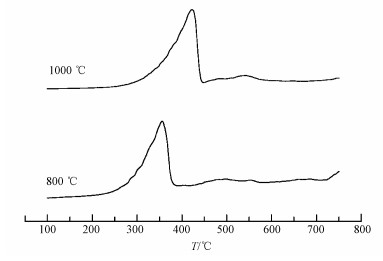

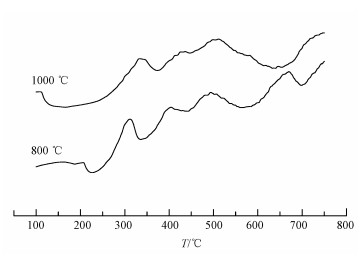

为探索MgAl2O4对LCF氧化还原性质的影响, 用H2-TPR考察了经800 ℃及1000 ℃焙烧后, LCF和L4M的氧化能力, 如图 6和图 7所示.还原温度从100 ℃到750 ℃, LCF主要有3个还原峰, 800 ℃焙烧的峰最高点分别位于355.9、498.2 ℃和>750 ℃, 文献 (Barbero et al., 2006; Pecchi et al., 2008; Jiménez et al., 2010) 的TPR表征也呈现类似的结果, 但3个峰的位置有所差异, 这可能受制备条件影响.文献 (Barbero et al., 2006; Pecchi et al., 2008; Jiménez et al., 2010) 对La1-xCaxFeO3(x=0~0.4) 的TPR测试均表明, 在x=0时, 即LaFeO3钙钛矿, 在700 ℃之前没有TPR峰.随Ca2+取代增多导致Fe4+增加, 第一个峰的面积会变大, 同时Ca2+取代也导致钙钛矿晶格不稳定 (Ciambelli et al., 2001), 故第1个峰为钙钛矿中Fe4+还原为Fe3+;第2个峰, 450~550 ℃之间的小峰是游离在晶格之外的小粒径或无定型α-Fe2O3被还原为FeO (Ciambelli et al., 2001; Jiménez et al., 2010);第3个峰推测为FeO还原为Fe, 叠加钙钛矿中部分Fe3+被还原的过程 (Ciambelli et al., 2001).

|

| 图 6 不同温度焙烧的LCF的H2-TPR曲线 Fig. 6 H2-TPR curves of LCF calcined at different temperatures |

|

| 图 7 不同温度焙烧的L4M的H2-TPR曲线 Fig. 7 H2-TPR curve of L4M calcined at different temperatures |

相比LCF-800 ℃, L4M-800 ℃中的峰有所变化, 原来的第1个峰分裂成了311.5 ℃和404.0 ℃2个峰, 第2个峰位于494.1 ℃基本没偏移, 第3个峰则分裂出部分并向低温移到了669.7 ℃.还原峰整体向低温发生移动, 这说明LCF与MgAl2O4复合后, 氧化能力增强, MgAl2O4对LCF来说, 不仅仅是物理分散, 可能还存在显著的化学作用.对比图 6和7的800 ℃和1000 ℃曲线, 可知1000 ℃焙烧的还原峰向高温偏移, 以第1个峰来考虑, LCF偏移66.1 ℃从355.9 ℃到422.0 ℃, L4M偏移22 ℃从311.5 ℃到333.5 ℃, 总体来说催化剂氧化能力变弱, 活性也相对变差;但L4M变差的情况明显好于LCF, 说明其耐温性能得到较大改善.

3.2 金属丝网催化剂 3.2.1 减少球磨影响的最佳前驱体焙烧温度涂覆前复合催化剂浆料需要经过球磨均质, 但这会减弱LCF和MgAl2O4的结合力而使活性下降.预焙烧是指在球磨前, 对沉积-沉淀法制得的复合催化剂前驱体进行焙烧, 以增强LCF和MgAl2O4间的结合, 抵抗球磨过程的影响.为模拟涂覆后粉末状态, 本文将预焙烧处理后的L4M粉体经球磨、烘干和在110~700 ℃下焙烧, 再分别测试其粉体活性.图 8中原粉体指不经过预焙烧和球磨处理的原料粉体.可知原粉体活性最好, 其余经过焙烧和球磨的粉体活性都发生了不同程度下降, 而500 ℃预焙烧的粉体活性下降最少, T50为511.9 ℃.故选取500 ℃为L4M球磨涂覆前的预焙烧温度.

|

| 图 8 L4M前驱体在不同温度下焙烧后的活性 Fig. 8 Activity of L4M samples with the precursor calcined at different temperatures |

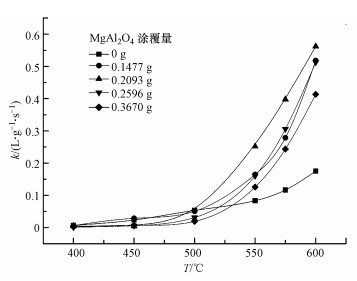

第二载体涂覆量的影响如表 4和图 9所示.当不涂覆第二载体时 (即MgAl2O4涂覆量为0), 整体催化剂活性总体较差, 但在低于500 ℃时活性好, 可能是过渡层和L4M直接接触时, 生成了低温活性较好的物种, 但由于低温下转化率不高, 而高温时总体活性较低, 没有价值.第二载体涂覆量最佳值大概在0.1477~0.2596 g, 达到下限后活性明显上升, 而超过上限后则开始下降.若以600 ℃的活性作为标准, 涂覆量在0.2093 g时, k600值最高, 活性最好.涂覆量少时, 第二载体涂层未能完全将过渡层覆盖, 未能起到隔离和均匀分散复合催化剂的作用;受总涂覆量限制, 若第二载体涂层过厚, 又会影响活性层的涂覆效果.

| 表 4 MgAl2O4涂覆量对活性的影响 Table 4 Effect of MgAl2O4loading on activity |

|

| 图 9 MgAl2O4涂覆量对活性的影响 Fig. 9 Effect of MgAl2O4 loading on activity |

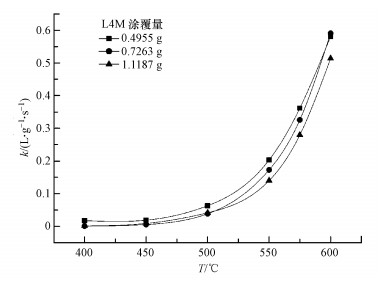

控制第二载体涂覆量在最佳值内, 改变活性催化剂的涂覆量, 结果如表 5和图 10所示.催化剂涂覆量从0.4955 g增加到0.7263 g时, 但k值有所下降 (图 10);在600 ℃下, 甲烷转化率 (X600) 从31.5%上升到43.2%(表 5), 但k600值差别不大.当涂覆量增加到1.1187 g时, 虽然X600能达到53.2%, 但k值明显下降.原因是活性涂层厚度增加后, 内扩散阻力增大, 催化剂利用率有所下降.

| 表 5 L4M涂覆量对活性 (600 ℃) 的影响 Table 5 Effect of L4M loading on activity at 600 ℃ |

|

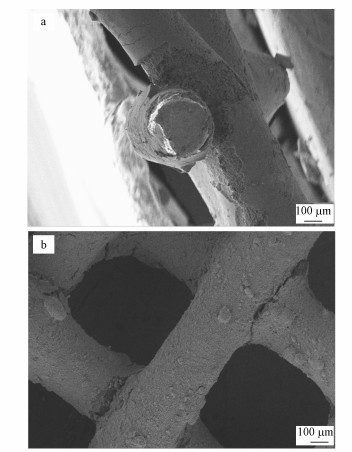

| 图 10 L4M涂覆量对活性的影响 Fig. 10 Effect of L4M loading on activity |

采用SEM观察金属丝网上涂层的形貌 (图 11).如图 11a所示, 通过剪断的丝网横截面, 可观测最佳MgAl2O4涂覆量时的涂层厚度 (实际涂层结合完整, 剪裁时会造成涂层脱落), 丝网和涂层横截面总直径约为230 μm, 涂层厚度约为25 μm.图 11b为涂覆了MgAl2O4和L4M, 经过活性测试后再剪裁的样品, 丝网和涂层总直径与单涂覆MgAl2O4时 (图 11a) 差别不大, 原因是MgAl2O4涂层比较疏松, L4M浆料可以渗透到其空隙中, 高温焙烧后, 形成了结合紧密的涂层.

|

| 图 11 金属丝网涂层SEM形貌 (a. 0.1857g MgAl2O4涂层, 丝网横截面;b. 0.1901g MgAl2O4+0.4955g L4M涂层, 丝网侧面) Fig. 11 SEM images of washcoated wire-mesh (a. cross section view of 0.1857g MgAl2O4 washcoat, b. side view of 0.1901g MgAl2O4 + 0.4955g L4M washcoat) |

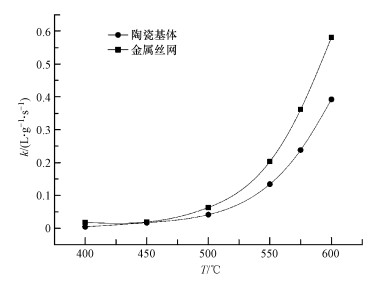

为了直观显示LCF与MgAl2O4复合, 以及MgO、MgAl2O4作为第二载体, 和陶瓷与丝网基体的效果, 现将本文结果与将课题组前期工作 (史兵兵等, 2013;Li et al., 2016) 在相同条件下测得的600 ℃的实验数据一同列于表 6来对比.

| 表 6 不同第二载体和基体的整体催化剂在600 ℃下的活性对比 Table 6 Comparison of monolithic catalysts on different supports or substrates at 600 ℃ |

以往在陶瓷基体上的研究发现, L4M粉体 (LCF与MgAl2O4按1:4物质的量比复合) 的活性约为LCF的2倍, 而在陶瓷基体上直接涂覆LCF或L4M时, 其活性与粉体接近 (Li et al., 2016).在陶瓷基体上采用先涂覆MgO和MgAl2O4作第二载体, 再涂覆LCF的分层涂覆法, LCF的活性相比无第二载体时分别提高了166%和279%(表 6).本文发现, 在陶瓷基体上涂覆MgAl2O4后, 再涂覆L4M复合粉体, 其效果与文献 (Li et al., 2016) 所采用的LCF与MgAl2O4分层涂覆的方法相差不大.活性相比使用LCF时略有提高 (0.3922对比0.3722).但同样采用L4M/ MgAl2O4涂层, 换用金属丝网为基体后, 600 ℃的活性提高了48.1%.图 12显示在更宽温度范围, 金属丝网整体催化剂活性显然更高, 这一优势随反应温度上升变得更显著, 这与金属丝网更大的接触面积 (240 cm2对比140 cm2)、更薄活性涂层 (主要取决于MgAl2O4涂层的厚度) 有一定关系, 但最大的优势是丝网基体能提供更大的传质膜系数 (Sh准数) (Jiang et al., 2003), 成倍提高了床层的传热和传质效率.

|

| 图 12 金属丝网与陶瓷蜂窝整体催化剂活性对比 Fig. 12 Comparison of activity between ceramic and metallic monolithic catalyst |

用SEM观察金属丝网和陶瓷基体上涂层在经过高温反应后的形貌 (图 13), 发现两种基体上的涂层均为大孔堆积, 为反应气体与催化剂活性表面接触提供了方便的通道.反应后, 金属丝网与陶瓷基体, 涂层烧结团聚现象更少, 可能是由于其更好的传热效果.涂层形貌与3.1.3节中L4M复合粉体有差异, 也和文献 (Li et al., 2016) 陶瓷上分层涂覆MgAl2O4和LCF涂层的片状外貌不同.本文在整体催化剂制备时, 将L4M复合粉体的涂覆在MgAl2O4涂层上, 与MgAl2O4复合后的LCF (即L4M), 与MgAl2O4第二载体的相互作用对形貌的影响明显不同于单纯LCF与MgAl2O4之间的.

|

| 图 13 SEM涂层形貌对比 (a. 0.2470 g MgAl2O4+0.3079 g L4M涂层, 陶瓷基体侧面, b. 0.1901 g MgAl2O4+0.4955 g L4M涂层, 丝网侧面) Fig. 13 SEM images of washcoat (a. 0.2470 g MgAl2O4+0.3079 g L4M washcoat, side view of ceramic, b. 0.1901 g MgAl2O4+0.4955 g L4M washcoat, side view of wire-mesh) |

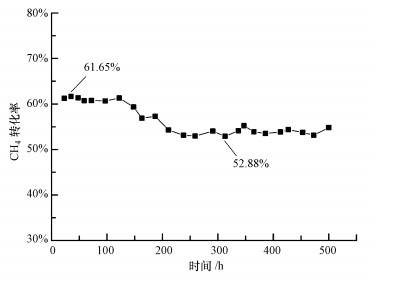

控制MgAl2O4涂覆量在最佳范围内 (0.1981 g), 反复涂覆L4M直至丝网发生肉眼可见的轻微堵孔 (1.4829 g), 即接近其极性值.采用尽量多的催化剂用量, 并在最高反应温度下 (600 ℃) 进行长运转实验考察催化剂的稳定性更有参考价值.高的催化剂负载量不仅使得反应转化率较高, 同时也便于验证涂层的结合牢度.长运转总时间为500 h, 初始3天约12 h测试1次, 随后约每24 h测试1次.

由图 14可知, 122 h前转化率维持在61%左右, 其中运行35 h时达最高值, 122 h后活性发生第1次下降, 降至57%左右, 187 h后活性发生第2次下降, 降至53%左右, 之后约300 h活性基本保持稳定, 运行过程中出现的微小波动与空气中的湿度变化有关.计算得到初始反应活性k600=0.4501 L·g-1·s-1, 500 h反应结束前为0.3589 L·g-1·s-1, 催化剂活性在下降了20.3%后保持恒定.这说明使用MgAl2O4作第二载体的镧钙铁钙钛矿金属丝网整体催化剂, 抗烧结能力和稳定性较强, 具有良好的工业化应用前景.

|

| 图 14 金属丝网催化剂500 h长运转性能 Fig. 14 500 h Time-on-stream test of metallic wire-mesh monolithic catalyst |

1) 使用沉积-沉淀法制备了LCF/n MgAl2O4复合粉末催化剂, 发现n=4时 (L4M) 活性最佳, 确定最适焙烧温度为800 ℃.LCF和MgAl2O4存在相互作用, 制得的复合粉体比纯LCF活性提高了1倍左右, 抗烧结能力大大提升.

2) 以MgAl2O4为第二载体, 开发了涂覆L4M复合粉体的金属丝网整体催化剂, 并对制备过程进行了优化.实验发现L4M球磨涂覆前在500 ℃预焙烧活性下降最少, MgAl2O4涂覆量控制在0.1477~0.2596 g (0.19 g对应厚度约20 μm) 活性最佳, L4M涂覆量超过0.4955 g后催化剂的比活性有所下降.金属丝网基体展示了传质传热方面的优势, 催化剂活性相比陶瓷基体显著提升, 并随反应温度升高改善效果更显著, k值在600 ℃时最高提升了48.1%.500 h长运转发现, 甲烷转化率从61%下降到53%后, 基本保持稳定.

3) MgAl2O4作为复合载体提高LCF的抗烧结能力, 作为第二载体能提高整体催化剂的稳定性, 而采用金属丝网基体能大大提高整体催化剂的反应效率.该解决方案不仅适用于甲烷催化燃烧体系, 在其它类似的高温、高空速的快速反应中, 也具有良好的应用前景.

| [${referVo.labelOrder}] | Barbero B P, Gamboa J A, Cadús L E. 2006. Synthesis and characterisation of La1-xCaxFeO3 perovskite-type oxide catalysts for total oxidation of volatile organic compounds[J]. Applied Catalysis B:Environmental, 65(1) : 21–30. |

| [${referVo.labelOrder}] | Ciambelli P, Cimino S, Lisi L, et al. 2001. La, Ca and Fe oxide perovskites:preparation, characterization and catalytic properties for methane combustion[J]. Applied Catalysis B:Environmental, 33(3) : 193–203. DOI:10.1016/S0926-3373(01)00163-1 |

| [${referVo.labelOrder}] | Cimino S, Lisi L, Pirone R, et al. 2000. Methane combustion on perovskites-based structured catalysts[J]. Catalysis Today, 59(1) : 19–31. |

| [${referVo.labelOrder}] | Dalla Betta R A, Schlatter J C, Yee D K, et al. 1995. Catalytic combustion technology to achieve ultra low NOx, emissions:Catalyst design and performance characteristics[J]. Catalysis Today, 26(3) : 329–335. |

| [${referVo.labelOrder}] | 霍春秀, 李强. 2014. 乏风瓦斯催化燃烧实验研究[J]. 矿业安全与环保, 2014, 41(4) : 1–3. |

| [${referVo.labelOrder}] | Isupova L A, Yakovleva I S, Rogov V A, et al. 2004. Oxygen states in oxides with a perovskite structure and their catalytic activity in complete oxidation reactions:System La1-xCaxFeO3-y (x=0-1)[J]. Kinetics and Catalysis, 45(3) : 446–453. DOI:10.1023/B:KICA.0000032182.48410.e2 |

| [${referVo.labelOrder}] | 姜文曼, 刘锡明, 韩永辉, 等. 2015. 煤矿乏风甲烷增浓技术研究进展[J]. 广州化工, 2015, 43(1) : 13–14. |

| [${referVo.labelOrder}] | Jiang Z, Chung K S, Kim G R, et al. 2003. Mass transfer characteristics of wire-mesh honeycomb reactors[J]. Chemical Engineering Science, 58(7) : 1103–1111. DOI:10.1016/S0009-2509(02)00546-8 |

| [${referVo.labelOrder}] | Jiménez R, Zamora R, Pecchi G, et al. 2010. Effect of Ca-substitution in La1-xCaxFeO3 perovskites on the catalytic activity for soot combustion[J]. Fuel Processing Technology, 91(5) : 546–549. DOI:10.1016/j.fuproc.2009.12.017 |

| [${referVo.labelOrder}] | Li H, Fu R, Duan W, et al. 2016. The preparation effect on activity and thermal stability of La0.8 Ca0.2FeO3 perovskite honeycombs dispersed by MgAl2O4 spinel washcoat for catalytic combustion of dilute methane[J]. Journal of Environmental Chemical Engineering, 4(2) : 2187–2195. DOI:10.1016/j.jece.2015.11.039 |

| [${referVo.labelOrder}] | 林志娇, 王珂, 王云兴, 等. 2009. 电泳沉积法在铁铬铝合金丝网上制备均匀的铝颗粒涂层[J]. 电镀与涂饰, 2009, 28(4) : 53–56. |

| [${referVo.labelOrder}] | 刘文革, 韩甲业, 赵国泉. 2009. 我国矿井通风瓦斯利用潜力及经济性分析[J]. 中国煤层气, 2009, 6(6) : 3–8. |

| [${referVo.labelOrder}] | 马磊. 2014. 煤矿乏风瓦斯利用技术概况[J]. 山东化工, 2014, 43(1) : 42–45. |

| [${referVo.labelOrder}] | Montebelli A, Visconti C G, Groppi G, et al. 2014. Methods for the catalytic activation of metallic structured substrates[J]. Catalysis Science & Technology, 4(9) : 2846–2870. |

| [${referVo.labelOrder}] | Pecchi G, Reyes P, Zamora R, et al. 2008. Effect of the preparation method on the catalytic activity of La1-xCaxFeO3 perovskite-type oxides[J]. Catalysis Today, 133 : 420–427. |

| [${referVo.labelOrder}] | 史兵兵, 江志东. 2013. 低浓度甲烷催化燃烧La0.8Ca0.2FeO3/MgO蜂窝催化剂[J]. 天然气化工 (C1化学与化工), 2013, 38(3) : 12–17. |

| [${referVo.labelOrder}] | 孙红, 全燮, 张耀斌, 等. 2008. Pd/CeZr/TiO2/Al2O3蜂窝状金属丝网催化剂选择催化还原NOx[J]. 环境科学, 2008, 29(6) : 1743–1748. |

| [${referVo.labelOrder}] | Thaicharoensutcharittham S, Meeyoo V, Kitiyanan B, et al. 2009. Catalytic combustion of methane over NiO/Ce 0.75 Zr0.25 O2 catalyst[J]. Catalysis Communications, 10(5) : 673–677. DOI:10.1016/j.catcom.2008.11.014 |

| [${referVo.labelOrder}] | 王珂, 林志娇, 江志东. 2009. 甲烷催化燃烧整体型催化剂研究进展[J]. 天然气化工, 2009, 34(1) : 71–78. |

| [${referVo.labelOrder}] | Yang K S, Jiang Z, Chung J S. 2003. Electrophoretically Al-coated wire mesh and its application for catalytic oxidation of 1, 2-dichlorobenzene[J]. Surface and Coatings Technology, 168(2) : 103–110. |

| [${referVo.labelOrder}] | 杨磊, 吴晓东, 翁端. 2004. 金属载体催化剂涂层制备技术的研究进展[J]. 材料导报, 2004, 18(12) : 1–3. DOI:10.3321/j.issn:1005-023X.2004.12.001 |

| [${referVo.labelOrder}] | 杨启军, 郝小礼, 冯涛, 等. 2014. 煤矿排风低浓度瓦斯节能减排潜力分析[J]. 矿业工程研究, 2014, 29(2) : 75–80. |

| [${referVo.labelOrder}] | Yin F, Ji S, Chen B, et al. 2006. Preparation and characterization of LaFe1-xMgxO3/Al2O3/FeCrAl:Catalytic properties in methane combustion[J]. Applied Catalysis B:Environmental, 66(3) : 265–273. |

| [${referVo.labelOrder}] | 赵阳, 郑亚锋, 辛峰. 2004. 整体式催化剂性能及应用的研究进展[J]. 化学反应工程与工艺, 2004, 20(4) : 357–362. |

2017, Vol. 37

2017, Vol. 37