近年来,我国很多城市面临“垃圾围城”的困境.根据《2015年城乡建设统计公报》,2015年我国城市生活垃圾、粪便产量高达2.06×108 t.生活垃圾处置的常规方式有填埋、焚烧和堆肥等(熊祖鸿等,2013).其中,焚烧法因具有无害、减容、减量的特点,越来越成为我国垃圾处理的主流趋势之一.然而垃圾焚烧过程中会产生大量的飞灰,产量约为焚烧量的3%~5%(徐颖等,2013).飞灰中富集了大量的重金属和二英,会对环境造成危害,世界各国都将飞灰列为危险废弃物.实现飞灰的无害化和资源化利用成为飞灰处置的方向,资源化利用的途径有堤坝、水泥、骨料等.生活垃圾焚烧飞灰中氯盐含量很高,主要以NaCl、KCl、CaCl2为主(王雷等,2010).飞灰中的无机氯盐会降低资源化产品的品质,由于飞灰中的大部分氯以可溶性氯盐的形式存在,因此,水洗常作为飞灰资源化利用前经济、有效的预处理方式(Zhu et al., 2008;白晶晶等,2012).流化床飞灰水洗液中Cl-浓度高达6000~28000 mg· L-1 (李小东等,2007),高氯盐废水不仅会在生产过程中对设备产生腐蚀作用,未处理直接排放还会造成土壤生物、植物脱水死亡及土壤碱化(Gaudillere et al., 2010).因此,深度处理高氯盐飞灰水洗液,降低其Cl-含量势在必行.

目前,国内外去除废水中Cl-的方法有焚烧法、化学处理法、生物法、电渗析和反渗透等(钟璟等,2012).其中,焚烧法处置中废水中的盐类对装置腐蚀严重,化学处理法处理不完全,生物法耗时长,电渗析存在高耗能等问题.因此,研究高效、经济、无二次污染的Cl-去除工艺具有重要意义.

化学处理法通过加入化学试剂形成不溶性的沉淀以去除溶液中的Cl-,操作简单,但不能去除完全.膜分离具有分离效率高、设备简单、操作方便等特点,但高氯含量的废水对膜分离设备和工作压力的要求较高,且容易造成膜污染影响去除效果.基于此,本研究以飞灰水洗液为研究对象,采用化学沉淀法和反渗透膜分离技术相结合去除飞灰水洗液中的Cl-,考察化学处理对飞灰水洗液的初步处理效果,再探究反渗透中浓淡比、操作压力、pH、Cl-浓度等工艺参数对飞灰水洗液的最终处理效果的影响.

2 实验材料及方法(Materials and methods) 2.1 飞灰水洗液实验所用的飞灰采自天津某垃圾焚烧厂流化床炉的布袋除尘器排灰口,氯含量为6.69%.按液固比(液体的体积与飞灰的质量比,如4 mL去离子水洗1 g飞灰液,固比为4) 为4、6、8二次循环水洗产生飞灰水洗液.工艺流程如图 1所示,即飞灰经过两级水洗过程,二级水洗过程用去离子水洗经过一级水洗后烘干的飞灰,二级过程产生的水洗液循环用作一级水洗过程的进水,水洗过程用磁力搅拌器搅拌,转速为2000 r· min-1,每级水洗时间为30 min.水洗后通过抽滤分离水洗液和飞灰,分离后的飞灰烘干测量其氯含量及质量损失.其中,一级水洗产生的水洗液为实验所用飞灰水洗液.

|

| 图 1 水洗工艺流程图 Fig. 1 Washing process flow chart |

试剂:氢氧化钙(Ca(OH)2)、偏铝酸钠(NaAlO2)、去离子水均为分析纯,购自于国药集团化学试剂有限公司.

仪器:电子天平、磁力搅拌器、离心机、实验用膜分离装置、离子色谱仪(瑞士万通,883型)、X射线荧光光谱仪(XRF,ARL ADVANT′X IntelliPowerlM 4200)、电感耦合等离子体质谱仪ICP-MS(美国Thermo,Xeries Ⅱ)等.

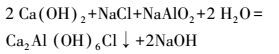

2.3 化学法预处理原理Ca2+、Al3+与飞灰水洗液中的Cl-反应生成不溶性钙铝氯化合物Ca2AlOH6Cl,以去除水洗液中的Cl-, 反应方程式如下:

|

(1) |

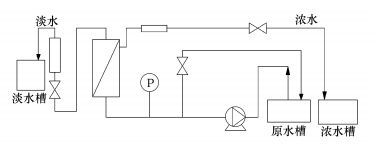

实验所用反渗透膜是台湾某公司生产的芳香聚酰胺卷式膜,装置参数如下:有效面积0.4 m2,水通量16.8 L· h-1, 操作压力0.4~1.2 MPa,装置流程如图 2所示.经过初步处理的飞灰水洗液经泵压入分渗透膜,透过膜的淡水收集待测,浓水回流到浓水槽.

|

| 图 2 反渗透膜处理装置 Fig. 2 Processing equipment of reverse osmosis membrane |

取液固比为4、6、8的水洗液各1 L,测定飞灰水洗液中的Cl-浓度.控制Ca:Al:Cl物质的量比为2:1:1,确定CaOH2和NaAlO2的添加量,搅拌时间为1 h,充分反应生成沉淀后,通过离心机使得固液分离,测定经初步处理后水洗液中Cl-浓度.分离后的液体进入膜分离装置的原料液槽,通过操作流量阀和压力阀改变实验工况,分别进行浓淡比(浓水和淡水的流量比)为1、2、3、4、5和操作压力为0.6、0.8、1.0、1.2 MPa条件下的膜分离实验,对液固比为6的水洗液通过加酸或加碱改变水洗液的pH进行不同pH下的膜分离实验,收集不同条件下分离后的淡水并测定其Cl-含量.

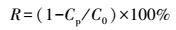

2.6 氯离子去除率两级处理后Cl-的去除率R的计算公式如下:

|

(2) |

式中,C0为飞灰水洗液中Cl-的浓度(mg· L-1),CP为淡水中Cl-的浓度(mg· L-1).

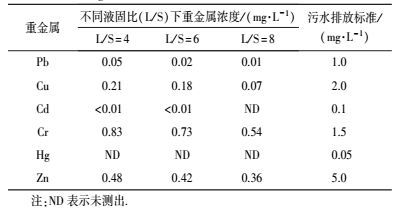

3 结果与讨论(Results and discussion) 3.1 飞灰水洗液水质对实验所用飞灰水洗液检测其重金属浓度,结果如表 1所示.由表 1可见,飞灰水洗液中的重金属浓度都远低于污水排放标准规定的值,因此,重金属的含量极低。同时,由于二英属于非水溶性的有机物,且在飞灰中的含量属于痕量级,水洗过程对其溶出作用不大,故飞灰水洗液不需要进行重金属和二英的处置,这与相关研究报道一致(林海鹏等,2009;Quass et al., 2004).

| 表 1 不同液固比下飞灰水洗液中重金属浓度 Table 1 The content of heavy metals in the water liquors of different washing leachate |

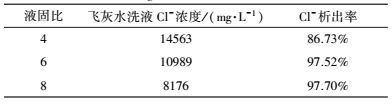

分析测得水洗前后飞灰中氯含量计算水洗过程对氯的溶出效果,结果如表 2所示.由表 2可见,飞灰水洗液中Cl-浓度在8000~15000 mg· L-1之间,Cl-溶出率在液固比为6时已经达到97.7%,继续增大液固比,溶出率变化不明显.国家环保排放标准中未对Cl-排放指标作具体要求,而辽宁省地方标准已有具体要求,排入城镇污水处理厂的水质要求Cl-的浓度小于1000 mg· L-1(曹玉龙,2012).由于高氯含量废水的危害性,因此,需要对飞灰水洗液进行排放前的处理.

| 表 2 不同液固比下水洗液中Cl-浓度 Table 2 The concentration of chloride ion in the water liquors of different washing leachate |

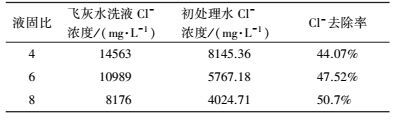

固定Ca:Al:Cl物质量的比为2:1:1,采用化学沉淀法对Cl-的去除效果如表 3所示.由表 3可见,CI-去除率随着液固比的增加而有所提高,最高为50.7%.由反应方程式(1) 可知,当Ca:Al:Cl物质的量比为2:1:1时,恰好完全反应.但由于Ca(OH)2溶解度低,使得水中游离的Ca2+较少,同时偏铝酸钠(NaAlO2)发生双水解,产生的OH-也会抑制主反应的进行,使得Cl-的去除效果有限.投加更多的Ca(OH)2和NaAlO2,会产生较多的钙铝化合物,使得Ca2AlOH6Cl的生成量减少,不能有效去除Cl-.研究表明,通过优化添加剂与水中Cl-的物质的量比虽然能进一步提高Cl-的去除率(武杰等,2016),但对高氯含量的飞灰水洗液去除效果仍不能达到排放标准的要求,也会增加方法的经济成本,因此,选用反渗透技术对飞灰水洗液作进一步处理.

| 表 3 不同液固比下化学沉淀法初步除氯效果 Table 3 Effect of removal of chlorine by chemical precipitation method with different washing leachate to solid ratio |

对不同液固比(L/S)的飞灰水洗液,总进水流量设定为10 L·h-1,浓水和淡水的流量比分别为5、4、3、2、1,稳定运行40 min后取样测定不同浓淡比下淡水中Cl-的浓度,计算出Cl-的去除率,结果如图 3所示.由图 3可知,Cl-的去除率随着浓淡比的增加而减小,浓淡比在1~3时,Cl-的去除率维持在较高水平.综合考虑膜的承受负荷能力,浓淡比定为2,进水流量为10 L·h-1.随着浓淡比的增加,膜两侧压差减小,而膜两侧压差又是反渗透过程的驱动力,因此,随着驱动力的减小,Cl-的去除率降低.

|

| 图 3 浓淡比对Cl-去除率的影响 Fig. 3 Effect of rich-lean ratio on the removal rate of chloride ions |

对不同液固比下的飞灰水洗液,设定进料液流量为10 L·h-1,浓淡比为2,考察操作压力P对Cl-去除率的影响,结果如图 4所示.由图 4可见,开始阶段随着操作压力的增加,Cl-的去除率升高.在0.8~1.2 MPa压力范围内,Cl-去除率变化不明显,后续实验中操作压力定为1 MPa.原因是开始阶段随着操作压力的增加,驱动力随之增加,Cl-去除率提高.但随着操作压力增加,清水透过量和Cl-的透过量都随之增大,清水的透过量高于Cl-的透过量,因此,淡水中Cl-浓度降低,去除率略有增加但变化不显著.这也与相关研究关于操作压力对Cl-影响的报道一致(田晓媛等,2014;牛快快,2009).

|

| 图 4 操作压力对Cl-去除率的影响 Fig. 4 Effect of operating pressure on the removal rate of chloride ions |

实际工业生产中,飞灰水洗液的pH受水洗方式、飞灰来源等因素影响(Ito et al., 2008),pH变化范围为10~12.因此,在操作压力为1 MPa,进料液流量为10 L·h-1的条件下,液固比为6的飞灰水洗液通过加酸或加碱改变其pH,研究pH对Cl-去除率的影响.结果如图 5所示.由图 5可见,随着pH升高,Cl-的去除率略有提升.有关文献报道芳香聚酰胺反渗透膜的物化稳定性、耐碱性较强(王晓琳等,2005),这也表明其适合处理较强碱性的飞灰水洗液.pH影响Cl-去除率的原因在于反渗透膜表面带有活性基团,pH会影响膜表面的电场,从而影响Cl-的迁移.

|

| 图 5 pH对Cl-去除率的影响 Fig. 5 Effect of pH on the removal rate of chloride ions |

不同水洗液固比所产生的水洗液具有不同的Cl-浓度,在操作压力为1 MPa,进料液流量为10 L·h-1的条件下,Cl-浓度对去除率的影响如图 6所示.由图 6可见,反渗透膜对Cl-的去除率随着Cl-浓度的增大而减小.这是因为随着Cl-浓度增加渗透压也增加,进水压力不变的情况下,净压力将减小,产水量降低. Cl-透过率与反渗透膜两侧的浓度差成正比,进水Cl-浓度越高,膜两侧的浓度差也越大,Cl-透过率上升,从而导致Cl-去除率下降(杨座国,2009).

|

| 图 6 Cl-浓度对去除率的影响 Fig. 6 Effect of chloride ion concentration on removal rate |

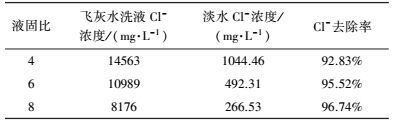

飞灰水洗液经过两级处理后,Cl-浓度显著降低,具体见表 4.由表 4可知,经过两级处理后Cl-的去除率高达96.74%,淡水中Cl-的浓度最低为266.53 mg· L-1,飞灰水洗液中的Cl-浓度已经满足相关排放标准的要求.因此,经过两级处理后的飞灰水洗液Cl-浓度已达到要求.

| 表 4 不同液固比下两级处理综合除氯效果 Table 4 Effect of chlorine removal by two stage treatment under different washing leachate to solid ratio |

1) 飞灰水洗液先经过化学沉淀法处理,Cl-的去除率最高达到50.7%.虽然增加化学试剂的添加量能进一步去除水洗液中的Cl-,但会往较大程度上增加方法的经济成本.

2) 在总进水量一定的条件下,Cl-的去除率随着浓淡比的增大而减小;随着操作压力增加,Cl-的去除率随之增加;芳香聚酰胺反渗透膜的物化稳定性、耐碱性较强,适合处理较强碱性的飞灰处理液;对不同Cl-浓度的水洗液,其去除率随着Cl-浓度的增大而减小.

3) 化学沉淀法和反渗透膜分离技术的结合既避免了化学沉淀法处理不完全,也避免了高氯含量的飞灰水洗液直接进行反渗透处理易堵塞反渗透膜,以及有些反渗透膜的耐高氯性较差的问题.经过两级处理后的飞灰水洗液,其Cl-的去除率可以达到96.74%,浓度降到1000 mg· L-1以下,满足地方排放标准的要求.综合考虑去除效果和经济成本,飞灰水洗液固比为6比较合适.

| [${referVo.labelOrder}] | 白晶晶, 张增强, 闫大海, 等. 2012. 水洗对焚烧飞灰中氯及重金属元素的脱除研究[J]. 环境工程, 2012, 30(2): 104–108. |

| [${referVo.labelOrder}] | 曹玉龙. 多晶硅废水固液分离及循环除氯方法研究[D]. 大连: 大连交通大学 |

| [${referVo.labelOrder}] | Gaudillere C, Vernoux P, Mirodatos C, et al. 2010. Impact of reforming catalyst on the anodic polarization resistance in single-chamber SOFC fedbymethane[J]. Catalysis Today, 12(10): 1322–1325. |

| [${referVo.labelOrder}] | Ito R, Dodbiba G, Fujita T, et al. 2008. Removal of insoluble chloride from bottom ash for recycling[J]. Waste Management, 28(8): 1317–1323. DOI:10.1016/j.wasman.2007.05.015 |

| [${referVo.labelOrder}] | 李小东, 刘阳生. 2007. 飞灰水洗脱氯及其烧结稳定化的试验研究[J]. 北京大学学报, 2007, 43(6): 752–758. |

| [${referVo.labelOrder}] | 林海鹏, 于云江, 李琴, 等. 2009. 二噁英的毒性及其对人体健康影响的研究进展[J]. 环境科学与技术, 2009, 32(9): 93–97. |

| [${referVo.labelOrder}] | 牛快快. 2009. 高浓度含氯工业废水脱氯处理工艺研究[D]. 昆明: 昆明理工大学 |

| [${referVo.labelOrder}] | 田晓媛, 杨水莲, 王威燕, 等. 2014. 反渗透膜处理有色冶金酸性无机复合重金属废水[J]. 水处理技术, 2014, 40(11): 61–63. |

| [${referVo.labelOrder}] | Quass U, Fermann M, Br ker G. 2004. The European dioxin air emission inventory project-final results[J]. Chemosphere, 54(9): 1319–1327. DOI:10.1016/S0045-6535(03)00251-0 |

| [${referVo.labelOrder}] | 王雷, 金宜英, 李润东, 等. 2010. 生活垃圾焚烧飞灰的污染特性[J]. 环境科学与技术, 2010, 33(7): 21–26. |

| [${referVo.labelOrder}] | 王晓琳, 丁宁. 2005. 反渗透和纳滤技术的应用[M]. 北京: 化学工业出版社: 78–84. |

| [${referVo.labelOrder}] | 武杰, 柴涛, 房亚玲. 2016. 高氯含量废水中氯离子的去除研究[J]. 现代化工, 2016, 36(4): 101–103. |

| [${referVo.labelOrder}] | 熊祖鸿, 范根育, 鲁敏, 等. 2013. 垃圾焚烧飞灰处置技术研究进展[J]. 化工进展, 2013, 32(7): 1678–1684. |

| [${referVo.labelOrder}] | 徐颖, 陈玉, 冯岳阳, 等. 2013. 重金属螯合剂处理垃圾焚烧飞灰的稳定化技术[J]. 化工学报, 2013, 64(5): 1833–1839. |

| [${referVo.labelOrder}] | 杨座国. 2009. 膜科学技术过程与原理[M]. 上海: 华东理工大学出版社: 113–117. |

| [${referVo.labelOrder}] | 钟璟, 韩光鲁, 陈群. 2012. 高盐有机废水处理技术研究新进展[J]. 化工进展, 2012, 31(4): 920–926. |

| [${referVo.labelOrder}] | Zhu F F, Takaoka M, Shiota K, et al. 2008. Chloride chemical form in various types of fly ash[J]. Environmental Science & Technology, 42(11): 3932–3937. |

2017, Vol. 37

2017, Vol. 37