2. 湘潭大学环境与资源学院, 湘潭 411100

2. College of Environment and Resources of Xiangtan University, Xiangtan 411100

2016年的《国家危险废物名录》指出, 因飞灰中含重金属及二英等有害物质将其归为危险废物.目前, 飞灰中金属的资源化和无害化处理多采用湿法冶金的技术, 通过水溶或酸溶的方法回收重金属或浸出有毒金属(冯军会等, 2005).飞灰中二英的常规处理技术主要包括热处置技术和非热处置技术.其中, 热处置技术主要包括回转窑热解/气化技术、熔融固化、低温热脱附技术, 非热处置技术主要包括碱化学分解法、生物修复法、紫外光降解法、机械化学法等(卫樱蕾等, 2010).球磨法作为机械化学法的一种, 由于具有处理成本低、操作简单、添加剂用量少、降解二英效果好等优点, 具有广阔的发展前景.

目前对球磨法处理飞灰的研究主要是以降解飞灰中多氯联苯和二英为主(Chen et al., 2013), 多氯联苯与二英都属于含氯有机物, 二者有相似的性质(毛琼晶等, 2016).例如, 毛琼晶等(2016)利用水平滚动式球磨机对高浓度多氯联苯进行球磨降解, 处理20 h后, PCBs总量的去除率达到74%, 毒性当量降低78%, 说明采用水平滚动式低速球磨对PCBs有降解效果.在球磨的过程中往往需要加入添加剂, 如CaO、石英砂、少量的金属等物质以提高降解效率, 降低成本(Chen et al., 2013).陆胜勇等研究了降解垃圾焚烧炉飞灰中二英的球磨方法, 发现处理后二英类物质的降解率可达70%~99%, 处理1~10 h就能将二英氧化降解破坏, 但处理过程需要较高的温度, 从而增加了处理成本(Lu et al., 2012).目前, 大多数球磨法处理二英的工艺仍处于理论或实验阶段(Birke et al., 2006), 且由于飞灰中的氯元素和金属含量过高, 直接球磨处理飞灰后不能达到无害化的标准.同时, 有关球磨法的研究重点主要集中在毒性降解效率评估和降解机理、脱氯还原剂的影响、机械能转化效率、球磨降解工艺优化4个方向(卫樱雷等, 2010).

由于利用直接球磨法降解飞灰中的二英存在着成本高、条件难于控制、处理后重金属及氯含量较高达不到无害化标准、机理研究不足的弊端.因此, 本文通过分析水洗前后飞灰中金属及二英组成和分布的变化, 提出水洗-球磨法无害化处理飞灰的新技术.同时, 在水洗后对水洗液及水洗渣分别收集处理, 对水洗渣低温烘干进行球磨.运用激光粒度分析仪、XPS、HPGC/HRMS等仪器对球磨降解的影响因素及降解机理进行探究.

2 材料与方法(Materials and methods) 2.1 样品采集在珠三角地区的2处垃圾焚烧厂采集飞灰, 对采集的样品进行匀化处理后低温干燥至恒重, 存样备用.

2.2 实验方法水洗实验浸出液固比(L:S)为1:4(每次100 mL超纯水与400 g飞灰混合), 水洗时间为60 min, 搅拌转速为400 r·min-1.水洗反应完成后沉淀过滤得水洗渣, 水洗渣用1倍水洗涤后低温烘干(水洗实验的条件是通过之前大量的条件探究实验得出的最佳浸出条件), 水洗液与水洗渣分别收集检测.

球磨实验装置采用QM-3SP2行星式球磨机, 取烘干的水洗渣20 g置于250 mL的不锈钢球磨罐中, 罐中加入20个Ф=10 mm和140个Ф=6 mm的不锈钢球及不同类型的脱卤剂、助磨剂进行研磨(Paola et al., 2006).球磨机转速为400 r·min-1, 每隔30 min正反交替运行, 球磨时间20 h.

2.3 分析方法 2.3.1 灰的粒径分析称取适量飞灰样品, 使用粒度分析仪检测飞灰的粒径分布, 为进行飞灰分级实验提供理论依据.通过粒径分布的结果确定分级实验中所用的振动筛的目数.激光粒度分析仪(珠海欧美克TOPSIZER)测量范围为0.02~5000 μm.

2.3.2 灰的分级实验称取适量飞灰样品, 在振荡器的作用下, 使其依次通过不同孔径的标准振动筛(30、80、100、200、400目, 振动筛的目数由粒径分析结果确定), 以达到分离不同粒径飞灰的目的, 分析二英分布与飞灰粒径之间的关系.

2.3.3 飞灰组分分析采用赛默飞X射线荧光光谱仪(XRF)分析飞灰和水洗渣的主要元素及其含量;其他少量元素用电感耦合等离子体原子发射光谱仪(ICP-OES安捷伦715) 测定, 样品首先进行消解, 采用的消解方案为HNO3:HF:HClO4=5:2:3的微波消解(阎常峰等, 2002), 对消解后的样品进行检测.

2.3.4 二英检测样品前处理:取适量经阴干或冷冻干燥后的飞灰, 用事先经抽提净化的滤纸包裹好, 并用甲苯抽提, 抽提液浓缩, 并进行溶剂置换, 再浓缩至近干待净化, 净化流程主要经过酸性硅胶、多段硅胶柱、佛罗里硅土(Florisil)-氧化铝(Al2O3)净化处理, 以除去样品中杂质.净化液经旋转蒸发、氮吹浓缩, 加标处理后备用待分析(毛琼晶等, 2012).

仪器分析:二英类污染物分析仪器为高分辨质谱联用仪HP6890GC/AutoSpec Premier HRMS(Waters, USA), 分析条件为:采用60 m×0.25 mm×0.25 μm的色谱柱, 载气流速为1.0 mL·min-1, 进样量为1 μL, 不分流进样.色谱柱升温程序:初始温度为140 ℃, 保持2 min, 然后以8 ℃·min-1的速率升至220 ℃, 再以1.4 ℃·min-1升至260 ℃, 最后以4 ℃·min-1升至310 ℃, 保持4 min.进样口温度为280 ℃(Aresta et al., 2013;Yan et al., 2013).质谱条件:电离能35 eV, 离子化电流600 μA, EI源温度300 ℃, 分辨率>10000, 选择性离子监测(SIM).

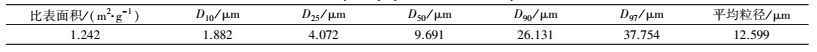

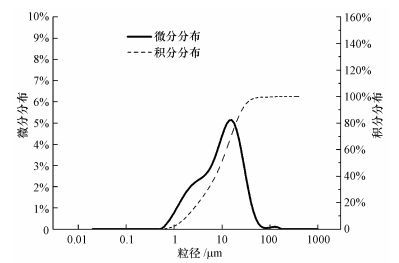

3 结果与讨论(Results and discussion) 3.1 灰的分级实验 3.1.1 飞灰的粒度分布飞灰颗粒物的粒度分布如图 1所示, 平均粒径、中值粒径、比表面积如表 1所示.通过分析得知, 飞灰总体的粒径均在100 μm以下, 飞灰的平均粒径为12.599 μm, 中值粒径(D50)为9.691 μm, 比表面积为1.242 m2·g-1.飞灰的粒径分布近似正态分布, 80%以上的颗粒集中在2~100 μm之间, 粒径小于2 μm和大于100 μm的颗粒所占的比例很少.飞灰中的大颗粒和细小颗粒较少, 主要是因为在焚烧过程中, 燃烧形成的细小颗粒通过相互碰撞, 发生均相成核作用而聚集成较大的颗粒, 一部分细小颗粒则会通过异相冷凝作用吸附在粗颗粒上, 因此, 小于2 μm的颗粒所占比例会很低.飞灰中的粗颗粒主要是一些未燃尽的颗粒物, 进入烟气净化系统后会被除尘装置捕集下来, 大部分颗粒物在焚烧过程中会沉积在炉渣中, 随炉渣被一起除去, 所以较大颗粒的飞灰所占的比例也很低(王雷等, 2010).

|

| 图 1 飞灰粒度分布图 Fig. 1 Particle size distribution of the MSWI fly ash |

| 表 1 飞灰的物理性质 Table 1 Physical properties of the MSWI fly ash |

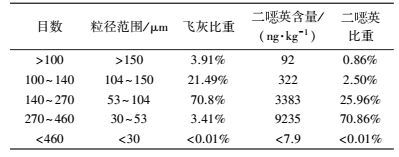

由飞灰的粒径分析结果, 可确定飞灰分级实验中所用振动筛的目数.实验中称取适量飞灰样品, 采用振动筛分的方法, 在振荡器的作用下, 使其依次通过不同孔径的标准振动筛(100、140、270、460目), 以达到分离不同粒径飞灰的目的.分别测定飞灰在不同粒径的比重及二英在不同粒径的比重, 结果如表 2所示.从表中可以得到实际筛分过程中飞灰的粒径范围主要集中在53~104 μm, 二英主要集中在30~53 μm粒径范围, 即二英主要富集于小颗粒飞灰的表面.

| 表 2 二英与飞灰粒径的关系 Table 2 Relationship between fly ash and dioxin |

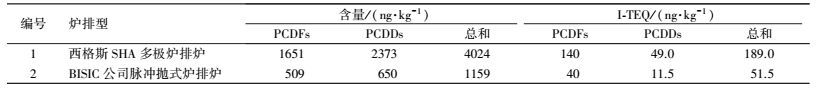

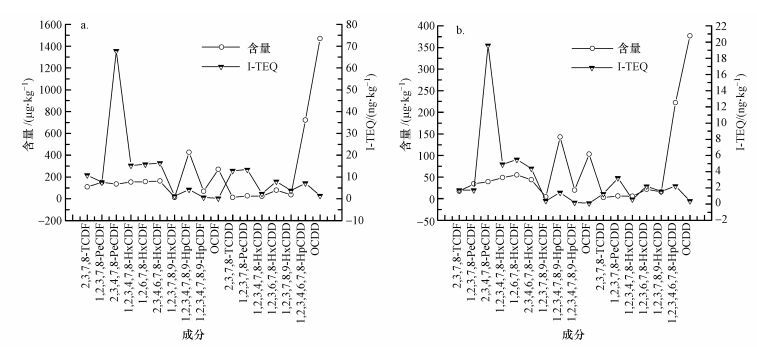

二英的组成主要包括2类物质, 即PCDFs(多氯二苯并呋喃类)和PCDDs(多氯二苯并对二英类).本实验在2个工厂采集飞灰样品后, 分别检测样品中的二英的组成及毒性当量浓度(I-TEQ, 以EQ计), 采样检测结果见表 3.从表中可以看出, 飞灰中二英的组成成分中PCDDs的含量大于PCDFs的含量, 但毒性当量浓度却是PCDFs高于PCDDs.为了进一步确定二英组分, 对二英中主要的17种异构体的含量及毒性当量浓度进行了检测, 结果如图 2所示.通过对比2个工厂的检测结果可得, 二英17种异构体中含量最大的是PCDDs中的OCDD, 毒性当量浓度最大的是PCDFs的2, 3, 4, 7, 8-PeCDF.

| 表 3 采样点位信息 Table 3 Information of sampling stations |

|

| 图 2 采样点1(a)和采样点2(b)二英的分布特点 Fig. 2 The distribution characteristics of dioxin at station 1(a) and station 2(b) |

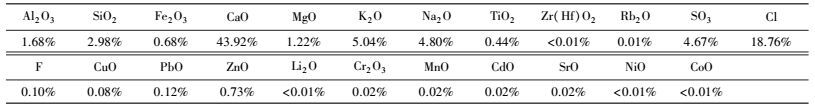

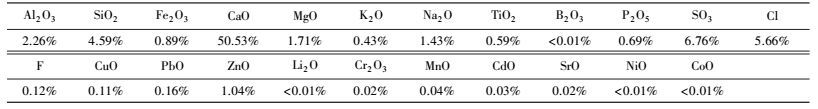

飞灰和飞灰水洗渣的XRF分析结果如表 4、表 5所示.从表中可以看出, 燃烧飞灰的基本化学元素组成为Cl、Ca、Al、K、Na、Si.其中, K、Ca、Na、Cl 4种元素占到飞灰总量的70%左右, Cl元素的含量达到了18.76%.飞灰中Cl元素的主要来源是生活垃圾中大量的厨余垃圾及塑料等物质(杨忠灿等, 2003).飞灰经过一次水洗后K、Na、Cl的含量减少, Fe、Zn、Cd、Ni等重金属的含量增加, K、Na、Cl分别溶出了91.47%、70.39%、70.00%, 从而得出对飞灰进行水洗具有脱氯除可溶性盐及富集重金属的作用.水洗后对水洗液和水洗渣分别回收, 水洗液经过酸处理后利用蒸发结晶的方法回收钾盐、钠盐.水洗后由于飞灰渣中的Ca、Si不仅没有溶出, 反而比重增加.因此, 飞灰水洗渣经过球磨及无害化处理后可制备成造渣剂或水泥, 且水洗渣中Cl的含量降低, 可以减少氯盐对水泥固化的干扰作用(蒋建国等, 2006), 以及减少后续球磨阶段二英的二次生成(罗志宇等, 2008).

| 表 4 飞灰XRF检测结果 Table 4 XRF results of fly ash |

| 表 5 水洗渣XRF检测结果 Table 5 XRF results of washing slag |

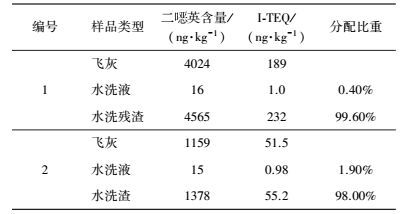

采集两厂的飞灰进行水洗, 水洗后水洗液与水洗渣分别回收, 对水洗渣进行低温烘干处理.检测水洗后水洗液和烘干水洗渣中二英的含量, 以此判断水洗对二英的去除是否有影响, 实验结果见表 6.由表 6可知, 水洗后液相中二英所占比例很小, 98%以上的二英仍存在于水洗渣中.说明二英为水难溶物, 水洗后主要存在于固相中.因此, 本文的后续实验主要对水洗渣进行研究, 探究球磨法降解飞灰水洗渣中的二英的影响因素及降解机理.

| 表 6 飞灰水洗后二英的分布 Table 6 Distribution of the dioxins in fly ash after washing |

水洗完成后对水洗渣回收, 低温烘干进行球磨.球磨过程的添加剂包括助磨剂和脱卤剂, 现有的球磨技术主要以SiO2作为助磨剂, 以CaO(Hall et al., 1996)(式(1))或单金属(Chen et al., 2013) (式(2))作为脱卤剂的球磨方程式分别如下:

|

(1) |

|

(2) |

式中, C12HxCly代表二英;M代表金属, 金属起到还原脱卤的作用;H为飞灰中的供氢体, 可与二英发生亲核取代反应;C12Hx代表联苯类物质.

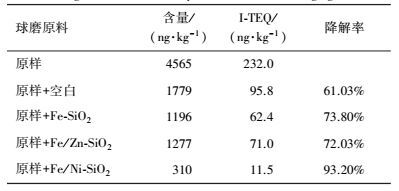

本研究采用Fe-SiO2单金属球磨法及双金属球磨法降解飞灰水洗渣中的二英, 双金属球磨法采用Fe/Zn法、Fe/Ni法(Zhang et al., 2007).通过比较单金属球磨法、双金属球磨法对二英降解效果的差异, 得出最优的处理方法进行后续实验, 3种方法对二英的降解结果见表 7.从表中可以得到, 在不添加脱卤剂和助磨剂的条件下, 球磨法对飞灰中二英的降解率较低仅为61.03%, 加入Fe-SiO2添加剂后降解率虽有提高但不明显.Fe/Zn球磨法的效果同单金属球磨法接近, 说明Zn的加入对球磨过程并无作用.Fe/Ni双金属球磨法对二英的降解率最大为93.20%.Ni的加入促进了Fe的加氢脱氯, 提高了脱氯活性(Napola et al., 2004), 从而使二英的降解率得到很大程度的提高.

| 表 7 球磨法对二英的降解率 Table 7 Degradation of dioxins by different dechlorinating agent |

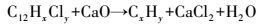

对飞灰水洗渣进行球磨, 球磨的方法为Fe/Ni双金属法.球磨过程中, 在不同的球磨时间(0、4、8、12、16、20 h)分别取样.由3.2节的结果已知二英的主要组成成分为PCDFs和PCDDs, 且PCDFs的毒性当量浓度大于PCDDs, 因此, 可通过检测球磨产物中PCDFs、PCDDs的含量及球磨过程中毒性当量浓度随时间的变化, 探究二英的降解机理.二英及PCDFs、PCDDs随球磨时间的变化如图 3a所示, 二英毒性当量浓度随时间的变化如图 3b所示.分析实验结果可知, 在0~8 h, PCDDs的降解占主导地位;在反应8 h时, 二英的总含量增加, 毒性当量浓度降低, 通过图 3a可以得出这一阶段PCDFs的含量降低, PCDDs的含量增加.当反应继续进行时, 二英及PCDFs、PCDDs三者的含量均降低.综合以上结果推断在球磨过程中毒性当量浓度小的PCDDs类物质优先降解, 且毒性当量浓度较大的PCDFs类物质会转化成毒性当量浓度较小的PCDDs类物质继续降解.当球磨反应进行到20 h时, 二英含量、毒性当量及PCDFs、PCDDs的含量均升高, 可能的原因是球磨时间过长造成了二英的二次生成.

|

| 图 3 二英在不同球磨时间的组分(a)和毒性当量(b) Fig. 3 Changes in components (a) and I-TEQ (b) of dioxin in different ball-milling time |

1) 通过飞灰的分级实验可得, 飞灰中的颗粒以小颗粒为主, 80%以上的颗粒粒径集中在2~100 μm, 并且二英主要富集于小颗粒的表面.

2) 二英组分分析结果显示, 二英中PCDDs的含量大于PCDFs, 但毒性当量浓度却是PCDFs高于PCDDs.二英17种异构体中含量最大的是PCDDs中的OCDD, 毒性当量浓度最大的是PCDFs中的2, 3, 4, 7, 8-PeCDF.

3) 水洗实验结果表明, 水洗后K、Na、Cl分别溶出了91.47%、70.39%、70.00%, 但98%以上的二英依然存在于固相中, 因此, 可得水洗起到了脱氯及除飞灰中可溶性盐的作用.因二英水洗后仍存在于固相, 因此, 后续实验主要研究球磨法降解飞灰水洗渣中的二英.

4) 球磨实验结果表明, 使用球磨法降解飞灰中的二英可以实现较好的降解率, 特别是当使用双金属Fe/Ni作为脱卤剂时, 降解率可以达到93.02%.球磨过程中毒性当量浓度小的PCDDs类物质优先降解, 且毒性当量浓度较大的PCDFs类物质会转化成毒性当量浓度较小的PCDDs类物质.当球磨反应进行到20 h时, 球磨时间过长会造成了二英的二次生成.

| [${referVo.labelOrder}] | Aresta M, Caramuscio P. 2013. Solid state dechalogenation of PCBs in contaminated soil using NaBH4[J]. Wast Management, 23: 315–319. |

| [${referVo.labelOrder}] | Birke V, Mattik J, Runne D, et al. 2006. Deechlorination of recalcitrant polychlorinated contaminants using ball milling[J]. Ecological Risks Associated with the Destrution of Chemical Weapons, 1: 111–127. |

| [${referVo.labelOrder}] | Chen C G, Sun C J, Gau S H, et al. 2013. The effects of the mechanical-chemical stabilization process for municipal solid waste incineration fly ash on the chemical reactions in cement paste[J]. Waste Management, 33(4): 858–865. DOI:10.1016/j.wasman.2012.12.014 |

| [${referVo.labelOrder}] | 冯军会, 何品晶, 曹群科, 等. 2005. 垃圾焚烧飞灰中重金属浸出的影响因素[J]. 环境化学, 2005, 24(4): 438–442. |

| [${referVo.labelOrder}] | Hall A K, Harrowfield J M. 1996. Mechanochemical reaction of DDT with calcium oxide[J]. Environmental Science-Water Research & Technology, 30: 3401–3407. |

| [${referVo.labelOrder}] | 蒋建国, 赵振振, 王军, 等. 2006. 焚烧水泥固化研究技术[J]. 环境科学学报, 2006, 26(2): 230–235. |

| [${referVo.labelOrder}] | Jiang J G, Zhao Z Z, Wang J, et al. 2006. Study on cement solidification technology in treating with fly ash[J]. Acta Scientiae Circumstantiae, 26(2): 230–235. |

| [${referVo.labelOrder}] | Kang J H, Kim J C, Jin G Z, et al. 2010. Detection of dechlorane plus in fish from urban-industrial rivers[J]. Chemosphere, 79: 850–854. DOI:10.1016/j.chemosphere.2010.02.051 |

| [${referVo.labelOrder}] | Lu S Y, Mao Q J, Peng Z, et al. 2012. Simulation of ball motion and energy transfer in a planetary ball mill[J]. Chinese Physics B, 21(7): 566–574. |

| [${referVo.labelOrder}] | 李润东, 聂永丰, 王雷, 等. 2004. 垃圾焚烧飞灰中重金属和二英等痕量污染物的分析[J]. 燃烧科学与技术, 2004, 10(6): 0479–0482. |

| [${referVo.labelOrder}] | 毛琼晶, 彭政, 陆胜勇, 等. 2012. 医疗垃圾焚烧飞灰中OCDD/OCDF的球磨机械化学法降解实验研究[J]. 化学学报, 2012, 70(5): 659–666. |

| [${referVo.labelOrder}] | 毛琼晶, 陆胜勇, 卫樱蕾, 等. 2016. 水平球磨机械化学法处置多氯联苯污染土壤的试验[J]. 环境化学, 2016, 35(4): 607–614. DOI:10.7524/j.issn.0254-6108.2016.04.2015090101 |

| [${referVo.labelOrder}] | Napola, Maria D R, Paola D L. 2006. Mechanochemical approach to remove phenanthrene from a contaminated soil[J]. Chemosphere, 65: 1583–1590. DOI:10.1016/j.chemosphere.2006.03.056 |

| [${referVo.labelOrder}] | Pizzigallo M D R, Napola A, Spagnuolo M. 2004. Influence of inorganic soil components and humic substances on the mechanochemical removal of pentachlorophenol[J]. Journal of Materials Science, 39: 5455–5459. DOI:10.1023/B:JMSC.0000039265.43351.02 |

| [${referVo.labelOrder}] | 卫樱蕾, 严建华, 陆胜勇, 等. 2010. 钙基添加剂对机械化学法降解二英的影响[J]. 浙江大学学报, 2010, 40(5): 973–1008. |

| [${referVo.labelOrder}] | 杨忠灿. 2003. 垃圾焚烧过程中氯源对氯化氢及二英排放特性影响的初步研究[D]. 杭州: 浙江大学 |

| [${referVo.labelOrder}] | 阎常峰, 林伯川, 陈恩鉴. 2002. 垃圾焚烧灰渣的成分分析及其熔融特性[J]. 热能动力工程, 2002, 17(10): 356–360. |

| [${referVo.labelOrder}] | 阎常峰, 林伯川, 陈恩鉴, 等. 2003. 垃圾焚烧灰渣中硫、氯、氟及磷的沉积分布规律[J]. 燃烧科学与技术, 2003, 9(2): 165–168. |

| [${referVo.labelOrder}] | 杨志军, 张青, 陈吉平, 等. 2004. 垃圾燃烧飞灰或炉渣中二英的分布特征[J]. 中国环境科学, 2004, 24(5): 524–527. |

| [${referVo.labelOrder}] | Yan J H, Peng Z, Lu S Y. 2007. Degradation of PCDD/Fs by mechanochemical treatment of fly ash from medical waste incineration[J]. Journal of Hazardous Waster, 147: 652–657. DOI:10.1016/j.jhazmat.2007.02.073 |

| [${referVo.labelOrder}] | Zhang X L, Li P Y, Li P, et al. 2005. Present conditions and prospects of study on coastal wetlands in China[J]. Advances in Marine Science, 23(1): 87–95. |

| [${referVo.labelOrder}] | Zhou H, Meng A H, Long Y Q, et al. 2015. A review of dioxin-related substances during municipal solid waste incineration[J]. Waste Management, 36: 106–118. DOI:10.1016/j.wasman.2014.11.011 |

| [${referVo.labelOrder}] | 张望. 2012. 基于Fe-SiO2的POPs废物机械化学处置工艺及机理研究[D]. 北京: 清华大学学报 |

| [${referVo.labelOrder}] | 赵光杰, 李海滨, 赵增立, 等. 2005. 垃圾焚烧飞灰的基本特性研究[J]. 燃料化学学报, 2005, 33(2): 184–188. |

| [${referVo.labelOrder}] | 罗志宇, 张云月, 张清, 等. 2008. 垃圾焚烧飞灰水洗去氯的实验研究[J]. 环境卫生工程, 2008, 16(3): 8206–8210. |

| [${referVo.labelOrder}] | Zhang W H, Quan X, Zhang Z Y. 2007. Catalytic reductive dechlorination of p-chlorophenol in water using Ni/Fe nanoscale particles[J]. Journal of Environmental Science, 19(3): 362–366. DOI:10.1016/S1001-0742(07)60060-6 |

| [${referVo.labelOrder}] | 王雷, 金宜英, 李润东, 等. 2010. 生活垃圾焚烧飞灰的污染特性[J]. 环境科学与技术, 2010, 33(7): 3005–3010. |

2017, Vol. 37

2017, Vol. 37