自“十一五”实施污染物总量控制以来,我国SO2排放的官方数据呈快速下降的趋势,到2014年,SO2排放总量比2005年下降22.55%(环境保护部,2005;环境保护部,2014).但针对我国煤化工行业,SO2产污环节与排放现状不清晰,现有监测体系只涉及有组织排放,非正常排放和无组织排放问题严重,缺乏明确的排放标准和监管要求,数据透明度较差,不同来源的统计数据存在较大差距,社会各界对其真实性、准确性存在诸多疑问.同时有学者、专家曾对我国排放统计数据的真实性提出质疑(Liu et al., 2009;Sinton,2001;Sinton et al., 2000), 研究指出来源于不同层面、不同部门、不同立场的统计数据存在巨大差异,究其主要原因一是因为数据的收集、申报、核对过程不透明,二是统计部门非独立机构,常常需要根据不同的政治目的提供数据(Guan et al., 2012;Liu et al., 2009).目前,环保部正在加快制定“十三五”规划,继续推进污染物减排,将单一目标变为环境质量改善和污染物总量控制的双目标.SO2作为重要污染物之一,其排放数据的真实性、准确性显得尤为重要,因而有必要对SO2排放统计数据进行评估.

物料平衡分析方法根据质量守恒定律,评估确定系统边界内物料(元素)输入与输出数据的差值,从而判断误差大小及可能的来源.目前,该思路已应用在一些典型行业,例如火电(黄维等,2001;杜维卿,1992)、炼油(唐丽丽等,2013;詹爱霞等,2015;张传磊,2015;刘奎等,2007)等.近年来,我国煤化工行业呈现“潮涌”发展趋势(刘鸿亮等,2008),我国已成为世界上煤化工发展规模最大的国家(刘丽秀,2014).与此同时,煤化工行业也成为当前污染减排的薄弱领域.环保部日前对去年脱硫数据造假的19家企业予以处罚,神华等煤化工重点企业位列其中(吴晓青等,2013).因此,对煤化工项目进行硫代谢与平衡分析有助于评估煤化工行业硫排放统计数据与实际值间的差异.

当前,在煤化工行业或企业硫代谢及质量平衡方面的研究相对较少.宋晓晖等利用硫平衡分析方法研究了现代煤化工行业的二氧化硫排放特征,重点关注工艺过程中非正常排放情况(宋晓辉等,2014).王小兵等(2009)针对焦化过程以环评数据为基础进行了硫平衡分析.但二者在数据基础、研究方法及结果分析方面均存在不足之处:① 基础数据采用环评数据或根据经验估算,与实际情况相差较大,应尽可能采用一手数据,且文中未提供详细的核算方法,不利于比较分析及借鉴;② 研究对象未考虑配套热电站,而热电站是煤化工项目不可或缺的环节,也是硫消耗和硫排放的主要途径;③ 针对研究结果文献中只进行了简单的平衡分析,未对重要参数进行敏感性分析或不确定性分析,也未考量数据误差大小.因此,该方面的研究亟待扩充与完善.本文选取我国西部某典型煤化工企业为研究对象,主要通过企业调研获得一手数据,在此基础上核算其主要生产线及配套热电站的硫代谢通量,研究硫的代谢特征及质量平衡,掌握企业硫输入的关键源头,明晰硫输出的关键节点,另一方面通过敏感性分析等方法识别重要参数的敏感性,评估数据质量,分析误差产生可能的原因,从而为煤化工SO2减排提供新的关注点,为进一步制定具体的减排目标及方案提供技术支持.

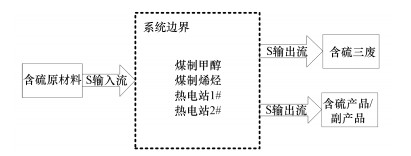

2 研究方法(Methodology) 2.1 硫代谢关键节点本研究以某典型煤化工企业2014年全年实际生产情况为研究对象,该企业现已成为全国最大的煤化工基地,同时也是某国家级重点开发区的主力军.该企业拥有煤制甲醇、煤制烯烃2条主要生产线,甲醇及烯烃产量已占到企业煤化工板块总产量的80%,各生产线分别配备一个热电站为其提供热电,研究边界见图 1.2条生产线所采用的生产技术均为目前国内较为常用、较为先进的工艺,煤制甲醇生产线采用德士古水煤浆气化技术,设计年生产甲醇85×104 t,煤制烯烃生产线采用GSP干粉煤气化技术,设计年生产聚丙烯50×104 t.2条生产线各产污环节均具有较为完备的环保处置设施,包括2套硫回收系统,采用克劳斯工艺回收尾气中的硫.废水均经过集中处理达到二级标准后回用或排向工业园区水处理中心.固废均运往工业园区渣场进行回收利用.2个热电站也均设有除尘、脱硫、脱硝装置,均符合国家排放标准.另一方面,该企业具有较为完备的数据采集、记录系统和在线监测平台,为研究工作的开展提供了基础性条件.选择该企业正常运行状态下一年的数据进行分析具有较好的代表性和典型性.

|

| 图 1 研究边界 Fig. 1 Research boundary |

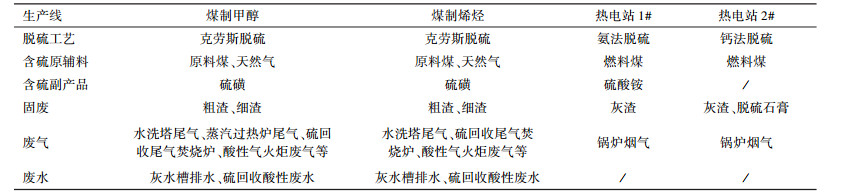

硫代谢关键节点的识别是开展硫质量平衡及分布特征的基础,也是数据搜集及核算的依据.该企业生产概况及主要含硫原辅料、含硫副产品及含硫三废如表 1所示.含硫原辅料主要包括原料煤、燃料煤及天然气,其中原料煤为工艺系统原料,燃料煤用于发电及蒸汽生产,天然气为助燃气体,支撑低温甲醇洗工段产生的净化尾气、合成工段产生的甲醇驰放气回收氢气后的尾气等进入蒸汽过热炉或火炬的工艺尾气的燃烧.含硫副产品取决于脱硫工艺,工艺克劳斯脱硫副产品为固态硫磺,纯度达到99.9%,锅炉烟气氨法脱硫的副产品为硫酸铵,可外售,纯度约为50%,钙法脱硫所产脱硫石膏作为固废运往渣场,因而无副产.含硫固废主要包括气化工段气化炉粗、细渣以及锅炉灰渣等.废气仅核算有监测系统的排口排空废气,系统内部回收利用且最终不输出系统的非排空废气不对大环境造成污染,如低温甲醇洗工段汽提塔产生的净化尾气可送至蒸汽过热炉作燃料,此部分废气不会影响系统整体平衡,因而不予核算;对于火炬、逸散等既无在线自动监控设备,也无法开展人工监测,且目前尚缺乏统一、准确的测算方法,无法获取成分数据的无组织排放,现阶段只能根据物料平衡算法将其作为平衡项处理.废水中含硫量很少,含硫量小于0.1×10-6 t或占硫输入总量小于0.05%的废水不予考虑.

| 表 1 硫代谢关键节点识别 Table 1 Node recognition on sulfur metabolism of research object |

根据上述研究边界核算2014年该煤化工企业的硫代谢通量.

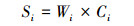

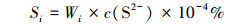

对于原料煤、燃料煤、天然气等原辅料以及粗渣、细渣等固废,硫输入输出量计算见公式(1):

|

(1) |

式中,i代表物料种类,Si代表各物料含硫量(t·a-1),Wi代表各物料消耗或产出量(t·a-1),Ci代表含硫系数(%),即物料中硫元素的质量分数.其中,原料煤及燃料煤的Ci指收到基硫(St,ar).本文中,Ci为2014年全年物料i所有被检批次检测值的平均值,由于检测条件限制,该数据委托企业检测并提供.

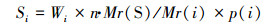

对于硫磺、硫酸铵、脱硫石膏等纯净化合物,硫输出量计算见公式(2):

|

(2) |

式中,n代表化合物中S的个数,Mr(S)代表S的相对分子质量(g·mol-1),Mr(i)代表物料i的相对分子质量(g·mol-1),p(i)代表物料i的纯度.

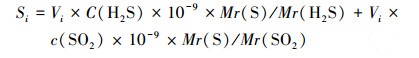

对于废气,主要的含硫指标为SO2及H2S,硫输出量计算见公式(3):

|

(3) |

式中,Si代表i种废气含硫量(t·a-1),Vi代表种废气排放量(m3),c(H2S)、c(SO2)分别代表H2S及SO2的排放浓度(mg·m-3),Mr(H2S)、Mr(SO2)分别代表H2S及SO2的相对分子质量(g·mol-1).

对于废水,主要的含硫指标为硫化物,硫输出量计算见公式(4):

|

(4) |

式中,Si代表i种废水中含硫量(t·a-1),Wi代表i种废水的排放量(t·a-1),c(S2-)代表废水中硫化物浓度(mg·L-1).

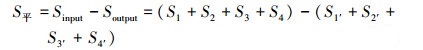

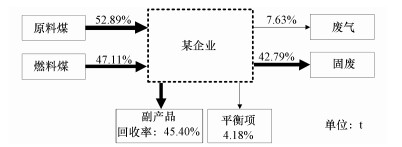

2.3 平衡项核算方法煤化工生产过程是由众多工段构成的复杂系统,涉及物料种类繁多且排口众多.由于客观条件限制,某些硫输入或输出无法核算,因此将其作为平衡项处理,同时,平衡项可用来表征统计或核算误差,解释可能忽略的入口或排口.计算方法见公式(5):

|

(5) |

式中,S平代表平衡项含硫量(t·a-1),Sinput、Soutput分别代表全厂硫输入总量及输出总量(t·a-1),S1、S2、S3、S4分别代表煤制甲醇、煤制烯烃、热电站1#及热电站2#的硫输入总量(t·a-1),同理,S1′、S2′、S3′、S4′分别代表四者的硫输出总量(t·a-1).若S平 < 0,说明硫输入的核算有缺口,产生平衡项可能的原因应从原辅材料入手;若S平=0,说明硫输入输出平衡,统计误差小,数据可信度较高;若S平>0,说明硫输出的核算有缺口,可能是已知但无监测数据的排口,也可能是未知的被忽略的排口.

平衡项占比计算方法见公式(6):

|

(6) |

│S%│较大,说明统计误差较大,数据质量可能存在问题,或有明显的入口或排口缺失;若│S%│较小,统计误差在可接受范围内,说明数据可信度较高.

2.4 数据来源本研究基础数据主要来源于企业现场调研和监测数据,包括物料输入输出量、含硫系数、废水中硫化物浓度以及废气中H2S、SO2等其他含硫组分的排放浓度.本研究不考虑原辅料及废渣的运输过程,不包括催化剂等2014年未更换的辅料,生产负荷采用各生产线真实的生产负荷,而不统一折算为100%.

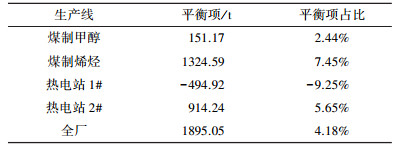

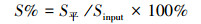

3 结果与讨论(Results and discussion) 3.1 硫质量平衡分析该企业总体硫分布情况如图 2所示,2014年硫输入总量45364.57 t,硫输出总量43469.52 t,平衡项S平为1895.05 t,S%为4.18%,小于10%,在误差允许范围内,可认为该企业硫输入输出平衡且调研数据质量较高,可信度较高.同时S平大于0,说明输出核算存在误差,误差产生来源包括开、停车及事故排放气,火炬燃烧排放气等无组织排放气.硫的输入主要来源于原料煤和燃料煤,原料煤消耗量占比(52.89%)略高于燃料煤(47.11%),二者分别进入工艺系统和热电系统.天然气中含硫量仅占项目含硫量的0.0005%左右,占全厂含硫总量的0.0003%左右,与原料煤、燃料煤中含硫量相比可忽略不计.进入副产品的硫占总输入量的45.40%,主要类型为工艺脱硫副产硫磺及氨法烟气脱硫副产硫酸铵.此外,42.79%的硫迁移到固废中,基本与副产含硫持平,主要载体包括气化炉粗、细渣、锅炉灰渣及钙法脱硫副产的脱硫石膏.以废气形式排空的硫仅占7.63%.废水含硫量仅占总输入量的0.0033%,可忽略.

|

| 图 2 企业硫代谢情况 Fig. 2 Sulfur metabolism of the enterprise |

表 2显示,企业范围内,从硫输入来看,工艺系统与热电系统硫输入几乎各占一半,分别为52.89%和47.11%,煤制烯烃生产线(39.22%)约为煤制甲醇生产线(13.67%)的3倍,而热电站2#硫输入量占比(35.65%)也近似为热电站1#(11.46%)的3倍,与热电站和工艺生产线的对应关系基本相符.

| 表 2 不同生产线硫输入量 Table 2 Sulfur input of different production lines |

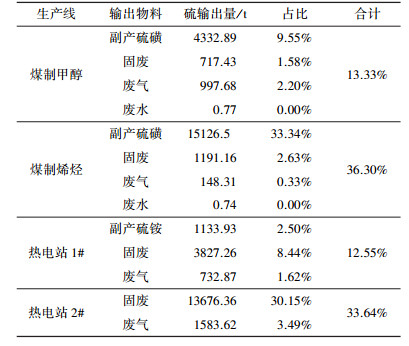

从硫输出来看,如表 3所示,煤制烯烃生产线硫输出占比最大(36.30%),热电站2#其次(33.64%),煤制甲醇生产线硫输出占比与热电站1#基本持平.对比不同生产线副产含硫量占比发现,煤制烯烃>煤制甲醇>热电站1#,一方面与生产规模有关,另一方面与脱硫工艺有关.从固废含硫占比来看,热电站2#远大于其他3者,主要原因为热电站2#采用钙法脱硫产生大量脱硫石膏.从废气含硫占比来看,煤制烯烃生产线与热电站2#硫排放量相对较高.

| 表 3 不同生产线硫输出量 Table 3 Sulfur output of different production lines |

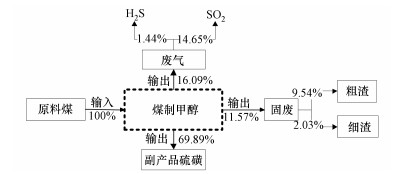

煤制甲醇生产线所用原料煤主要来源于周围固定的煤矿,平均收到基硫为0.38%,略低于我国北方煤种平均含硫量0.77%(高连芬等,2005).该工艺硫输入、输出情况见图 3,原料煤是硫输入系统的最主要来源.硫回收系统是整条生产线降低硫排放的核心工艺,目前国内大多数煤化工企业均采用低温甲醇洗技术对煤气化产生的合成气进行净化,将合成气中的有害气体H2S、SO2等进行分离后将这些酸性气体送往硫回收装置进行深度处理(石立军等,2014).国内企业目前一般采用克劳斯法+尾气处理来回收单质硫,从而使尾气中硫含量达到排放标准要求(杨斌等,2014).该生产线采用三级克劳斯工艺,回收硫磺的纯度可达到99.8%(汪家铭,2008).从总量来看,硫回收系统固化为硫磺的硫占总量的69.89%,高于全厂的副产回收硫的比例(45.40%).迁移到固废中的硫占输入总量的11.57%,主要存在于气化产生的粗细渣中,粗渣主要为气化炉反应生成的熔渣,细渣为灰水沉淀池底部细渣浆脱水后产生,以滤饼形式外运,此二者基本不含有害物质,性质稳定,是制造水泥及砖等建材的良好原料,均运往统一管理的渣场回收利用(环境保护部环境工程评估中心,2012).粗渣、细渣平均含硫系数分别为0.34%和0.41%,低于李刚键(2012)、尹洪峰等(2009)的研究结果.此外,废气中以H2S、SO2以及其他含硫组分的形式带走16.09%的硫,主要来源为低温甲醇洗的水洗塔尾气排放和硫回收系统三级克劳斯后尾气焚烧炉排放.平衡项即误差产生的原因为开、停车及事故排放气排放等无组织排放未纳入核算;2014年硫回收装置因设备故障、更换催化剂等原因运行时间少于主装置.

|

| 图 3 煤制甲醇生产线硫代谢 Fig. 3 Sulfur metabolism of coal-to-methanol line |

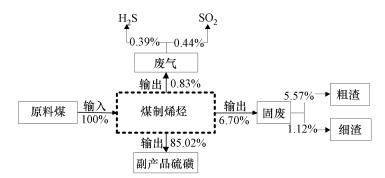

煤制烯烃生产线包括3个主要阶段:GSP干粉煤气化工艺制甲醇工段、甲醇制取丙烯工段(Methanol to Propylene,MTP)以及聚丙烯生产工段(PP),其中制甲醇工段以原料煤为原料,虽气化工艺与煤制甲醇生产线不同,但净化系统基本相同,产污节点类似;MTP工段以甲醇为原料,副产乙烯、LPG、混芳等;PP工段以MTP工段产物丙烯、乙烯及氢气为原料制聚丙烯,因此MTP工段与PP工段均无显著硫的输入,硫的分布仍主要集中在煤制甲醇环节.如图 4所示,该生产线所用原料煤主要来源于周围固定的煤矿,平均收到基硫为0.64%,高于煤制甲醇生产线所用原料煤.硫回收系统与煤制甲醇生产线相似,副产硫磺15126.5 t·a-1,纯度达99.9%,占硫输入总量的85.02%,高于煤制甲醇生产线(69.89%),可能的原因是催化剂活性及装置运行工况不同.迁移到固废中的硫仅占6.70%,主要载体为气化炉炉渣及黑水处理系统产生的细渣.该生产线中粗渣的含硫系数(0.33%)小于煤制甲醇生产线粗渣的含硫系数(0.34%),细渣的含硫系数(0.45%)大于煤制甲醇生产线(0.41%),由于粗渣量远大于细渣量,因而粗渣含硫系数的变化对于结果的影响更大.废气带走的硫仅占0.83%,主要来源同煤制甲醇生产线,但该生产线硫回收尾气焚烧炉废气排放量(15503×104 m3)远小于煤制甲醇生产线的废气排放量(37819×104 m3),且废气中SO2浓度也偏小,一方面与煤气化工艺不同有关,另一方面与硫回收系统回收效率有关,煤制甲醇硫回收系统催化剂使用时间长于煤制烯烃,活性降低,可能会在一定程度上影响硫回收率.该生产线平衡项产生可能的原因同煤制甲醇生产线.

|

| 图 4 煤制烯烃生产线硫代谢 Fig. 4 Sulfur metabolism of coal-to-propylene line |

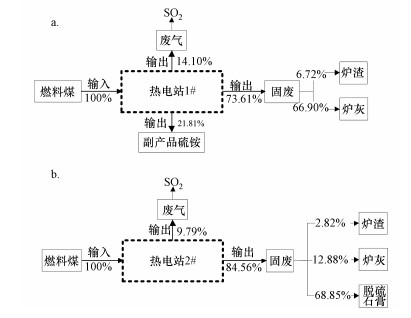

该企业拥有2座热电站,分别与2条工艺生产线配套,满足工艺生产的蒸汽供应及部分电力供应.2个热电站燃料煤均来自企业周围相同的几个煤矿,平均收到基硫为0.64%~0.68%.从硫输出来看,脱硫过程是核心工艺.本研究中热电站1#采用的是氨法脱硫,热电站2#采用石灰(石)-石膏法脱硫,即钙法脱硫.氨法脱硫是当今比较先进的SO2排放控制技术,它既可脱除烟气中95%以上的SO2,且可副产出高附加值的硫酸铵,作为化肥产品外售.

热电站1#硫输出情况如图 5a所示,尽管氨法脱硫效率很高,但固化在硫铵中的硫仅占总输入量的21.81%,大部分硫转移到固废中(73.61%),以炉渣和炉灰为载体,平均含硫系数为1.16%及2.20%.灰渣均运往厂区外统一的渣场进行填埋或二次利用.废气中以SO2的形式带走14.10%的硫.

|

| 图 5 热电站1#和2#硫代谢 Fig. 5 Sulfur metabolism of thermal power plant 1#(a) and thermal power plant 2#(b) |

热电站2#废气中含硫量略低于热电站1#,如图 5b所示,由于副产脱硫石膏无法作为产品外售,将其按固废处理,因而大部分硫被转移到固废中,虽不会对环境造成直接影响,但间接造成大量资源的浪费.

3.5 敏感性分析该研究采用数据主要来源于企业实际调研与在线监测数据,全年物料消耗及产生量的变化较小,但部分物料的含硫系数波动较大,且会对结果造成直接影响,因而需进行敏感性分析.本文以生产线为单位,根据上文研究结果中输入、输出物料含硫占比情况选取参数指标,废气中硫含量虽在硫输出中占比较小,但其危害最大,也是各界关注的重点,因此本文将重点尾气中SO2排放浓度也作为参数之一.同时选取单独生产线硫输入/输出量以及企业硫总输入/输出量作为目标值,分析各参数变化10%条件下目标值的变化情况(表 4).

| 表 4 敏感性分析结果 Table 4 Sensitivity analysis results |

从各生产线来看,由于原料煤与燃料煤是硫最主要的来源,因而对该项目硫输入的影响程度最高,即敏感性最高.输出方面,敏感性较高的参数为热电炉灰和脱硫石膏等固废的含硫系数,今后生产监测中应给予足够的重视.此外,虽然尾气SO2排放浓度敏感性较其他指标较低,但却是系统排放SO2的重要来源,不可忽视.从企业硫输入总量来看,煤制烯烃原料煤及配套热电站2#燃料煤含硫系数的敏感性高于煤制甲醇及配套热电站1#相应参数;从硫输出总量来看,脱硫石膏含硫系数的敏感性远大于其他输出物料.综上,未来生产过程中应加大对燃料煤、原料煤硫含量控制力度,关注典型固废的含硫情况,并结合具体生产线情况提出恰当的控硫措施.

3.6 不确定性分析本研究用平衡项表征统计误差,其正负可表征误差来源,其大小可表征误差大小.由表 5可知,该企业全厂及各项目平衡项占比绝对值均小于10%,误差在可接受范围内,说明本研究采用数据可信度较高.宋晓晖等(2014)以煤制甲醇和煤制烯烃项目为例进行了硫平衡分析,研究结果显示煤制甲醇项目66.60%的硫进入副产品硫磺(与本文研究结果持平),平衡项占系统硫输入总量的21.98%,远高于本文研究结果(2.44%);煤制烯烃项目82.72%的硫元素都转化为硫磺产品(与本文研究结果持平),平衡项仅占1.84%.差异主要体现在转移至固废中的硫的占比不同,可能与具体工艺技术,污染处置技术以及核算类别与核算方法不完全相同有关.

| 表 5 全厂及各项目平衡项 Table 5 Balancing item of enterprise and each project |

数据分析可能存在的不确定因素主要包括:

(1) 原料含硫系数不稳定.原料煤、燃料煤是硫输入的主要来源,虽来源于固定煤矿,但批次众多且成分不一,导致原料含硫系数不稳定.企业平均每日需进行至少一次配煤,控制其含硫量在一定范围内.

(2) 固废含硫系数缺失.固废含硫量不属于强制控制指标,企业很少对其成分进行检测,因而部分种类固废含硫量需类比同类项目获得或参考文献值.

(3) 废气监测难度大,成分复杂.废气中含硫量是造成误差的重要来源,具体情况包括:某些排口已知但因客观因素无监测数据,目前企业在线监测系统仅针对国控排口,其余排口无监测数据;某些排口未知,如无组织排放;部分排口废气为间断排放且成分变化复杂,废气量及浓度值均存在较大误差.

(4) 共用关系复杂.为提高能源资源利用率,煤化工项目间物质流动复杂,且多存在公用工程共用,可能导致某些排口数据重复核算或未核算.

(5) 生产负荷或工况基于实际生产情况.煤化工项目实际生产过程极为复杂,可能因各种原因出现设备检修、装置停运等情况.以实际生产数据为研究对象,采用各生产线真实的生产负荷.

(6) 统计人员口径不一.不同部分、不同项目统计人员对一些模糊概念的理解不同,处理方式不同,可能会对结果造成一定影响.

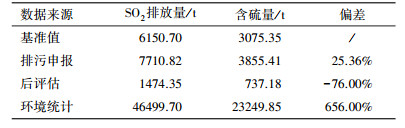

3.7 数据误差分析以本文数据为基准,对比SO2排放量不同来源数据的误差大小,评估不同来源数据质量.

由表 6可知,不同来源的统计数据存在相当大的偏差.其中,基准值为2014年以现场调研数据为基础的硫平衡核算结果.排污申报数据来源于相关统计部门,主要用于核查排污单位排污量,并据此收取排污费用.该数据略高于基准值,由于此二者均不包含无组织排放,因而造成差异的主要原因为核算选用的基础数据不同以及核算范围不同.核算数据与后评估数据和环统数据的区别明显.首先,针对核算数据与后评估数据的差异进行分析.为了解该厂内主要生产线污染物排放情况,相关单位于2014年对该厂2条主要生产线分别进行了后评估.对甲醇生产区内主要污染源进行了持续7 d的现场采样及检测分析,生产工况约为设计能力的75%以上,在满负荷生产情况下,生产线运行时间为8061 h(参照2013年数据),合计SO2排放量为815.29 t.同样,对烯烃生产区内主要污染源进行了持续10 d的现场采样及检测分析,生产线年运行时间为7950 h(参照2013年统计数据),合计SO2排放量为659.06 t,共计2014年SO2排放1474.35 t.而本文中基准值是根据2014年全年实际情况进行核算,2条主要生产线及配套热电站的实际运行时间均大于2013年的统计数据,部分生产线生产负荷大于100%.同时,后评估仅对主要污染源进行了监测分析,部分排口未纳入监测范围,导致结果偏小.

| 表 6 不同数据来源中SO2排放量对比 Table 6 Comparison of SO2 emission data from different sources |

综上,后评估数据远小于基准值的原因包括:① 运行时间采用2013年统计数据,小于2014年实际运行值;② 仅以7~10 d的监测结果核算全年的排放量,监测数据普遍性、代表性较差,尤其是对于装置运行情况随时变化,工艺情况较为复杂的生产线,且企业在监测阶段中可能会通过调整生产状态,降低入口含硫率,加大脱硫剂用量等途径显著强化硫回收效果,提高脱硫效率;③ 仅对主要污染源进行监测,可能忽略了部分排口,直接将未监测排口排放废气视作无组织排放将导致SO2排放统计结果偏小.

其次,针对核算数据与环统数据的差异进行分析.环境统计数据为环保部统一核算结果,该值远大于基准值,鉴于基准值通过质量平衡核算所得,平衡项误差满足可接受范围,即结果可信度较高,而官方环境统计数据偏大,说明在统计方法上可能存在问题,使人们对煤化工企业存在误解.该值偏大主要原因包括3方面:① 核算范围涵盖了无组织排放;② 核算采用的含硫系数偏高,即废气中SO2的排放浓度偏高;③ 核算设定的脱硫效率偏低.针对无组织排放,虽然其具体成分无法确定,但废气中硫主要以SO2及H2S形态存在,考虑到H2S具有恶臭,实际中常转化为SO2排放,因此可假设无组织排放的硫均以SO2形式排放.在本文研究结果中,若将平衡项均视为无组织排放,折算为SO2即为3790.1 t,几乎为基准值的1/2,即相较于基准值造成约150%的偏差.对于含硫系数和脱硫效率,经现场调研及多方专家咨询,环统核算SO2排放浓度约为基准核算浓度的2~4倍,取平均值3倍即可能造成约300%的偏差.环统核算方法中设定脱硫效率约为50%,而基准核算设定脱硫效率约为99%,可导致近200%的偏差.在基准值基础上,结合3方面因素,则核算所得基准值SO2排放量与环统数据接近.同时可近似的认为环统核算过程中含硫系数偏高对结果的影响起主导作用,其次是脱硫效率偏低,无组织排放对结果的影响最小,但仍是硫输出的重要去向,不可忽略.

综上所述,今后应从两方面进行改进.首先,各个来源统计数据的真实性和准确性有待提高,有关部门需加强监管力度及处罚力度,对收集、申报、核对各个过程严格把关.其次,不同层次、不同部门统计口径、统计方法有待完善及统一.

4 结论(Conclusions)1) 本文运用硫平衡分析方法对某典型煤化工企业硫代谢通量进行了定量核算,掌握了该企业硫元素代谢特征,为进一步识别硫减排环节提供了理论基础.研究表明该煤化工企业2014年硫输入输出基本平衡.输入主要来源于原料煤及燃料煤;工艺系统硫输出的主要去向为副产品硫磺,其次为固废,热电系统硫输出的主要去向为固废,其次为副产品硫铵.平衡项的主要来源包括开、停车及事故排放气,火炬燃烧排放气及无组织排放气等.几种去向中最佳去向为具有附加价值的副产品,其次为固废,废气含硫对环境及人体健康影响最大.因而在选择硫回收工艺或脱硫工艺时,应模拟硫分布情况,使尽可能多的硫固化到副产品中.其次,设法将更多的硫迁移到固废中,减小对环境的危害.企业应完善、细化减排责任及目标,根据分布情况将其落实到具体生产线甚至是工艺层面,从而提高减排的可操作性及目标的可达性.

2) 数据质量是政策制定的关键,是环保工作顺利开展的基础,只有保证数据的真实性及准确性,才能顺利推行各项污染减排政策的实施.本文以平衡分析方法中的平衡项表征统计误差,对数据质量及核算方法进行了评估,并分析了误差产生的可能原因,建议相关统计核算部门从物料含硫系数、工程关系、统计人员统一口径等方面入手,减小误差,提高数据质量.此外,无组织排放是硫输出的重要途径,不可忽略,未来统计方法完善的过程中应将其纳入统计范畴.

3) 今后的研究工作中,我们将对国内其他省域的煤化工行业典型企业进行大量现场调研,在个案层面收集更多的数据,从而将研究结果拓展至行业层面或国家层面;同时,在数据质量研究方面,也可进行单独的专项研究,就统计口径和统计方法,在大量数据的支撑下探究我国排放数据的准确性.

| [${referVo.labelOrder}] | 杜维卿. 1992. 燃煤锅炉硫平衡的研究[J]. 环境保护, 1992(5): 23–27. |

| [${referVo.labelOrder}] | 高连芬, 刘桂建, ChouC L, 等. 2005. 中国煤中硫的地球化学研究[J]. 矿物岩石地球化学通报, 2005, 24(1): 79–87. |

| [${referVo.labelOrder}] | Guan D B, Liu Z, Geng Y, et al. 2012. The gigatonne gap in China's carbon dioxide inventories[J]. Nature Climate Change, 2(9): 672–675. DOI:10.1038/nclimate1560 |

| [${referVo.labelOrder}] | 环境保护部环境工程评估中心. 2012. 化工石化及医药类环境影响评价[M]. 北京: 中国环境科学出版社. |

| [${referVo.labelOrder}] | 黄维, 赵红, 刘文君. 2001. 燃煤电厂的硫平衡及SO2排放量的确定[J]. 干旱环境监测, 2001, 15(1): 13–14. |

| [${referVo.labelOrder}] | 李刚健. 2012. 煤化工气化滤饼组份分析与综合利用简述研究[J]. 科技信息, 2012(35): 466. |

| [${referVo.labelOrder}] | 刘鸿亮, 曹凤中. 2008. 煤化工产业的发展与环境资源约束[J]. 中国地质大学学报(社会科学版), 2008, 8(1): 1–4. |

| [${referVo.labelOrder}] | Liu J, Yang H. 2009. China fights against statistical corruption[J]. Science, 325(5941): 675–676. DOI:10.1126/science.325_675 |

| [${referVo.labelOrder}] | 刘奎, 申满对. 2007. 炼油项目环境影响评价中的硫平衡[J]. 石油化工设计, 2007, 24(3): 61–64. |

| [${referVo.labelOrder}] | 刘丽秀. 2014. 煤化工技术的发展与新型煤化工技术[J]. 煤炭技术, 2014, 2(2): 196–197. |

| [${referVo.labelOrder}] | 石立军, 井云环. 2014. 克劳斯硫回收工艺生产中存在问题和改进措施[J]. 煤化工, 2014(1): 43–45. |

| [${referVo.labelOrder}] | Sinton J E. 2001. Accuracy and reliability of China's energy statistics[J]. China Econometric Reviews, 12(4): 372–383. |

| [${referVo.labelOrder}] | Sinton J E, Fridley D G. 2000. What goes up: Recent trends in China's energy consumption[J]. Energy Policy, 28(10): 671–687. DOI:10.1016/S0301-4215(00)00053-7 |

| [${referVo.labelOrder}] | 宋晓晖, 蒋春来. 2014. 现代煤化工行业二氧化硫排放特征分析及对策建议[J]. 环境与可持续发展, 2014, 39(3): 44–47. |

| [${referVo.labelOrder}] | 唐丽丽, 赵东风, 李石, 等. 2013. 典型炼厂硫转移及硫分布分析研究[J]. 工业安全与环保, 2013, 39(9): 89–91. |

| [${referVo.labelOrder}] | 汪家铭. 2008. 超级克劳斯法硫磺回收工艺及其应用[J]. 当代石油化工, 2008, 16(9): 36–40. |

| [${referVo.labelOrder}] | 王小兵, 张俊芳. 2009. 焦化环评中硫元素迁移转化及硫平衡实例分析[J]. 环境与可持续发展, 2009(2): 60–62. |

| [${referVo.labelOrder}] | 吴晓青, 洪尚群, 刘跃进. 2013. 环境数据应实行国家垂直管理[J]. 中国发展观察, 2013(3): 33–34. |

| [${referVo.labelOrder}] | 杨斌, 周永林. 2014. 煤化工硫回收技术比较[J]. 小氮肥, 2014, 42(5): 7–9. |

| [${referVo.labelOrder}] | 尹洪峰, 汤云, 任耘, 等. 2009. Texaco气化炉炉渣基本特性与应用研究[J]. 煤炭转化, 2009, 32(4): 30–33. |

| [${referVo.labelOrder}] | 詹爱霞, 胡馨予. 2015. 炼油厂硫平衡分布探讨[J]. 甘肃科技, 2015, 31(11): 18–20. DOI:10.3969/j.issn.1672-6375.2015.11.007 |

| [${referVo.labelOrder}] | 张传磊. 2015. 炼油化工企业硫平衡的计算及应用[J]. 石化技术与应用, 2015, 33(1): 54–58. |

| [${referVo.labelOrder}] | 中国环境保护部. 2005. 全国环境统计公报(2005年) [EB/OL]. http://zls.mep.gov.cn/hjtj/qghjtjgb/200606/t20060612_77318.htm 2006-06-12/2016-07-01 |

| [${referVo.labelOrder}] | 中国环境保护部. 2005. 全国环境统计公报(2014年) [EB/OL]. http://zls.mep.gov.cn/hjtj/qghjtjgb/201510/t20151029_315798.htm 2015-10-29/2016-07-01 |

2017, Vol. 37

2017, Vol. 37