随着我国城市化进程不断加快, 在建筑、房地产业的强力带动下, 与其密切相关的平板玻璃行业也得到了迅速发展.目前, 我国的平板玻璃企业数量和产量均居世界第一位.据统计, 2015年全年我国平板玻璃产量达7.38亿重量箱, 占全球平板玻璃的50%以上(中国建筑玻璃与工业玻璃协会, 2016).平板玻璃行业是典型的高能耗、高排放行业, 在当今低碳经济大力推广的浪潮下, 平板玻璃行业的发展面临着严峻的挑战(孙晋, 2011; 杨健, 2010).

生命周期评价方法已经被广泛应用于工业产品的环境影响评估中(Shan et al., 2015; Xu et al., 2016; Lidiane et al., 2016).2010年前后, 由于产品环境声明(EPD)的需要, Glass for Europe(2010)委托德国PE International(现更名为Thinkstep)和法国Cabinet Ligeron对欧洲浮法玻璃进行了生命周期评价, 明确了玻璃的环境影响.国内学者应用生命周期评价方法, 对中国典型的平板玻璃生产线进行了对比分析(陈文娟等, 2006; 张群等, 2008; 张浩等, 2011), 核算了平板玻璃生命周期的主要环境影响, 包括初级能源消耗、酸化效应、温室效应等.田英良等(2010)探讨了日用玻璃生产中的CO2来源, 指出日用玻璃碳排放主要来源于燃料燃烧和配合料分解.苑卫军等(2009)对比分析了几种常用玻璃生产用燃料在燃烧过程中的CO2排放量, 并根据玻璃熔窑能耗指标, 对各种燃料熔化单位质量玻璃液的CO2排放量进行了核算与比较.

目前的研究主要集中在典型的生产线上, 而国内平板玻璃生产线繁多, 原料配方、生产工艺、生产设备、燃料类型等各不相同, 因此, 这些研究并不能反映我国平板玻璃行业碳排放的整体水平; 另一方面, 我国近年来加大了对平板玻璃行业落后产能的淘汰, 并引入新技术、新设备、新工艺, 提高了平板玻璃行业整体技术水平.在此背景下, 应用科学方法核算平板玻璃生产的碳排放, 可对该行业的节能减排提供理论基础.因此, 本文中依据发改委制定的《中国平板玻璃生产企业温室气体排放核算方法与报告指南(试行)》, 对我国主要平板玻璃生产线(覆盖当年玻璃生产总量85%以上)的碳排放进行逐条核算与汇总, 涵盖了平板玻璃生产的不同阶段的不同工艺技术, 以反映我国平板玻璃碳排放的整体水平与历年变化情况, 为我国平板玻璃生产的CO2减排工作提供理论基础.

2 方法和数据(Methods and data) 2.1 系统边界的界定平板玻璃的生命周期划分为以下3个阶段:① 原材料的开采阶段, 包括主要原材料(砂石、石灰石、白云石、长石等)、附属原料(锡、氢气、氮气等)和能源(重油、煤气、电等)的开采或生产; ② 平板玻璃的生产阶段; ③ 平板玻璃运输、使用、回收、废弃阶段.由于平板玻璃用途广泛, 有的经多道工序形成深加工产品, 有的直接应用于建筑领域, 导致其使用、回收、废弃等方式复杂, 目前尚未有可靠的数据统计.所以, 本文主要关注第2阶段, 即平板玻璃生产阶段产生的CO2排放.

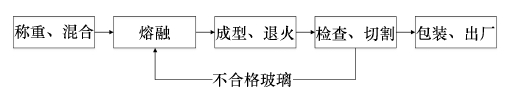

平板玻璃的生产过程消耗了大量的原材料和能源, 是CO2产生的重要来源.为了更好地理解生产过程中的碳排放细节, 将平板玻璃的生产过程分为如图 1所示的5个单元过程:① 原材料的准备阶段(称重、混合); ② 熔融混合原料; ③ 成型和退火; ④ 检查和裁切, 不合格产品经破碎后, 投加入步骤② 中; ⑤ 包装.

|

| 图 1 平板玻璃生产流程 Fig. 1 General process flow diagram of the flat glass industry |

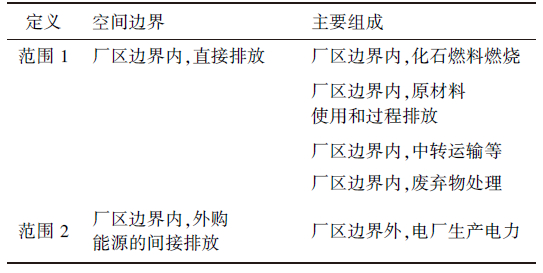

系统边界的界定对温室气体排放总量的评估非常重要.因此, 在对平板玻璃CO2排放量进行评估之前, 首先需要对其排放的边界进行界定(Kennedy et al., 2010).如表 1所示, 范围1是厂区物理边界内所产生的直接排放, 包括化石燃料燃烧、生产过程、中转运输、废弃物处置等环节产生的CO2排放(IPCC, 2006; Tian et al., 2013); 范围2是由生产过程中使用的购买来的能源在厂区物理边界外产生的间接排放(Tian et al., 2013).

| 表 1 平板玻璃CO2排放边界范围 Table 1 Comparison of measurement scopes for CO2 estimations |

进行CO2排放水平评估工作中, IPCC推荐的方法被广泛采用.国家发改委遵循《2006年IPCC国家温室气体清单指南》(IPCC, 2006)方法组织编制了《中国平板玻璃生产企业温室气体排放核算方法与报告指南(试行)》, 本文遵循该指南中提供的方法进行平板玻璃的碳排放核算.核算的主要思路是从平板玻璃生产过程入手, 通过核算中国主要的平板玻璃生产线(占当年平板玻璃生产总量85%以上)的碳排放, 进而汇总得到中国平板玻璃的CO2排放的整体情况.核算的温室气体为CO2(不涉及其他温室气体), 企业层面考虑的排放源包括企业净购入使用的电力和热力相应的生产环节的排放、工业生产过程排放和燃料燃烧排放.

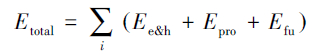

运用公式(1) 核算各平板玻璃生产线的CO2排放量, 再通过加和的方式得到平板玻璃行业的碳排放水平.其中, 平板玻璃生产企业的CO2排放总量等于企业净购入电力和热力对应的CO2排放量、工业生产过程排放量及化石燃料燃烧排放量之和.

|

(1) |

式中, Etotal为平板玻璃行业CO2排放量(t), Ee & h为企业净购入电力和热力对应的CO2排放量(t), Epro为工业生产过程排放量(t), Efu为化石燃料燃烧排放量(t).

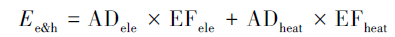

2.2.1 净购入电力和热力消费引起的排放(Ee & h)在范围2中, 由外购电力在生产过程中产生的CO2排放视为间接排放而纳入核算体系, 这部分的CO2排放量可以用公式(2) 计算.

|

(2) |

式中, Ee & h为净购入使用的电力和热力所对应的生产活动引起的CO2排放量(t), ADele和ADheat分别为使用的外购电力(MWh)和热力(GJ)的总量, EFele和EFheat分别为所购电力(t·MWh-1)和热力(t·GJ-1)的CO2排放因子.

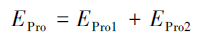

2.2.2 生产过程排放(Epro)平板玻璃的配合料必须有一定的气体率, 释放出的气体对配合料和玻璃液起搅拌作用, 有利于玻璃液的澄清和均化.在平板玻璃生产过程中, CO2主要经过2条途径排放:① 各种碳酸盐的热分解、形成硅酸盐时的分解产物和来自复盐的分解及低共熔混合物的分解反应等; ② 碳粉的氧化.因此, 采用式(3) 来计算平板玻璃生产过程的CO2排放量.

|

(3) |

式中, EPro1为由原料中碳酸盐分解带来的CO2排放(t), EPro2为由原料中碳粉氧化带来的CO2排放(t).

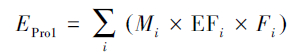

原料中碳酸盐成分复杂, 在高温熔融条件下, 碳酸盐的转化过程也十分繁琐, 为了简化计算过程, 本文采用式(4) 来计算由于原料中碳酸盐的分解引起的CO2排放.

|

(4) |

式中, EPro1为由原料中碳酸盐分解带来的CO2排放(t), 下角标i表示第i种碳酸盐, Mi为实际消耗的第i种碳酸盐的质量(t), EFi为第i种碳酸盐的CO2排放因子(t·t-1), Fi为第i种碳酸盐的煅烧比例.

在平板玻璃生产过程中, 碳粉被广泛地用作还原剂, 它能有效促进硫酸钠在低于其熔点温度下快速分解还原, 有助于原料的快速升温和熔融.碳粉中的碳则转化为CO2排放至空气中, 因此, 用式(5) 来计算由碳粉氧化引起的CO2排放.

|

(5) |

式中, EPro2为由碳粉氧化带来的CO2排放(t), Qc和Cc分别为消耗的碳粉的质量(t)和碳粉中碳的含量, β为CO2与C的质量比(44/12).

2.2.3 化石燃料燃烧引起的排放(Efu)根据中国建筑玻璃与工业玻璃协会的数据显示, 我国平板玻璃使用的化石燃料主要包括5种:重油、天然气、石油焦、煤气和煤焦油.由化石燃料燃烧引起的碳排放由式(6) 计算.

|

(6) |

式中, Efu为化石燃料燃烧带来的CO2排放量(t), 下标i指第i种化石燃料, Ei为消耗的第i种化石燃料的量(固体或液体:t; 气体:万Nm3), EFi为第i种化石燃料的CO2排放因子(t·t-1或t·万Nm-3).

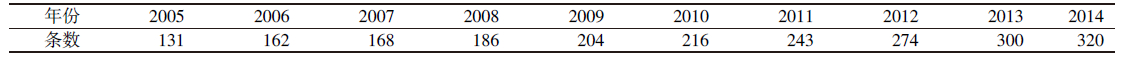

2.3 数据来源 2.3.1 核算的企业选取和数据统计近年来, 国家加大了对平板玻璃行业落后和过剩产能的管理力度, 除了少量因特殊工艺要求而保留的垂直引上、平拉、压延等生产线外, 我国大部分平板玻璃生产线均采用浮法工艺.据统计, 截至2015年年底, 全国投产的浮法玻璃生产线348条, 占我国平板玻璃生产总量的90%以上(中国建筑玻璃与工业玻璃协会, 2016).因此, 本文重点关注浮法玻璃生产线的碳排放状况, 根据中国建筑玻璃与工业玻璃协会和中国玻璃网(2016)对每年在产的浮法玻璃生产线(日熔化量120 t以上)的汇总统计信息(表 2), 通过实地调研、邮件、电话、文献调研等方式, 对这些生产线进行了逐条的调查.针对当年在产的生产线原材料消耗、不同类型燃料消耗、熔窑日熔化能力、电力热力消耗、辅助原料投入等情况进行数据收集, 并在此基础上对浮法玻璃生产线逐条进行核算.对于其他工艺的生产线, 则采用行业平均生产水平的方法进行了CO2排放情况的估算.

| 表 2 国内浮法平板玻璃生产线汇总统计信息 Table 2 Summary statistics of float glass production line in China |

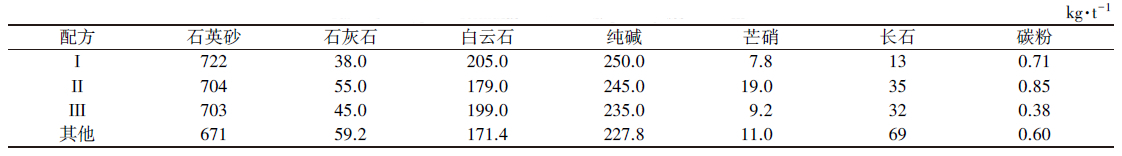

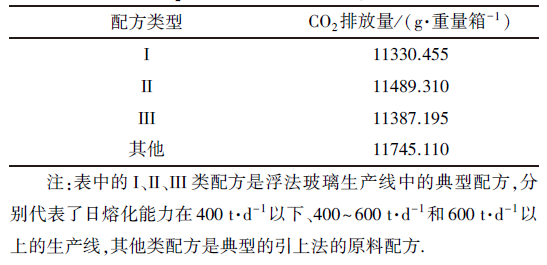

调查中发现, 尽管不同的平板玻璃生产线因原料品位、工艺流程、玻璃特性不同等原因, 导致其配方各有差异, 但不同配方中使用的原料是大致相同的.根据文献(徐志明等, 2012)中的方法, 根据不同日熔化量将浮法玻璃分类, 典型配方如表 3所示, 其中的Ⅰ、Ⅱ、Ⅲ类配方是浮法玻璃生产线中的典型配方, 分别代表了日熔化能力在400 t·d-1以下、400~600 t·d-1和600 t·d-1以上的生产线, 用典型的引上法的原料配方作为其他类配方, 以方便后续比较.

| 表 3 国内平板玻璃生产线中典型的原料配方 Table 3 Typical formulas of different plate glass lines in China |

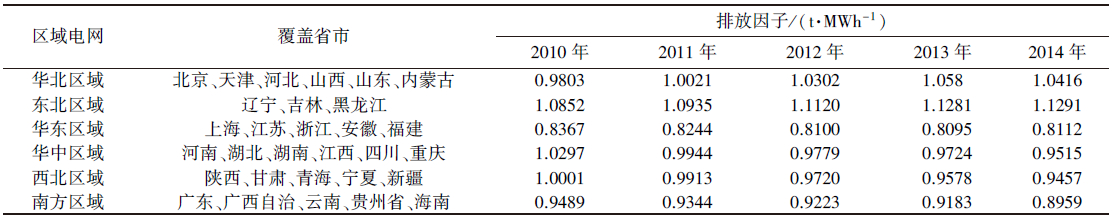

电力排放因子:不同地区因电力结构等因素不同, 电力的CO2排放因子也有所差异.国家发展和改革委员会应对气候变化司(2006—2015) 研究确定了中国区域电网基准线排放因子, 将区域电网统一划分为东北、华北、华东、华中、西北和南方电网(其中不包括西藏自治区、香港、澳门特别行政区和台湾省).表 4中列出了近5年全国区域电网的基准线排放因子(以CO2计).

| 表 4 中国区域电网基准线排放因子 Table 4 Emission factors of different power grids |

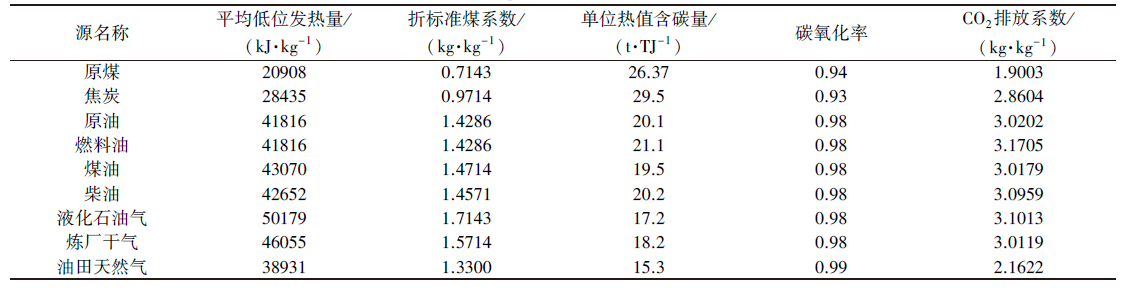

过程排放参数:碳酸盐的排放因子参考了《中国平板玻璃生产企业温室气体排放核算方法与报告指南(试行)》附表中的推荐值.化石燃料的排放因子由《综合能耗计算通则》(GB/T 2589—2008) 和《省级温室气体清单编制指南》(发改办气候[2011]1041号)中提供的数据计算, 整理后的常用燃料的CO2排放系数见表 5.

| 表 5 常用燃料的CO2排放系数 Table 5 The CO2 emission factor for common fuel |

化石燃料排放因子:化石燃料的排放因子由《综合能耗计算通则》(GB/T 2589—2008) 和《省级温室气体清单编制指南》(发改办气候[2011]1041号)中提供的数据计算.

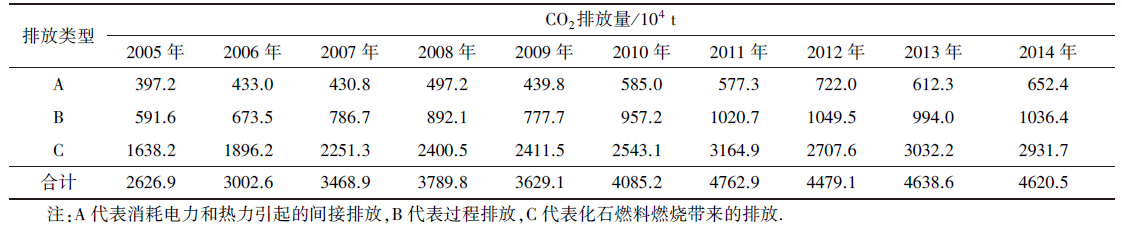

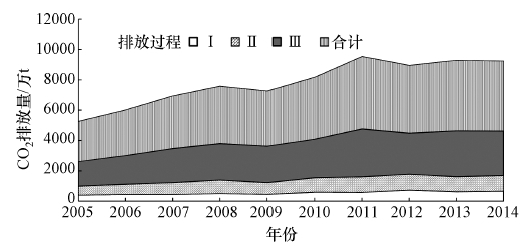

3 结果分析(Results) 3.1 我国平板玻璃生产总量碳排放分析通过核算各企业生产线的碳排放情况, 得到了中国平板玻璃行业近10年来的CO2排放情况(表 6).

| 表 6 中国平板玻璃行业CO2排放量 Table 6 CO2 emission from the flat glass industry in China |

CO2总排放量与平板玻璃的产量密切相关, 如图 2所示, 2005—2014年期间随着平板玻璃产量逐年增加, CO2排放量也逐年增加, 并于2011年达到峰值后逐渐趋缓.在过去10年中, 我国房地产、汽车等相关行业快速发展, 极大地拉动了玻璃产品的需求, 平板玻璃的产能也得到迅速增长.2009年已经出现下滑的市场在4万亿“扩需”拉动和“救市”政策的刺激下连续3年大幅上升.然而平板玻璃产能过剩问题一直制约着行业健康发展, 受市场需求减少、玻璃价格大幅下降等因素影响, 平板玻璃产量在2011年后开始逐步趋缓.

|

| 图 2 中国平板玻璃行业CO2排放量 Fig. 2 CO2 emissions from the flat glass industry in China |

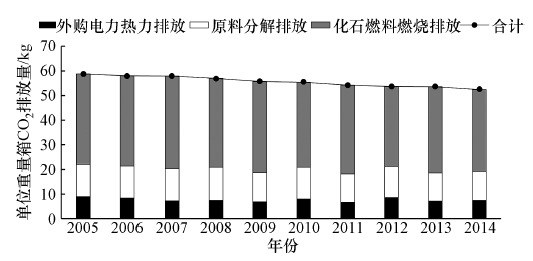

根据本文的研究范围, 2014年我国生产单位重量箱平板玻璃不同生命周期阶段的CO2排放贡献如图 3所示.分析表明, 单位重量箱玻璃碳排放主要来自于生产过程直接排放, 占比为85.9%, 其中, 化石燃料燃烧排放占比为63.5%, 工艺过程排放占比为22.4%, 间接排放占比为14.1%.从历年数据分析表明, 化石燃料燃烧一直是最大的贡献者, 占比为61%~67%;其次是工艺排放, 占比为20%~24%;电力排放占比维持在12%~15%.

|

| 图 3 单位重量箱平板玻璃CO2排放量 Fig. 3 CO2 emissions per weight box glass |

从单位重量箱玻璃碳排放总量分析, 一直处于下降趋势, 从2005年的58.79 kg下降到2015年的52.46 kg, 下降幅度达12%.其中, 燃料燃烧碳排放下降10.1%, 生产工艺碳排放下降12.5%, 电力碳排放下降20.0%.这主要是由于浮法生产技术带来的生产水平提高、生产规模扩大等原因引起的.浮法生产技术的最大优势是能耗的降低, 浮法技术的推广使得更大的熔窑得以应用, 相较于中小型熔窑, 大型熔窑的保温效果更好和燃料利用效率更高, 使得浮法玻璃每重量箱熔化标准煤耗比普通玻璃低10%左右, 碳排放相对较少.单位重量箱玻璃的综合能耗从2005年的20.05 kg标煤下降到2014年的15.6 kg标煤, 减少了22%.2005年全国平板玻璃生产中浮法工艺比例为79%, 2014年已经提高到90%左右, 可见, 浮法工艺的推广使用有效地降低了我国平板玻璃行业的碳排放.

3.3 典型配方的CO2排放量本文也比较了典型的玻璃配合料的配方在热分解时CO2排放量的差异, 不同配方间的排放量如表 7所示, 其中最大的差别达到了3.5%左右.考虑到平板玻璃资源消耗量大, 优化配合料的配方在减少平板玻璃生产过程中的碳排放有很大的潜力.

| 表 7 典型配方下的配合料热分解CO2排放量 Table 7 CO2 emission from different glass formulas |

节能是平板玻璃行业减排的最重要途径.配合料粒化预热、熔窑保温、富氧燃烧、余热综合利用等技术是未来平板玻璃节能的重要途径.传统的粉状配合料由于热导率小, 在熔化时固相接触面积小, 反应速度慢, 从而增加了相应的能耗.随着浮法玻璃窑炉朝着大型化方向发展, 配合料块化、粒化和预热技术成为未来发展的趋势.富氧燃烧技术、纯氧助燃技术、全氧燃烧技术的开发应用, 不仅能有效降低能源消耗26%~30%, 而且能有效减少NOx排放, 提高熔窑的熔化能力, 提高玻璃成品质量, 延长熔窑使用寿命(赵恩录, 2015).平板玻璃余热综合利用仍有潜力, 以500 t·d-1规模的浮法线为例, 据测算具有1000 kW的发电能力, 可满足生产线自身近40%的用电, 节能8%左右.

控制玻璃配合料的气体率是平板玻璃行业减排的主要途径.根据生产线的实际情况, 合理调整配合料配方, 控制配合料的气体率, 同时采取添加活性原料、合理增加碎玻璃的回炉率等手段, 可以有效减少原料在生产过程中的CO2排放量.

未来要进一步淘汰平板玻璃的落后产能, 坚决淘汰规模小、能耗高、质量差、环境污染严重的小规模生产线(如小规模平拉工艺)等落后的平板玻璃生产线; 同时对新引入的玻璃生产线要有严格的限制, 宜采用浮法生产工艺、熔窑日熔量在650 t以上的生产线, 以达到较好的能源利用效率.

5 结论(Conclusions)1) 能源消耗是平板玻璃行业碳排放的主要来源, 外购电力与燃料消耗带来的CO2排放量占总排放量的80%左右, 因此, 平板玻璃工业节能是促进CO2减排的主要途径.

2) 平板玻璃生产原料中碳酸盐的热分解是CO2的主要来源之一, 占总排放量的20%左右.典型的配合料的配方在生产过程中由于碳酸盐分解带来的CO2排放量有差异, 最高达到3.5%左右.考虑到平板玻璃对原材料消耗量大, 控制平板玻璃配合料的气体率, 在减少平板玻璃生产过程中的CO2排放有很大潜力.

3) 大型熔窑在节能、保温等方面要优于中、小型熔窑, 熔化单位质量的配合料所需燃料更少.对于新建的平板玻璃项目, 推荐使用天然气并配备大型熔窑(日熔化量650 t以上)的浮法玻璃生产线, 以减少CO2排放.

陈文娟, 聂祚仁, 王志宏. 2006. 中国平板玻璃生命周期清单与特征化[J]. 中国建材科技, 2006, 15(3): 54–58.

|

Glass for Europe.2010.Life cycle assessment of clear float glass for building applications[OL]. 2016-11-01 http://www.glassforeurope.com/en/issues/life-cycle-analysis.php#4.

|

国家发展和改革委员会. 2008. GB/T 2589—2008. 综合能耗计算通则[S]. 北京: 中国标准出版社

|

国家发展和改革委员会应对气候变化司. 2006—2015. 全国区域电网的基准线排放因子[Z].

|

国家发展和改革委员会. 2013. 发改办气候〔2013〕2526号. 中国平板玻璃生产企业温室气体排放核算方法与报告指南[S]. 北京: 中国标准出版社

|

国家发展改革委应对气候变化司. 2011. 发改办气候1041号. 省级温室气体清单编制指南[S]. 北京: 中国标准出版社

|

IP CC. 2006. IPCC Guidelines for National Greenhouse Gas Inventories, Prepared by the National Greenhouse Gas Inventories Programme[M]. Hayama: Institute for Global Environmental Strategies.

|

Kennedy C, Steinberger J, Gasson B, et al. 2010. Methodology for inventorying greenhouse gas emissions from global cities[J]. Energy Policy, 38(9): 4828–37.

DOI:10.1016/j.enpol.2009.08.050

|

Lidiane S, Sérgio A, Vanderley M. 2016. Variability in the life cycle of concrete block CO2 emissions and cumulative energy demand in the Brazilian Market[J]. Construction and Building Materials, 114: 588–594.

DOI:10.1016/j.conbuildmat.2016.03.134

|

Shan Y L, Liu Z, Guan D B. 2016. CO2 emissions from China's lime industry[J]. Applied Energy, 166: 245–252.

DOI:10.1016/j.apenergy.2015.04.091

|

孙晋. 2011. 中国平板玻璃产业国际竞争力研究[D]. 大连: 东北财经大学. 50-70

|

Tian Y, Zhu Q, Geng Y. 2013. An analysis of energy-related greenhouse gas emissions in the Chinese iron and steel industry[J]. Energy Policy, 56(3): 52–61.

|

田梁英, 梁新辉, 孙诗兵, 等. 2010. 日用玻璃原料与燃料对CO2减排影响的研究[J]. 玻璃与搪瓷, 2010, 38(6): 6–17.

|

徐志明, 余海湖, 徐铁梁. 2012. 平板玻璃原料及生产技术[M]. 北京: 冶金工业出版社.

|

Xu W Q, Wan B, Zhu T Y, et al. 2016. CO2 emissions from China's iron and steel industry[J]. Journal of Cleaner Production, 139: 1504–1511.

DOI:10.1016/j.jclepro.2016.08.107

|

苑卫军, 朱鹏程, 李建胜. 2009. 玻璃生产常用燃料的应用与CO2排放[J]. 玻璃, 2009, 36(10): 24–26.

DOI:10.3969/j.issn.1003-1987.2009.10.008 |

杨健. 2010. 节能降耗是平板玻璃工业发展的必经之路[A]. 中国建材产业发展研究论文集[C]. 北京: 中国建材工业经济研究会. 242-247

|

张浩, 王洪涛, 侯萍. 2011. 基于生命周期评价的中国浮法玻璃燃料对比分析[J]. 化学工程与装备, 2011(5): 141–143.

|

张群, 龚先政, 王志宏, 等. 2008. 典型玻璃生产线的生命周期评价研究[C]. 2008年全国玻璃窑炉技术研讨交流会. 天津. 102-107

|

中国玻璃网. 2016. 全国浮法玻璃生产线条数, 投产日期和所生产品种、厚度、等级、库存统计表[DB/OL]. 2016-05-05 http://www.glassinfo.com.cn/market/dt.php?&pg=11.

|

中国建筑玻璃与工业玻璃协会. 2016. 2015年中国玻璃行业年会特刊[J]. 中国玻璃, 2016(4): 2–12.

|

赵恩录. 2015. 玻璃熔窑全氧燃烧技术问答[M]. 北京: 中国建材工业出版社.

|

2017, Vol. 37

2017, Vol. 37