2. 华北电力大学能源动力与机械工程学院, 保定 071003

2. School of Energy, Power and Mechanical Engineering, North China Electric Power University, Baoding 071003

柴油机碳烟颗粒不仅会吸附各种尘粒、致癌物和病原微生物等, 而且是雾霾形成的“罪魁祸首”之一, 对人类健康与生态环境的危害极大(Bagheri et al., 2018; María et al., 2018; Nossova et al., 2018).随着汽车排放法规日益严格, 人们采取各种措施进行排放控制, 目前控制碳烟排放的方法主要有:新型替代燃料、发动机优化设计和排放后处理装置(Wang et al., 2017; Lee et al., 2018; Felipe et al., 2018; Rao et al., 2018).前两种方法虽能改善碳烟燃烧性能及效率, 但不能有效去除碳烟颗粒.对柴油机碳烟排放后处理技术主要有:连续再生颗粒捕集器(Iojoiu et al., 2018; Zhan et al., 2016)、低温等离子体(Zhao et al., 2018)、介质阻挡放电协同催化(Krzysztof et al., 2017)、电催化氧化法(Feng et al., 2016)等.颗粒过滤器(DPF)与高效催化剂耦合技术可降低颗粒捕集器再生温度, 提高碳烟去除效率, 是目前去除碳烟颗粒最经济有效的方法之一(Yang et al., 2018; Fabien et al., 2016), 而催化剂制备与活性优化是该技术的核心(Marchitti et al., 2016; Wang et al., 2016; Shimokawa et al., 2015).因此, 制备高活性的催化剂已成为降低柴油机碳烟颗粒的技术关键.

目前用于碳烟催化燃烧的催化剂种类主要有:贵金属、碱土金属、过渡金属、金属氧化物、钙钛矿复合型和熔盐型等复合金属氧化物(Fang et al., 2014; Meng et al., 2013).镧系钙钛矿(LaBO3)型催化剂具有价格低廉、催化活性强和化学热稳定性高等优势, 在柴油机碳烟催化燃烧方面已引起高度关注(Zou et al., 2014).研究表明, 通过A、B双位掺杂金属元素的方法, 可提高镧系钙钛矿型催化剂对碳烟的催化氧化活性.掺杂的金属元素主要有Co、Sr、Mn、Ce、Al和K等(Feng et al., 2014; Wu et al., 2014).CeO2属于萤石氧化物, 具有多价态转化、良好的储放氧和优异的氧化还原等特性, 在电池电极、催化燃烧和气敏传感器等领域已有广泛应用(Lushnikov et al., 2018).由于CeO2高温热稳定性能较差, 使其对碳烟的催化氧化能力受到了一定的限制.而Ce作为镧系元素之一, 其最外层电子结构为4f25d06s2, 空闲的5d轨道有利于电子转移, 呈现出多价态特性(Ievgen et al., 2018), 故常作为掺杂元素来改善钙钛矿催化剂氧化活性.研究表明, 以LaMnO3为基础框架, 通过A位掺杂Ce和B位掺杂Ni制备的La0.8Ce0.2Mn1-xNixO3催化剂, 随着Ni取代量增加, 碳烟的氧化反应温度、活化能和指前因子均先降低后增加, 当Ni取代量为0.2时, La0.8Ce0.2Mn0.8Ni0.2O3催化剂对碳烟呈现出较好的催化性能(武政杰等, 2015).铁酸镧(LaFeO3)是典型镧系钙钛矿型复合金属氧化物, 具有稳定性高、敏感性好和催化氧化性独特等优点, 对碳烟的催化燃烧作用较好.目前, 制备A、B双位掺杂铁酸镧(LaFeO3)催化剂的方法有:共沉淀法(代方方等, 2017; 李倩等, 2012)、溶胶-凝胶法(张旺等, 2017)、喷雾热分解法(胡明江等, 2014)和静电纺丝法(Hu et al., 2017)等.其中, 静电纺丝法制备的纤维具有比表面积大、孔隙率高、易成膜等优势.目前, 采用静电纺丝法制备La1-xCexFe0.7Co0.3O3-δ网状多层异质纳米纤维, 并用于对柴油机碳烟颗粒催化燃烧的研究鲜有报道.因此, 本文采用静电纺丝法制备A、B位分别掺杂Ce和Co的La1-xCexFe0.7Co0.3O3-δ纳米纤维, 采用XRD、SEM、FT-IR、H2-TPR和O2-TPD等技术分析Ce掺杂前后催化剂结构、微观形貌及理化特性的变化规律, 研究催化稳定性和催化燃烧机理.同时, 采用程序升温氧化(TPO)技术评价催化剂对碳烟的催化燃烧活性, 旨在为柴油机尾气中碳烟催化燃烧选定合适的催化剂.

2 材料与方法(Materials and methods) 2.1 催化剂制备采用静电纺丝法制备系列La1-xCexFe0.7Co0.3O3-δ(x=0、0.1、0.2、0.3和0.4)纳米纤维.制作过程为:按一定比例取硝酸镧(LaN3O9·6H2O)、硝酸铈(Ce(NO3)3·6H2O)、硝酸铁(Fe(NO3)3·9H2O)和硝酸钴(Co(NO3)3·6H2O), 将其溶解于20 mL乙醇和80 mL去离子水中形成混合溶液, 放入J320型搅拌器中剧烈搅拌50 min, 再加入0.6 g聚乙烯基吡咯烷酮(PVP)和3 mL二甲基甲酰胺(DFM), 在室温下搅拌8 h, 得到足够粘度供静电纺丝用的前驱体溶液.然后用聚乙烯软管将注射器与不锈钢喷头(内径0.15 mm)相连.转鼓收集装置与喷头距离为15 cm, 转鼓旋转速度为150 r·min-1.纺丝过程中的环境湿度和温度分别保持在30%和35 ℃左右.最后将前驱体溶液放入注射器中, 在15 kV电压作用下进行纺丝, 并将纳米纤维收集至旋转的金属丝收集装置表面.将制得的纳米纤维置于马弗炉中700 ℃焙烧2 h, 除去纳米纤维中的PVP与硝酸盐等组分, 即制得La1-xCexFe0.7Co0.3O3-δ(x=0、0.1、0.2、0.3和0.4)5种催化剂试样, 其中, x代表Ce的质量百分比.

2.2 催化剂表征催化剂La1-xCexFe0.7Co0.3O3-δ相组成分析在XRD-7000型X射线衍射仪上进行, X射线源为Cu Kα(λ=0.154 nm), 管电压为45 kV, 管电流为40 mA, 扫描速度为10 °·min-1, 扫描范围2θ=10°~80°.采用EOL型扫描电子显微镜进行微观形貌(SEM)和元素分布分析(EDS).催化剂化学元素组成分析采用K-Alpha型X射线光电子能谱仪完成, 以单色Al Ka射线作为激发源, 功率为300 W.催化剂红外光谱(FT-IR)在VERTEX70型红外光谱仪上进行, 扫描范围为400~4000 cm-1, 分辨率为2 cm-1.催化剂升温还原(TPR)和升温脱附(TPD)反应试验采用AutoChem Ⅱ2920型程序升温吸附脱附仪完成.

2.3 催化剂活性评价采用程序升温氧化(TPO)技术来评价催化剂的催化燃烧活性, 升温速率为5 ℃·min-1, 反应气氛为10% O2/Ar标准混合气, Ar为平衡气, 气体流量均为50 mL·min-1.采用Degussa公司生产的Printex-U商业碳黑模拟柴油机碳烟颗粒物.按照质量比10:1分别称取催化剂与碳黑, 采用松散接触方式混合后, 填充于微型固定床石英反应器的石英管中, 采用石英棉封堵于石英管两端防止催化剂样品溢出.首先将惰性气体(Ar)通入反应管于200 ℃下预处理0.5 h.待降至室温后, 再将标准混合气体通入石英管, 以5 ℃·min-1速率升温至700 ℃进行碳烟催化燃烧.用配备了Porpark Q色谱柱的GC-9860Ⅱ型气相色谱仪在线检测产物CO和CO2.CO2选择率(S)为反应生成的CO2体积与生成的CO和CO2总体积之比, 由反应产物(CO和CO2)浓度曲线积分求算碳烟转化效率.为了评价催化剂对碳烟的催化燃烧能力, 将碳烟总质量减少5%时的温度定义为起燃温度Tig, 碳烟最大失重速率对应的温度定义为最大燃烧温度Tm, 碳烟质量不再发生变化时的最低温度定义为燃尽温度Tf.

3 结果与讨论(Results and discussion) 3.1 相组成与结构分析由催化剂La1-xCexFe0.7Co0.3O3-δ(x=0、0.1、0.2、0.3和0.4)的X射线衍射图谱(图 1a)可知, 在22.63°、32.22°、39.73°、46.21°、52.04°、57.45°、67.41°和76.69°附近出现了LaFeO3特征衍射峰, 与其标准卡片(JCPDS75-0541)的晶面(100)、(110)、(111)、(200)、(210)、(211)、(220)和(310)相吻合.随着Ce掺杂量增加, 催化剂(x=0、0.1、0.2和0.3)特征衍射峰逐渐减弱, 表明催化剂形成了钙钛矿结构.由31.0°~33.5°局部放大XRD谱图(图 1b)可知, 当Ce掺杂量大于0.1时, 催化剂特征衍射峰向衍射角减小方向轻微偏移, 这主要是由Ce离子半径(0.102 nm)比La离子半径(0.103 nm)小, Ce离子部分取代La离子晶格位置造成的(Yu et al., 2017).在28.6°和36.8°处呈现了两个新衍射峰, 分别归属于萤石相结构CeO2(用“○”表示)和立方尖晶石结构Co3O4(用“■”表示).当Ce掺杂过量时, 催化剂(x=0.4)特征衍射峰强度减弱, 表明该催化剂表面结晶程度降低.根据晶面(110)衍射峰半峰宽, 由谢乐公式计算的催化剂表征参数(表 1)可知, 随着Ce掺杂量增加, 比表面积由x=0时的18.41 m2·g-1增至x=0.3时的25.68 m2·g-1, 孔容积由x=0时的0.11 cm3·g-1增至x=0.3时的0.18 cm3·g-1, 纤维直径由x=0时的200.34 nm增至x=0.3时的252.78 nm.当Ce掺杂过量时, 催化剂(x=0.4)的比表面积、孔容积和直径均有降低.

|

| 图 1 La1-xCex Fe0.7Co0.3O3-δ纳米纤维的XRD(a, b)图谱和FTIR(c)光谱 Fig. 1 XRD profiles(a, b) and FTIR spectra(c) of La1-xCexFe0.7Co0.3O3-δ nanofiber |

| 表 1 La1-xCexFe0.7Co0.3O3-δ纳米纤维表征参数 Table 1 Characteristic parameters of La1-xCexFe0.7Co0.3O3-δ nanofiber |

ABO3钙钛矿基本结构单元是BO6八面体, BO6的间隙原子是A位阳离子(Chanmin et al., 2017).由催化剂样品(x=0、0.1、0.2、0.3和0.4)的FTIR光谱(图 1c)可知, 催化剂主要有3种红外振动峰, 分别位于430、545和600 cm-1处, 这与LaFeO3钙钛矿结构红外特征峰一致.545 cm-1和600 cm-1处的振动峰归属于BO6八面体中的Fe—O或Co—O伸缩振动, 而波数430 cm-1处的振动峰归属于BO6八面体中的O—Fe—O或O—Co—O弯曲振动(路良泽等, 2014).这表明Ce掺杂后的催化剂中存在ABO3钙钛矿结构且非常稳定.当Ce掺杂量为0.2时, 在675 cm-1处出现了新的Co—O伸缩振动峰, 为Co3O4特征峰.原因是Ce3d进入La1-xCexFe0.7Co0.3O3-δ晶格后改变了Fe—O或Co—O键结构.随着Ce掺杂量增加, 430、545和600 cm-1处振动峰强度变弱、峰宽变大, 这与催化剂样品XRD相分析结果一致.

3.2 表面化学成分分析催化剂La1-xCexFe0.7Co0.3O3-δ(x=0、0.1、0.2、0.3和0.4)的X射线光电子能谱如图 2所示.由La3d的XPS光谱(图 2a)可知, La3d5/2的结合能为833.5和837.4 eV, La3d3/2的结合能为850.5和855.5 eV, 呈现了较强的携上卫星峰(李曦峰等, 2017).这是由于La3d5/2和La3d3/2内壳层电子电离后引起La3d特征峰劈裂造成的.Ce掺杂后, 峰位没有改变, 表明La主要以La3+存在.由Ce3d的XPS光谱(图 2b)可知, Ce3d5/2的特征峰(v、v″、v''')结合能分别为881.6、888.3和897.4 eV, Ce3d3/2的特征峰(u、u″、u''')结合能分别为900.2、906.4和916.3 eV, 没有发现Ce3+特征峰(885.6和903.9 eV), 表明催化剂样品中Ce主要以Ce4+存在.随着Ce掺杂量增加, 催化剂(x=0、0.1、0.2、0.3和0.4)特征峰强度依次增强, 有利于产生更多的晶格氧缺陷, 提高催化剂储放氧性能.由Co2p的XPS光谱(图 2c)可知, Co2p的两个结合能峰值分别为780.5和795.8 eV, 分别对应于Co3+和Co2+结合能峰.随着Ce掺杂量增加, 催化剂(x=0、0.1、0.2和0.3)特征峰向高结合能方向移动, 这表明Co3+与Co2+之间变价有利于电子转移, 有助于增加催化剂氧化性能(邬红龙等, 2016).但Ce掺杂过量时, 催化剂(x=0.4)特征峰向低结合能方向移动, 说明该催化剂的Co3+与Co2+之间变价趋势明显减弱, 氧化性能降低.由Fe2p的XPS光谱(图 2d)可知, Fe2p结合能峰值710.5和724.4 eV分别对应于Fe3+的2p3/2和2p1/2.Fe2p结合能峰值713.6和728.8 eV分别对应于Fe4+的2p3/2和2p1/2(Lee et al., 2016).催化剂中出现的Fe4+是由A位掺加Ce离子引起B位Fe离子化合价变迁造成的.由O1s的XPS光谱(图 2e)可知, O1s结合能在527.1~530.1 eV的峰对应晶格氧(O2-), 结合能在530.5~532.4 eV的峰为化学吸附氧(O-).对XPS光谱的O1S数据进行解析与拟合可知, 催化剂(x=0、0.1、0.2、0.3和0.4)晶格氧(Olat)含量均大于吸附氧(Oads)含量, 且Olat/Oads分别为1.06、1.11、1.12、1.56和1.19, 这表明催化剂(x=0.3)活性最强.

|

| 图 2 La1-xCexFe0.7Co0.3O3-δ纳米纤维的XPS光谱 (a.La 3d, b.Ce 3d, c.Co 2p, d.Fe 2p, e.O 1s) Fig. 2 XPS profiles of La1-xCexFe0.7Co0.3O3-δ nanofiber (a.La 3d, b.Ce 3d, c.Co 2p, d.Fe 2p, e.O 1s) |

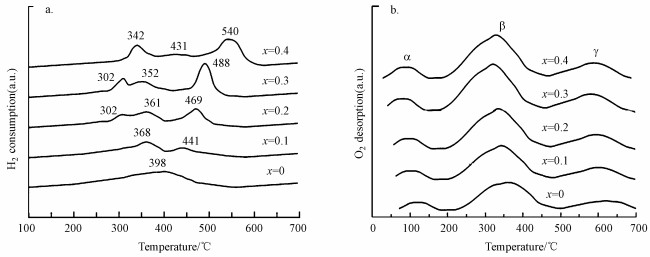

H2-TPR可反映催化剂含有的可还原物种数量与其被还原难易程度, 还原峰温度越低, 催化剂的活性氧种数量越多, 则对碳烟的氧化活性越强.由催化剂H2-TPR曲线(图 3a)可知, 催化剂(x=0)还原峰温度为398 ℃, 对应于Fe4+向Fe3+还原过程.随着Ce掺杂量增加, 催化剂(x=0.1、0.2和0.3)还原峰温度均向低温移动, 分别为368、361和352 ℃, 这是由替代A位La的Ce具有优异的氧储存能力造成的.另外, 在300~550 ℃之间还出现了2个新还原峰, 300~350 ℃对应的低温还原峰归因于催化剂表面Co3O4的生成, 430~550 ℃对应的高温还原峰归因于CeO2晶格中Ce4+向Ce3+还原过程.当Ce掺杂量为0.3时, La0.7Ce0.3Fe0.7Co0.3O3-δ还原温度下降幅度最大, 说明催化剂氧化还原能力提高, 这与XRD与FTIR分析结果相吻合.当Ce掺杂过量时, 催化剂(x=0.4)还原峰向高温移动, 说明该催化剂氧化还原能力开始变差, 这是由该催化剂表面生成的Co3O4和CeO2过量造成的.

|

| 图 3 La1-xCexFe0.7Co0.3O3-δ纳米纤维的H2-TPR(a)和O2-TPD(b)图谱 Fig. 3 H2-TPR spectra (a) and O2-TPD spectra(b) of La1-xCexFe0.7Co0.3O3-δ nanofiber |

O2-TPD可分析催化剂表面吸附氧物种, 由催化剂O2-TPD曲线(图 3b)可知, 在升温过程中, 催化剂呈现了3种活性氧种脱附峰, 分别是物理吸附氧或弱化学吸附氧(α)、强化学吸附氧, 甚至是晶格氧(β)和催化剂表面吸附氧(γ).随着Ce掺杂量增加, 催化剂(x=0、0.1、0.2和0.3)活性氧物种脱附峰依次增强, 脱附温度向低温方向移动, 脱附曲线积分面积依次增大, 说明活性氧物种数量增多, 脱附能力增强, 这与H2-TPR分析结果一致.当Ce掺杂过量时, 催化剂(x=0.4)脱附峰强度减弱, 脱附温度回升, 脱附积分面积减小.这是由于Ce掺杂过量导致催化剂(x=0.4)比表面积、孔容积和纤维直径变小, 使催化剂氧活性物种数量减少, 这与XRD分析结果一致.综合上述分析可知, 催化剂(x=0.3)吸附氧物种数量较多、活性较强, 故其催化活性最优.

3.4 形貌与元素分布分析由催化剂(x=0.3)SEM像(图 4a)可知, 纤维表面光滑, 结晶程度明显.纤维平均直径约252.54 nm, 纤维间呈网状重叠多层结构, 这有利于气相碳烟扩散传输, 同时能有效吸附固相碳烟颗粒, 使碳烟和催化剂充分接触, 增多了催化剂活性位数量, 有利于提高其催化氧化性能, 实现了对碳烟颗粒的“过滤+催化燃烧”双重功效.由催化剂(x=0.3)的X射线能量色散谱(图 4b~4e)分析结果可知, 该催化剂由La、Ce、Fe、Co和O组成, 各个元素在纤维内分布较均匀.利用EDS图谱数据计算La、Ce、Fe和Co质量比分别为68.76:33.76:69.54:29.23, La、Ce、Fe和Co相对原子质量分别为138.91、140.12、55.85和58.93, 则La、Ce、Fe和Co的摩尔比为4.95:2.41:12.45:4.96, 而制备所用的试剂比例为:n[La(NO3)3·6H2O]:n[Ce(NO3)3·6H2O]:n[Fe(NO3)3·9H2O]:n[Co(NO3)3·6H2O]=5:2.5:12.5:5.这表明催化剂制备所用配比量与EDS测定元素数据计算结果基本吻合.

|

| 图 4 La1-xCex Fe0.7Co0.3O3-δ纳米纤维的SEM图谱(a)和EDS图谱(b~e) Fig. 4 SEM pattern (a) and EDS patterns (b~e) of La1-xCex Fe0.7Co0.3O3-δ |

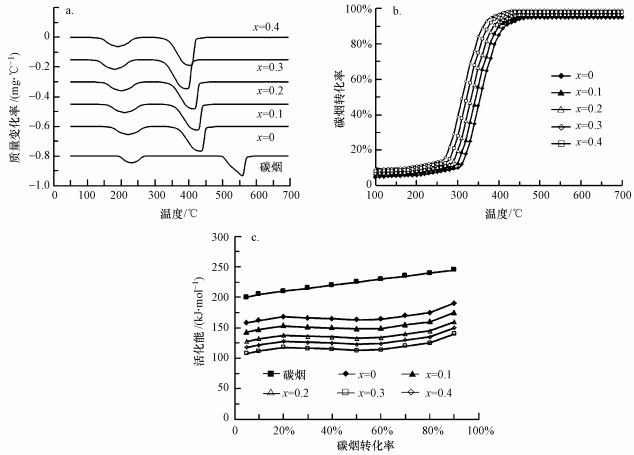

催化剂催化燃烧活性评价参数为起燃温度Tig、最大催化燃烧温度Tm、燃尽温度Tf与催化温度范围ΔT(ΔT=Tf-Tig).由La1-xCexFe0.7Co0.3O3-δ对碳烟的催化活性评价参数(表 2)可知, 无催化剂作用时, 碳烟催化活性参数(Tig、Tm、Tf)分别为505、555和560 ℃.CO2选择性为38.6%, 表明催化燃烧过程中有大量CO生成.催化剂(x=0、0.1、0.2、0.3和0.4)作用时, Tig、Tm、Tf均有明显降低, Tig分别降低了130、138、153、175和162 ℃, Tm分别降低了102、113、122、145和131 ℃, Tf分别降低了96、108、115、134和127 ℃.CO2选择性分别提高至90.7%、92.2%、94.4%、98.2%和96.5%, 表明催化剂对碳烟的催化氧化性能较好.从本文结果可以发现, 催化剂(x=0.3)的Tig、Tm、Tf下降幅度最为明显, 对CO2选择率最好, 这说明催化剂(x=0.3)对碳烟催化氧化活性最好.由催化剂(x=0、0.1、0.2、0.3和0.4)对碳烟的程序升温氧化反应曲线(图 5a)可知, 不管催化剂是否参与催化, 碳烟热解过程均有2个失重区域:低温区与高温区.低温区对应碳烟挥发成分析出过程, 高温区对应碳烟催化燃烧过程.随着Ce掺杂量增加, 碳烟的2个失重区域向低温方向转移, 表明Ce掺杂能提高碳烟催化活性.当Ce掺杂量为0.3时, 催化剂高温区的失重温度最小.当Ce掺杂量为0.4时, 催化剂高温区的失重温度大于催化剂(x=0.3), 这可能是因为Ce过量掺杂, 破坏了催化剂完整的钙钛矿型晶格结构, 使其催化活性有所降低.由催化剂(x=0、0.1、0.2、0.3和0.4)对碳烟催化转化效率(图 5b)可知, 当温度小于300 ℃时, 催化剂(x=0、0.1、0.2、0.3和0.4)对碳烟的催化转化效率呈缓慢升高趋势, 此时催化剂对碳烟催化方式是物理吸附或弱化学吸附.当温度大于300 ℃时, 碳烟转化率快速上升至最大转化率, 这是由催化剂3个活性氧物种(α、β和γ)共同对碳烟催化氧化造成的.Feng等(2015)制备的La1-xCexFe1-yCoyO3对碳烟的最大转化效率为95.8%, 武政杰等(2015)制备的La0.8Ce0.2Mn0.8Ni0.2O3对碳烟的最大转化效率为91.4%, 而本研究制备的催化剂(x=0、0.1、0.2、0.3和0.4)对碳烟的最大转化效率分别为93.4%、95.2%、96.2%、98.7%和97.1%.催化剂活化能是评价碳烟催化氧化过程与机理的重要指标, 采用Flynn-Wall-OZAWA法(Wang et al., 2017)对碳烟催化燃烧相关数据进行计算, 得到催化剂(x=0、0.1、0.2、0.3和0.4)作用下的碳烟活化能与转化率的关系曲线如图 5c所示.由图 5c可知, 当碳烟转化率从5%增至90%时, 碳烟活化能从200 kJ·mol-1线性增至245 kJ·mol-1.在催化剂作用条件下, 当碳烟转化率小于60%时, 碳烟活化能呈先升高再降低变化趋势.当碳烟转化率从60%增至90%时, 碳烟活化能呈增长趋势.催化剂(x=0、0.1、0.2、0.3和0.4)对应的碳烟平均活化能分别为174、159、143、123和134.5 kJ·mol-1, 这表明催化剂(x=0.3)对碳烟催化活性较好.分析其原因主要是:①催化剂(x=0.3)的氧物种数量和强度、比表面积与孔隙容积在系列催化剂中最大;②催化剂(x=0.3)呈网状多层结构, 对碳烟颗粒具有“过滤+催化”的双重作用.

| 表 2 La1-xCex Fe0.7Co0.3O3-δ活性评价参数 Table 2 Characteristic parameters of La1-xCex Fe0.7Co0.3O3-δ |

|

| 图 5 催化剂催化燃烧性能曲线 Fig. 5 catalytic combustion curve of La1-xCexFe0.7Co0.3O3-δ |

由采用程序升温氧化(TPO)方法对催化剂(x=0.3)进行的5次循环稳定性测试结果(图 6)可知, 首次循环测试时, 碳烟催化活性参数(Tig、Tm、Tf)分别为329.5、409.8和421.1 ℃, 碳烟最大转化率为98.5%.随着循环次数增加, 碳烟催化活性参数(Tig、Tm、Tf)稍有升高, 而碳烟平均转化率略有降低.第5次循环时, 碳烟催化活性参数(Tig、Tm、Tf)分别为331.9、410.8和422.9 ℃.碳烟最大转化率为98.1%.通过对5次碳烟稳定性循环测试数据拟合可知, 碳烟的Tig、Tm、Tf与最大转化率的稳定标准差分别为0.24、0.17、0.28和0.14.通过对碳烟催化产物进行检测分析, 结果发现, 最终产物是CO2/CO、H2O和少量金属及硫酸盐等不挥发组分, 说明制备的催化剂具有较好的深度氧化性能.

|

| 图 6 催化剂(x=0.3)催化燃烧稳定性能 Fig. 6 Catalytic combustion stability curve of La0.7Ce0.3Fe0.7Co0.3O3-δ |

由催化剂晶体结构单元(图 7a)可知, 该催化剂BO6由FeO6与CoO6两种八面体组成, 同时在A位由La与Ce两种元素配制组成.由图 7b可知, 催化剂与碳烟混合采用“松散接触”方式, 可对碳烟颗粒进行过滤, 待其被氧化缩小后, 再进入网状多层结构内部空隙进行催化氧化, 实现了催化剂对碳烟“过滤+催化”的双重催化作用.由催化剂能带分布图(图 7c)可知, LaFeO3和CeO2的价带(VB)分别为2.22 eV和2.44 eV, 导带(CB)分别为0.19 eV和-0.32 eV, 禁带宽度(Eg)分别为2.03 eV和2.76 eV.随着Ce掺杂量增加, 催化剂La1-xCexFe0.7Co0.3O3-δ禁带宽度(Eg)在2.03~2.2 eV范围内逐渐增加.碳烟催化燃烧机理为:通过富集作用使碳烟被吸附于催化剂表面, La1-xCexFe0.7Co0.3O3-δ在温度激发作用下使电子从价带(VB)跃迁至导带(CB), 与吸附在催化剂表面的活性氧进行反应形成电离氧种(O2-和O-).然后, CeO2导带(CB)上的电子被迅速转移至La1-xCexFe0.7Co0.3O3-δ导带(CB), La1-xCexFe0.7Co0.3O3-δ价带(VB)上的电子空穴被转移至CeO2上, 与留在价带上的电子一起将催化剂表面吸附的碳烟氧化为碳烟自由基.最后, 电离氧种(O2-和O-)与催化剂表面吸附的碳烟自由基发生氧化还原反应生成CO/CO2与H2O(催化反应过程如图 7d所示), 实现了催化剂对碳烟催化燃烧作用.

|

| 图 7 La0.7Ce0.3Fe0.7Co0.3O3-δ纳米纤维对碳烟的催化燃烧机理 Fig. 7 Soot catalytic combustion mechanism of La0.7Ce0.3Fe0.7Co0.3O3-δ nanofiber |

1) 采用静电纺丝法制备的La1-xCexFe0.7Co0.3O3-δ纳米纤维具有较大的比表面积, 形成了萤石相CeO2、立方尖晶石相Co3O4与钙钛矿LaFeO3共存的网状多层异质结构, 实现了对碳烟颗粒的“过滤+催化燃烧”双重功效.

2) XPS、H2-TPR和O2-TPD等测试结果表明, Ce部分替代La后, 催化剂La1-xCexFe0.7Co0.3O3-δ内部晶格氧与表面吸附氧比例明显增加, 使催化剂表面活性氧物种(O2-和O-)脱附峰强度增大且向低温方向移动, 提高了催化剂的低温催化活性及稳定性.

3) 程序升温氧化(TPO)测试结果表明, 在催化剂(x=0.3)与碳烟松散接触条件下, 碳烟的最大转化效率为98.7%, 平均活化能为123 kJ·mol-1, Tig、Tm和Tf分别为329.5、409.8和421.1 ℃, 说明该催化剂具有较强的催化燃烧碳烟能力.

Bagheri M, Baar R. 2018. Simultaneous application of exhaust gas recirculation and non-constant injection rates to reduce NOx and soot emissions in diesel engines[J]. Emission Control Science and Technology, 4(1): 4–14.

DOI:10.1007/s40825-017-0080-4

|

Chanmin L, Shu Y G, Hisahiro E. 2017. Silver and manganese oxide catalysts supported on mesoporous ZrO2 nanofiber mats for catalytic removal of benzene and diesel soot[J]. Catalysis Today, 281(6): 460–466.

|

代方方, 郭睿, 刘思玲, 等. 2017. K负载的Co基水滑石基氧化物用于碳烟和氮氧化物同时催化消除的研究[J]. 陕西科技大学学报, 2017, 33(3): 111–116.

DOI:10.3969/j.issn.1000-5811.2017.03.021 |

Fabien S, Anthony B, Van L N, et al. 2016. Silicon carbide-based membranes with high soot particle filtration efficiency, durability and catalytic activity for CO/HC oxidation and soot combustion[J]. Journal of Membrane Science, 501(12): 79–92.

|

Fang S Q, Wang L, Sun Z C, et al. 2014. Catalytic removal of diesel soot particulates over K and Mg substituted La1-xKxCo1-yMgyO3 perovskite oxides[J]. Catalysis Communications, 49(1): 15–19.

|

Felipe S, Márcio A, Juan C V, et al. 2018. The determination of the activation energy of diesel and biodiesel fuels and the analysis of engine performance and soot emissions[J]. Fuel Processing Technology, 174(2): 69–77.

|

Feng N J, Chen C, Meng J, et al. 2017. K-Mn supported on three-dimensionally ordered macroporous La0.8Ce0.2FeO3 catalysts for the catalytic combustion of soot[J]. Applied Surface Science, 399(12): 114–122.

|

Feng N J, Wu Y, Meng J, et al. 2015. Catalytic combustion of soot over Ce and Co substituted three-dimensionally ordered macroporous La1-xCexFe1-yCoyO3 perovskite catalysts[J]. RSC Advances, 5(111): 91609–91618.

DOI:10.1039/C5RA14997E

|

胡明江, 王忠. 2014. La0.7Sr0.3Mn1-xCoxO3-δ催化剂降低天然气发动机尾气排放的研究[J]. 环境科学学报, 2014, 34(4): 835–842.

|

Hu Q J, Fan L Q, Wang Y W, et al. 2017. Nanofiber-based LaxSr1-xTiO3-GdyCe1-yO2-δ composite anode for solid oxide fuel cells[J]. Ceramics International, 43(6): 12145–12153.

|

Ievgen V G, Sergiy O S, Yaroslava P K, et al. 2018. Steam and steam-oxygen reforming of methane on NiAl2O3-MxOy (M:La, Ce) based monoliths:effects of catalyst and reaction mixture composition[J]. Reaction Kinetics, Mechanisms and Catalysis, 123(1): 641–658.

|

Iojoiu E, Lauga V, Abboud J, et al. 2018. Biofuel impact on diesel engine after-treatment:Deactivation mechanisms and soot reactivity[J]. Emission Control Science and Technology, 4(1): 15–32.

DOI:10.1007/s40825-017-0079-x

|

Krzysztof S S, Krzysztof K, Jan S, et al. 2011. Hybrid plasma-catalytic systems for converting substances of high stability, greenhouse gases and VOC[J]. Chemical Engineering Research and Design, 89(12): 2643–2651.

DOI:10.1016/j.cherd.2011.06.018

|

Lee C, Jeon Y, Hata S, et al. 2016. Three-dimensional arrangements of perovskite-type oxide nano-fiber webs for effective soot oxidation[J]. Applied Catalysis B:Environmental, 191(3): 157–164.

|

Lee W J, Park S H, Jang S H, et al. 2018. Carbon nanostructure of diesel soot particles emitted from 2 and 4 stroke marine engines burning different fuels[J]. Nanosci Nanotechnol, 18(3): 2128–2131.

DOI:10.1166/jnn.2018.14963

|

李倩, 刘石明, 成功, 等. 2012. La0.5Ca0.5Ni0.5Fe0.5O3催化剂的制备及其对生物质热解特性的影响[J]. 环境科学学报, 2012, 32(8): 1827–1832.

|

李曦峰, 孙宇琦, 王仲鹏, 等. 2017. 过渡金属掺杂对镧锡烧绿石催化碳烟燃烧性能的影响[J]. 环境科学, 2017, 38(4): 1348–1356.

|

路良泽, 代方方, 孟明. 2014. 负载钙钛矿型催化剂的制备、结构及其对碳烟的催化燃烧性能[J]. 科学通报, 2014, 59(26): 2609–2614.

|

Lushnikov S A, Movlaev E A, Verbetsky V N, et al. 2018. Interaction of R1-xZrxSi (R=La, Ce, Nd, Dy; x=0~0.05) silicides with Hydrogen[J]. Inorganic Materials, 54(1): 42–44.

DOI:10.1134/S0020168518010077

|

Marchitti F, Nova I, Tronconi E, et al. 2016. Experimental study of the interaction between soot combustion and NH3-SCR reactivity over a Cu-Zeolite SDPF catalyst[J]. Catalysis Today, 267(1): 110–118.

|

María A, Cristina M, Pablo N, et al. 2018. Interaction of diesel engine soot with NO2 and O2 at diesel exhaust conditions:Effect of fuel and engine operation mode[J]. Fuel, 212(1): 455–461.

|

Meng X X, Jing M X, He F L, et al. 2013. Effect of ions substitution on nanospace La-Fe-O catalytic properties for simultaneous removal of NOx and soot[J]. Advanced Materials Research, 740(10): 565–569.

|

Nossova L, Caravaggio G, Couillard M, et al. 2018. Effect of preparation method on the performance of silver-zirconia catalysts for soot oxidation in diesel engine exhaust[J]. Applied Catalysis B:Environmental, 225(2): 538–549.

|

Rao L Z, Zhang Y L, Kim D C, et al. 2018. Effect of after injections on late cycle soot oxidation in a small-bore diesel engine[J]. Combustion and Flame, 191(2): 513–526.

|

Shimokawa H, Kusaba H, Einaga H, et al. 2015. Factors affecting the catalytic performance of La-K-Mn-O perovskite oxides for diesel soot oxidation[J]. Bulletin of the Chemical Society of Japan, 88(10): 1486–1493.

DOI:10.1246/bcsj.20150186

|

Wang H, Zhao Z, Xu C M, et al. 2016. The catalytic behavior of La-Mn-O nanoparticle perovskite-type oxide catalysts for the combustion of the soot particle from the diesel engine[J]. Chinese Science Bulletin, 50(14): 1440–1444.

|

Wang Z, Yang F L, Zhang J, et al. 2017. Impact of EGR rate on soot nanostructure from a diesel engine fueled with biodiesel[J]. Spectroscopy and Spectral Analysis, 37(6): 1973–1979.

|

Wang Z, Zhao H B, Qu L, et al. 2017. Pyrolysis characteristics of particulate matter from diesel engine fueled with methanol/bio-diesel[J]. Transactions of the Chinese Society of Agricultural Engineering, 33(4): 96–101.

|

邬红龙, 郭军, 尹晓刚, 等. 2016. Ce0.65-xCoxK0.15Zr0.2O2催化碳烟燃烧活性研究[J]. 环境科学与技术, 2016, 39(9): 146–149.

|

Wu S H, Song C L, Feng B, et al. 2014. La1-xCexMn1-yCoyO3 perovskite oxides:Preparation, physico-chemical properties and catalytic activity for the reduction of diesel soot[J]. Materials Chemistry and Physics, 148(1/2): 181–189.

|

武政杰, 宋崇林, 吕刚, 等. 2015. La0.8Ce0.2Mn1-xNixO3系列催化剂结构及其对碳烟催化氧化反应的影响[J]. 燃烧科学与技术, 2015, 21(3): 67–273.

|

Yang K, Fox J. 2018. DPF soot as an adsorbent for Cu (Ⅱ), Cd (Ⅱ), and Cr (VI) compared with commercial activated carbon[J]. Environmental Science and Pollution Research International, 112(1): 1–8.

|

Yu H Q, Li Y, Lan X J, et al. 2017. Electrospinning preparation and luminescence properties of La2O3:Ce3+/Tb3+ nanofibers[J]. Journal of Materials Science Materials in Electronics, 28(3): 8832–8836.

|

Zhan B Z, Tang J, Wang G H, et al. 2016. Soot loading estimation model and passive regeneration characteristics of DPF system for heavy-duty engine[J]. Applied Thermal Engineering, 100(2): 1292–1298.

|

张旺, 郭军, 尹晓刚, 等. 2017. La0.7K0.3Ni0.9Cu0.1O3钙钛矿的制备及催化碳烟性能的研究[J]. 材料导报B:研究篇, 2017, 30(3): 111–115.

|

Zhao F Y, Yang W M, Yu W B, et al. 2018. Numerical study of soot particles from low temperature combustion of engine fueled with diesel fuel and unsaturation biodiesel fuels[J]. Applied Energy, 211(1): 187–193.

|

Zou G C, Chen M X, Shang G, et al. 2014. Promotion effects of LaCoO3 formation on the catalytic performance of Co-La oxides for soot combustion in air[J]. Catalysis Communications, 51(3): 68–71.

|

2018, Vol. 38

2018, Vol. 38