2. 天津大学环境科学与工程学院, 天津 300350

2. School of Environmental Science and Technology, Tianjin University, Tianjin 300350

随着数量巨大废弃印刷线路板的产生,除了其中含有的有价金属及玻璃纤维等非金属材料具有可回收利用价值外,其含有的铅、铬、溴化阻燃剂等有毒有害成分对环境所造成的压力也受到了越来越多的重视,对其进行资源化和无害化回收处理是当代电子产品发展的迫切需求.热解处理方法由于具有金属和非金属回收率及回收纯度高、回收过程二次污染风险小等优点(Malkow et al., 2004),近年来已成为界内研究的热点.

Quan等(2009)用氮气作为保护气体,分别用热重-差热联用分析仪和专门设计的热天平对不同尺寸的印刷线路板(Printed circuit boards,缩写为PCBs)颗粒在不同升温速率条件下进行了热解特征和动力学实验研究,实验表明加热速率的变化不仅可以影响最大失重率出现的温度,还会对最大失重率的数值产生影响.张于峰等(2008a;2008b)采用热失重分析仪、气相色谱-质谱联用仪对溴化环氧树脂和聚四氟乙烯型印刷线路板在各自不同的热解区间进行了热解实验研究,对两种典型的废弃印刷线路板的热失重特性和热解产物进行了分析.马洪亭等(2010;2011)利用热重-差热联用分析仪研究了电视机、电脑、手机、洗衣机等典型废旧家电印刷线路板的热失重特性及热解动力模型,分析了升温速率对热解起始温度、终止温度、最大失重速率、峰温和反应时间的影响,在此基础上,建立了非均相反应的热解动力学模型.

Chiang等(2007)和Torres等(2000)对线路板热解时颗粒和温度对热解生成物的影响进行了研究,并对热解生成的固体、液体和气体成分进行了分析,研究结果表明影响线路板热解生成物的主要因素是热解温度,其颗粒大小对生成物的成分影响可以忽略.Guo等(2010)和Webb等(2000)采用流化床实验研究了印刷电路板颗粒的热解产物,并且用扫描电镜和傅里叶红外光谱仪等仪器对固、液、气生成物进行了分析.研究表明液体产率随着热解温度升高而增长,其表观气速也随之增加.Li等(2010)研究得出线路板低温热解分3个阶段,对应温度分别为270~280、280~300和300 ℃以上.在第一阶段释放的主要是水和二氧化碳,在第二阶段阻燃剂和塑料添加剂被分解释放出的HBr、H2O、CO2和包括甲烷乙烷的碳氢化合物,第三阶段树脂热解后表明线路板完成热解和碳化过程,树脂热解释放出富含溴化芳烃等物质的气体和富含酚类物质的液体物质.

Hao等(2014)和Chien等(2000)对线路板颗粒和煤粉混合物在氮气氛围下溴的脱除进行研究,实验得出混合物的热解性质和两种材料的混合搭配比例有关,当混合物中煤粉的添加比例为40%时,不再产生含有溴化物的热解气体.Wang等(2015)在线路板热解过程中采用活化Al2O3作为催化剂,热解中由于Al2O3的催化作用使得其热解产物中轻质油产量增加并且也有效减少了溴化物的产量.Blazso等(2002)和Terakado (2013)将线路板与碱性无机物混合热解,采用在线气相色谱-质谱法对热解挥发份进行分析,分析结果表明由于碱性无机物氢氧化钠和沸石的存在使得热解过程中产生的含溴化合物产量明显下降.

近年来国内外对于废弃印刷线路板热解处理的研究越来越多,但目前主要集中在热失重特性、热解反应动力学、热解产物分析及回收利用及溴的迁移和脱除等几个领域,而废弃印刷线路板热解过程传热传质方面却少有研究,这也是本文研究的目标.因此,本研究的主要目的如下:①设计并搭建用于热解实验的高温热气体渗流实验装置;②对不同尺寸的废弃印刷线路板颗粒料层进行热解对比实验,分析炉膛内温度的变化情况和热解区域的迁移规律;③本文研究内容可以为热气体渗流热解线路板颗粒实验的优化设计和运行、提高热解系统的有效热利用率方面提供参考依据.

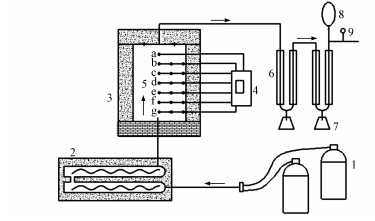

2 实验装置与方法(Experiment equipment and method) 2.1 实验装置为了研究热气体渗流条件下印刷线路板热解过程的传热特性,本文专门设计并搭建了一套实验装置.主要包括气源及气体加热系统、线路板热解炉、烟气冷却系统和数据采集系统等4个部分,如图 1所示.

|

| 图 1 热气体渗流热解印刷线路板系统示意图(1.自增压氮气罐;2.氮气管道加热器;3.线路板热解炉;4.数据采集系统;5.炉膛内测温点;6.套管冷凝器;7.热解油收集瓶;8.气体收集袋;9.温度表) Fig. 1 Schematic diagram of PCB pyrolysis under hot gas flow |

本实验选用175 L自增压式液氮罐,使得输出的氮气流量保持稳定并满足实验要求.气体加热系统由低温预热段和高温加热段组成.预热段加热功率为5 kW,可将氮气从20 ℃加热到400~500 ℃.高温加热段功率为10 kW,可将经预热后的气体加热到700 ℃,进入热解装置对线路板颗粒进行加热.

热解炉为圆柱形结构,外径762 mm,炉膛内径250 mm.内胆和外壁均采用不锈钢板,炉膛顶部设有DN25不锈钢排气管.热解炉膛内部沿竖直方向均匀布置7根水平耐热不锈钢管,用于固定炉膛内部的测温热电偶,水平管之间的间距为100 mm,见图 1.热解炉炉壁由硅酸铝保温棉组成,最高耐热温度为800 ℃,具有良好的耐热及保温性能.

在热解实验过程中线路板中的有机物会受热分解,产生气态挥发物,挥发物伴随着热气流从热解炉上部出气口流出,进入套管式水冷冷凝器,有部分热解产物将凝结成热解油,收集在锥形玻璃瓶中,以备化验分析使用.

本次实验所用的废弃线路板为FR-4型双面板厚度为1.5 mm,分别对3种尺寸的正方形线路板颗粒进行热解实验,边长分别为1.5、2.5和3.5 cm.每次实验的线路板颗粒质量均为20 kg.由于线路板的导热系数和表观传热系数随温度而变化,根据实验测试和计算,本文中导热系数的变化范围是0.2~2.5 W·m-1·K-1,表观传热系数在20~172 W·m-2·K-1之间变化.

2.2 测量系统为测得实验过程中颗粒料层温度分布、逸出气体温度、热解前后物料质量以及加热器耗电量,本实验专门设计了数据测量、采集和储存系统,主要包括:

① 温度测试系统:主要由经过标定的精度等级为1级的19个铠装K型热电偶、Agilent数据采集仪、电脑等部分组成.可以测得颗粒料层的温度分布,包括沿高度方向均匀分布的7个水平面轴心处、轴心至内壁的中间位置、炉膛内壁及逸出气体的温度.

② 质量测量:由一台电子天平完成,量程为0~150 kg,分度值为0.0005 kg.主要用于测量热解前物料总质量和热解后剩余的固体质量和热解油的质量.

③ 耗电量测量:由精度等级为1级的三相电能表测得.可测得管道加热器系统的耗电量.

为了减少测量误差,提高测量数据的精度和可靠性,实验前对测温热电偶、称重天平、三相电能表等均进行了校验,并对测试数据进行了误差分析.结果表明本测试系统具有较高精度,能够满足实验要求.

其中,温度测量误差为1.0%,电能测量误差为1.0%,压力测量误差为0.5%,质量测量误差为1.0%, 流量测量误差为1.5%.所有测量数据均为多次测量的平均值,实验误差范围能够支持实验数据采用4位有效数字.

2.3 实验方法① 在实验开始前,将线路板颗粒从进料口进入,开启气动敲击锤对振动杆进行敲击使其振动,便于线路板颗粒沿螺旋叶片顺利下落填装于炉膛内,直到填满整个热解炉后称量填装线路板颗粒质量.

② 线路板颗粒填装完毕后关闭进料口阀门,将气源及加热系统、热解系统、数据采集系统及热解气冷凝系统进行连接,在整个系统连接好后通入氮气吹扫并进行密封性检查,并检查设备各部件及仪器仪表等是否正常.

③ 同时开启管道加热器及冷凝系统进水阀门,通过氮气二级减压阀调节气体流量至实验所需要流量15 m3并保持稳定输出.开始时设定管道加热器的预热段加热温度设定为500 ℃,其升温段的加热温度设定为700 ℃,管道加热器的加热气体出口温度也同样设定为700 ℃.在氮气不断加热升温过程中,未达到700 ℃的氮气直接经过套管式冷凝器冷凝后排出,温度达到700 ℃后开启转换阀门使700 ℃高温气体进入热解炉膛并开启数据采集仪系统.

④ 当线路板发生热解前(小于300 ℃)、发生热解时(300~350 ℃)和热解完成后(大于360 ℃),在冷凝器气体出口端,分别利用气体收集袋和热解油收集瓶收集经过冷凝器后的不凝性气体和热解油,用于不凝性气体和热解油的成分分析.

⑤ 通过数据采集仪观察,当炉膛内最上部颗粒料层的温度到达400 ℃时,可认为炉膛最上部线路板颗粒料层已经热解完成.关闭氮气气源、高温管道加热系统、数据采集系统以及冷凝系统的供水水源,记录整个热解过程中氮气消耗量、系统末端出气量、加热系统耗电量及热解生成的热解油质量.待热解炉膛内部自然冷却后,从出料储存罐内取出热解固体残留物并称量.

⑥ 进行空烧实验和滑石瓷陶瓷片惰性颗粒热解对照实验,实验步骤重复①~②,分析热解系统漏气量及热解过程中热解化学反应热和物理传热的关系.

3 实验结果与分析(Experimental results and analysis) 3.1 线路板颗粒尺寸对物料层温度场的影响为研究线路板颗粒尺寸对物料层温度场的影响,本文在其他实验条件都相同的情况下,对1.5、2.5和3.5 cm 3种尺寸颗粒料层热解过程中沿炉膛竖直方向轴心处的温度分布情况进行了测试,见图 2(b1~g1为最高测温点~最低测温点).

|

| 图 2 边长为1.5 cm×1.5 cm(a)、2.5 cm×2.5 cm(b)和3.5 cm × 3.5 cm(c)的线路板颗粒沿竖直方向轴心处温度随时间的变化 Fig. 2 Variation of temperature along the vertical axis with time of PCB particles with 1.5 cm×1.5 cm(a), 2.5 cm×2.5 cm(b) and 3.5 cm × 3.5 cm(c) length |

从图 2可以看出,3种尺寸线路板颗粒热解过程中沿竖直方向炉膛轴心处各测点的温度变化趋势类似,随实验过程的进行均呈逐步升高的趋势,但在同一时刻不同高度的温度不同,自下而上呈逐步降低的趋势,且下部物料的升温速率明显高于上部.

其主要原因是,被加热后的高温氮气自热解炉下部进入炉膛,先对下部物料进行加热,再逐步对上部物料进行加热.在氮气热载体自下而上的渗流过程中,其携带的热量被线路板颗粒逐步吸收,温度逐步降低,对物料的加热强度也逐步降低,因此,物料的升温速率呈现出下部高、上部低的特征.

为了分析线路板颗粒尺寸对热解过程传热特性的影响,现将3种不同尺寸线路板颗粒热解时最上部和最下部测温点测得的物料温度随时间的变化关系表示在图 3中.

|

| 图 3 3种不同尺寸线路板颗粒热解时最上部(a)和最下部(b)测温点温度随时间的变化 Fig. 3 Variation of temperature at the uppermost point(a) and lowest point(b) for three different sizes of PCB particles during pyrolysis |

从图中可以看出实验结束时,3种颗粒尺寸(1.5、2.5和3.5 mm)的最高测点温度分别为512.38、519.54和513.21 ℃,最低测点温度分别为634.84、637.09和632.64 ℃,比较接近,但用时不同分别为210、195和180 min.表明颗粒尺寸越小,最上层物料达到热解终止温度所需时间越长,颗粒尺寸越大,最上层物料达到热解终止温度所需的时间越短.

其主要原因是,当线路板颗粒尺寸较小时,颗粒之间的间隙也越小,气体热载体流动的阻力就会越大,流速越小,对流换热效果越差,氮气所携带的热量向上部传递的速度越慢,因此,顶部物料达到热解终温所需的时间就越长.

从图中可以看出,当各测点温度达到310 ℃之前,随着实验时间的增加,各测点温度不断升高,但在310 ℃左右各曲线都出现一个台阶,表明料层的温度升高速度明显变得比较缓慢.分析其主要原因,FR4型印刷线路的热解起始温度为311.16 ℃,热解终止温度为500 ℃(夏文静等,2014).因此,当线路板温度升高到310 ℃左右时,开始发生热解,由于热解过程为吸热过程,因此由氮气渗流提供的热量主要用来满足线路板热解所需的热量,这就延缓了料层的温升速度.当物料温度升高到360 ℃左右时,线路板中比较容易分解的低分子有机物完成热解,物料温度就会继续升高,其中比较难分解的成分也会逐渐分解,当热解炉中所有物料温度都升高到500 ℃时,所有可热解的有机物从线路板中析出,热解过程完成,实验结束.

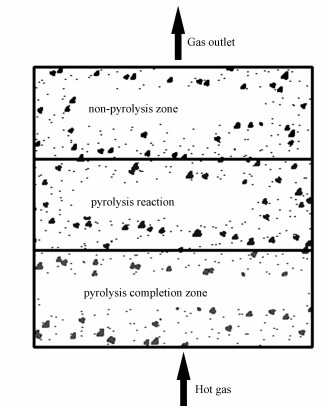

3.2 线路板颗粒尺寸对热解区域迁移速度的影响在固定床气体渗流加热过程中,温度对热解过程的影响很大.根据前期的研究结果(马洪亭等,2011),当料层温度低于310 ℃时,不足以引起物料层内发生热解反应,物料层的密度也基本不会发生变化,仅温度发生变化,处于未热解反应区,且处于未热解状态的时间较长.当物料温度升高到310 ℃以上时,线路板开始发生热解,进入热解状态,析出挥发分气体,热解过程开始.当温度超过500 ℃时,热解过程结束,生成金属铜箔、玻璃纤维和焦炭等固体产物.

由于热解过程中沿竖直方向线路板颗粒料层温度的差异,造成不同区域热解程度不同.根据线路板颗粒料层在加热过程中是否发生热解,从下而上依次可分为3个主要区域:热解完成区、热解反应区和未热解区,见图 4.在热解过程中出现了三区共存现象,热解区具有迁移性.

|

| 图 4 高温热气体渗流作用下热解区域示意图 Fig. 4 Diagram of pyrolysis zone under high temperature hot gas flow |

由于本实验渗流热气体在热解炉中的平均流动速度在20 mm·s-1左右,因此,由堆积床高差异造成的接触时间和二次反应时间相差2~4 s, 影响很小,可以忽略.

线路板颗粒料层中温度变化和物质变化相互影响,料层的温度分布决定了物料所处的热解状态及区域,而床层物料密度的变化又会影响温度的分布,但热解过程主要为传热所控制.

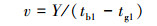

本文通过布置在炉膛中的热电偶实测了热解过程中线路板颗粒料层的温度分布与各测点温度随时间的变化情况.根据测温热电偶之间的纵向间距、实时温度及时间,可由式(1)计算出热解反应区域沿纵向的平均迁移速度v,结果见表 1.对应3种颗粒尺寸的迁移速度分别为0.47、0.50和0.63 m·h-1.

|

(1) |

| 表 1 不同尺寸线路板颗粒热解平均迁移速度计算表 Table 1 Calculation table of average heat transfer velocity of particle size in printed circuit boards with different sizes |

式中,Y为热解反应迁移距离(m);tb1为最高测温点b1到达热解反应温度所需时间(min);tg1为最低测温点g1到达热解反应温度所需时间(min).

实验结果表明,线路板颗粒尺寸对热解区域的纵向平均迁移速度有显著影响,颗粒尺寸越小,迁移速度越慢,颗粒尺寸越大,迁移速度越快.其主要原因是,颗粒之间的间隙与颗粒尺寸有关,颗粒尺寸越大,颗粒之间的间隙也越大,在实验条件相同的情况下,气体热载体的流动阻力越小,流速越高,对流换热效果越好,而且在热气体的作用下,颗粒的流动性也得到改善,接触碰撞传热也会加强,热量可以更快地从下部传递到上部,使得整个料层的温升速度更快,热解区域的迁移速度也更快.

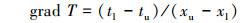

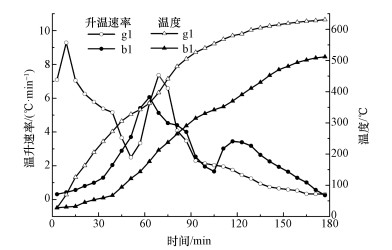

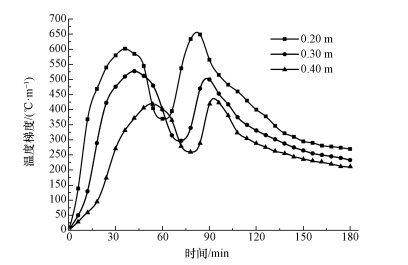

3.3 沿热解炉高度方向物料温度参数随时间的变化特征由于热解炉中线路板颗粒料层在热解过程中可分为完全热解区、部分热解区和未热解区,不同区域温度水平不同,物料所处的热解程度不同,物料密度和成分不同,且随时间而不断发生变化,因此,各区域的导热系数和对流传热系数各不相同且随着热解过程的进行一直在发生着变化,这将直接表现为沿热解炉竖直方向的温升速度和温度梯度的差异.因此,对沿热解炉竖直方向的温升速度和温度梯度进行研究,可以更深入地揭示印刷线路板颗粒料层在热解过程中传热性能的变化特征.本文根据实测得到的不同时刻沿热解炉竖直方向不同位置的实时温度及测温点坐标和达到该温度的时间,得到了3.5 cm线路板颗粒最上部和最下部轴心点的升温速度随时间的变化情况,如图 5所示.并由式(2)计算出不同位置在不同时刻的温度梯度grad T.图 6为3.5 cm颗粒料层中心处不同位置不同时刻的温度梯度分布图.

|

(2) |

|

| 图 5 3.5 cm线路板颗粒最上和最下测温点温升速率及温度分布 Fig. 5 Temperature rise rate and temperature distribution of the top and bottom temperature measuring points for 3.5 cm PCB particles |

|

| 图 6 3.5 cm中心处不同位置不同时刻的温度梯度分布图 Fig. 6 Distribution of temperature gradient at different center locations for 3.5 cm PCB particles at different times |

式中,tl为下测温点处温度(℃);tu为上测温点处温度(℃);xu为上测温点距炉底距离(m);xl为下测温点距炉底距离(m).

从图 5可以看出,料层最下部轴心点的升温速度在实验开始时较快,随后逐渐降低,当该点温度升高到310 ℃左右时,升温速度明显变慢,当温度升高到360 ℃左右时,升温速度又逐渐升高,而后又逐渐降低直到最后趋于0;料层最上部轴心点的升温速度在实验开始时很慢,随后逐渐升高,当该点温度升高到310 ℃左右时,升温速度明显变慢,当温度升高到360 ℃左右时,升温速度又开始逐渐升高,而后又逐渐降低,最后趋于0.最高点与最低点升温速度的变化规律相似.

从图 6可以看出,在热解过程中存在两个温度梯度峰值,离底部越远,出现峰值越晚,温度梯度峰值越小.

出现这种变化规律的主要原因是,高温氮气从下部进入热解炉,实验开始时,下部物料还没有达到热解起始温度,线路板不发生热分解或相变,且其中非金属所占的比例较高,传热性能较差,阻止热量从底部向顶部的传递,因此下部测温点的温升速度较快,温度梯度迅速升高.根据前期的研究结果(马洪亭等,2011),随着温度的继续升高,当达到310 ℃左右时,线路板开始发生热解反应,其中容易发生分解的有机小分子物质出现断裂,集中热解,渗流热气体提供的热量主要用来满足线路板热解所需的热量,导致温升速度显著降低,在温度变化曲线上出现一个台阶,见图 5.此外,线路板热解时会产生焦油,改善了颗粒料层的流动性和密实度,从而会提高料层的传热性能,降低热阻,使温度梯度显著降低.当该点温度升高到360 ℃左右时,其中的有机小分子物质已热解完毕,氮气携带的热量继续传递,促进焦油的分解,因此,材料的传热性能逐渐变差,热阻增大,使得料层的温度梯度会增加.随着线路板颗粒中有机组分的逐渐分解,剩余的有机高分子物质活化能较高,热解比较困难,需要更高的温度才会分解,且随着有机物的热解析出,金属所占比逐步升高,剩余物质的比热下降但传热性能提高,因此料层的温升速度会再次加快,温度梯度逐渐降低.当线路板中的有机物完全热解后,热解后剩余的金属和玻璃纤维等固体产物逐步达到热平衡状态,温升速度和温度梯度不再升高.

位于热解炉上部的物料,由于热气体自下而上流过颗粒料层时温度逐步降低,温度变化和温度梯度变化过程明显滞后,但变化规律与下部料层类似,但达到平衡时的最终温度比最下部物料要低一些.

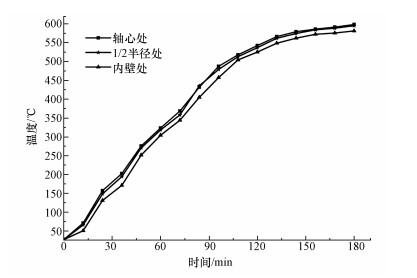

3.4 炉内水平径向温度分布为了研究热解过程中同一水平面内沿径向的温度分布情况,本文在炉膛高度方向6个不同平面内沿径向布置了3个热电偶,分别位于轴心、1/2半径和炉膛内壁处,可实时监测和记录不同测点的温度随时间的变化情况.图 7为3.5 cm线路板颗粒炉膛内距炉膛底部0.2 m处水平面内3个测温点的温度随时间的变化情况.

|

| 图 7 3.5 cm线路板颗粒所对应水平面内径向温度分布 Fig. 7 The radial temperature distribution in the corresponding horizontal plane of 3.5 cm PCB particles |

从整个水平面内径向温度分布曲线的变化可以看出,轴心处和1/2半径处温度变化曲线有重合和交叉,两处的温度差异较小,其波动范围较小且比较稳定,料层的热解区域和热渗透情况一致,物料颗粒都均匀地处于同一热解状态.而两个中间部位测点温度与同一平面炉壁处测温点温度相比,都呈现出炉膛料层中间部位温度高,而靠近炉壁处的温度低的趋势,主要是炉壁的散热作用使得炉壁处物料升温慢于中心部位.由于升温速率的影响,同一水平面炉壁处物料的热解也会较炉膛中部有所延后,料层的热解区域的渗透呈现出先中部后周边的发展趋势,并且随着实验的进行沿着炉膛的高度不断上移,直至整个料层的热解完成.

3.5 热解过程能量平衡分析根据实验过程中测得的线路板物料和热解产物质量、温度、耗电量等参数,本文对20 kg 3种颗粒尺寸废弃印刷线路板热解过程中的能量输入和输出平衡关系进行了分析,见表 2.

| 表 2 20 kg废弃印刷线路板热解过程能量平衡表 Table 2 Energy balance table of the pyrolysis process for 20 kg waste PCBs |

其中,热解有效热Q1主要是指用于线路板热解的能量,是通过测定或计算出其他各项输出能量后,根据热平衡方法获得的;热载气带出热Q2是通过安装在热解炉出口的流量计测得热解过程产生的气体流量、温度等参数,通过计算获得的;热解装置及物料蓄热Q3则是通过测试热解过程中炉子本体和物料的温度变化曲线,结合炉体和线路板的质量、比热等参数,通过积分计算获得的;热解装置表面散热Q4则是通过测试实验过程中炉体外表面和环境温度、风速等参数,通过对流换热公式计算获得的.

从表 2可以看出,弃印刷线路板热解过程的能源有效利用率较低,在本研究条件下,只有29.50%~37.13%的能量用于线路板的热解,其余能量则消耗在装置和物料蓄热、热载气体带出热量和设备表面散热等方面.其中,热解装置和物料的蓄热占比最大,在44.09%~50.68%之间,是进行热解装置设计时需要考虑的节能重点;热载气带出的热损失次之,在16.86%~18.25%之间;由于保温效果较好,热解装置表面的散热量很少.

4 结论(Conclusions)1) 线路板颗粒尺寸对热解反应时间和迁移速度有显著的影响.颗粒越大,完成热解所需的时间越短,迁移速度越快.当颗粒尺寸为1.5、2.5和3.5 cm时,沿垂直方向的平均迁移速度分别为0.47、0.50和0.63 m·h-1.

2) 炉膛内同一高度轴心和1/2半径处的温差很小,而由于炉体外表面散热的影响,中间部分物料的温度略高于靠近炉膛内壁面处物料的温度.

3) 废弃印刷线路版热解过程的能源利用效率较低,只有29.50%~37.13%,主要损失为热解装置和物料的蓄热损失,因此,在设计线路板热解装置时,应尽量采用密度和比热容较小的轻质材料,减少蓄热损失,提高能源理利用效率.

4) 考虑到印刷线路板的导热性能较差,建议在设计和运行热解装置时,采用机械搅拌措施,提高物料的流动性和孔隙率,强化对流换热和颗粒碰撞传热,从而提高热解效率和能源利用效率.

Blazsó M, Czégény Z, Csoma C. 2002. Pyrolysis and debromination of flame retarded polymers of electronic scrap studied by analytical pyrolysis[J]. Journal of Analytical & Applied Pyrolysis, 64(2): 249–261.

|

Chien Y C, Wang H P, Lin K S, et al. 2000. Fate of bromine in pyrolysis of printed circuit board wastes[J]. Chemosphere, 40(4): 383–387.

DOI:10.1016/S0045-6535(99)00251-9

|

Chiang H L, Lin K H, Lai M H, et al. 2007. Pyrolysis characteristics of integrated circuit boards at various particle sizes and temperatures[J]. Journal of Hazardous Materials, 149(1): 151–159.

DOI:10.1016/j.jhazmat.2007.03.064

|

Guo Q, Yue X, Wang M, et al. 2010. Pyrolysis of scrap printed circuit board plastic particles in a fluidized bed[J]. Powder Technology, 198(3): 422–428.

DOI:10.1016/j.powtec.2009.12.011

|

Hao J, Wang H, Chen S, et al. 2014. Pyrolysis characteristics of the mixture of printed circuit board scraps and coal powder[J]. Waste Management, 34(10): 1763–1769.

DOI:10.1016/j.wasman.2013.10.043

|

Li J, Duan H, Yu K, et al. 2010. Characteristic of low-temperature pyrolysis of printed circuit boards subjected to various atmosphere[J]. Resources Conservation & Recycling, 54(11): 810–815.

|

Malkow T. 2004. Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal[J]. Waste Management, 24(1): 53–79.

DOI:10.1016/S0956-053X(03)00038-2

|

马洪亭, 孙敬龙, 杜丹, 等. 2010. 废弃印刷线路板最佳分离参数的实验研究[J]. 环境工程学报, 2010, 4(9): 2099–2104.

|

马洪亭, 王明辉, 王芳超, 等. 2011. 典型废旧家电印刷线路板热失重特性和热解动力学模型[J]. 天津大学学报(自然科学与工程技术版), 2011, 44(7): 602–606.

|

Quan C, Li A, Gao N. 2009. Thermogravimetric analysis and kinetic study on large particles of printed circuit board wastes[J]. Waste Management, 29(8): 2353–2360.

DOI:10.1016/j.wasman.2009.03.020

|

Torres A, Marco I D, Caballero B M, et al. 2000. Recycling by pyrolysis of thermoset composites:characteristics of the liquid and gaseous fuels obtained[J]. Fuel, 79(8): 897–902.

DOI:10.1016/S0016-2361(99)00220-3

|

Terakado O, Ohhashi R, Hirasawa M. 2013. Bromine fixation by metal oxide in pyrolysis of printed circuit board containing brominated flame retardant[J]. Journal of Analytical & Applied Pyrolysis, 103(23): 216–221.

|

Webb M, Last P M, Breen C. 2000. Synergic chemical analysis -the coupling of TG with FTIR, MS and GC-MS:1. the determination of the gases released during the thermal oxidation of a printed circuit board[J]. Thermochimica Acta, 326(1/2): 151–158.

|

Wang Y, Sun S, Yang F, et al. 2015. The effects of activated Al2O3 on the recycling of light oil from the catalytic pyrolysis of waste printed circuit boards[J]. Process Safety & Environmental Protection, 98(6): 276–284.

|

夏文静.2014.废弃印刷线路板热解过程传热特性的实验研究[D].天津: 天津大学环境科学与工程学院

http://cdmd.cnki.com.cn/Article/CDMD-10056-1016183638.htm |

尹立辉. 2016.高温气体渗流热解废弃印刷线路板过程传热特性的实验研究[D].天津: 天津大学环境科学与工程学院

http://cdmd.cnki.com.cn/Article/CDMD-10056-1018025740.htm |

张于峰, 郝斌, 郭晓娟, 等. 2008. 废弃印刷线路板热重分析和动力学模型[J]. 燃烧科学与技术, 2008, 14(6): 506–510.

DOI:10.3321/j.issn:1006-8740.2008.06.006 |

张于峰, 郭晓娟, 魏莉莉, 等. 2008. 溴化环氧树脂印刷线路板的中温热解实验[J]. 天津大学学报(自然科学与工程技术版), 2008, 41(11): 1372–1376.

|

2018, Vol. 38

2018, Vol. 38