2. 冶金减排与资源综合利用教育部重点实验室(安徽工业大学), 马鞍山 243002

2. Key Laboratory of Metallurgical Emission Reduction & Resources Recycling(Anhui University of Technology), Ministry of Education, Maanshan 243002

垃圾燃烧飞灰中含有一定量的重金属和挥发性元素如Cl、Pb、Cd、Zn、Sb、Se等, 若未经处理直接排放, 将会污染土壤和地下水, 对环境造成严重危害(Fedje et al., 2010; Van et al., 2001).按照《生活垃圾焚烧污染控制标准》规定, 燃烧飞灰属于危废, 且《危险废物污染防治技术政策》规定生活垃圾燃烧飞灰不得在产生地长期储存, 不得进行简易处理, 不得排放(Shi et al., 2015; 李润东等, 2004).生活垃圾燃烧飞灰在产地必须进行必要的固化和稳定化处理之后方可运输, 进入生活垃圾填埋场处理飞灰的浸出液中有害成分浓度必须低于规定限值.

目前, 燃烧飞灰稳定化处理的方法主要有:常温固化处置技术, 包括水泥固化法、沥青固化法和石灰固化法(Shi et al., 2017a; Qiu et al., 2016;田书磊等, 2008);化学结合处置技术, 包括药剂稳定化技术、pH值调控技术和沉淀技术(Shi et al., 2017a; Shi et al., 2016);高温熔融固化技术, 包括烧结固化和熔融固化(Hua et al., 2012; Wang et al., 2015);以及其他一些如离子交换技术、疏水处理技术、超临界流体萃取技术和生物浸提等(Phuengprasop et al., 2011;Yan et al., 2016).垃圾飞灰熔融固化的目的在于将大部分重金属固化在致密的熔渣晶格结构中, 从而降低重金属溶出, 达到控制重金属污染的目的.高温熔融固化的研究传统上采用SiO2(姜永海等, 2005);另外, 自发研制的添加剂(李润东等, 2004), 加热温度也在1000 ℃以上, 也可以达到重金属固化效果, 但这种依靠一次资源或者化学药剂配置的添加剂, 控制重金属污染成本较高, 因此, 寻找一条更为节能、低成本且环保的方法是目前亟待解决的问题.

目前研究发现, 冶金工业排放的固体废弃物—冶金尘泥, 含有约20%~80%的氧化铁、10%~20%的碳、较多的CaO、SiO2、Al2O3, 以及其它少量、微量过渡金属(如Zn、Mn、Ni、Mo、V、Cr等)的氧化物, 由于其成分复杂, 高附加值利用一直是个难点(Alalm et al., 2016; Das et al., 2007);而最普遍的利用途径—返回钢铁生产也存在ZnO、PbO等有害杂质富集、能耗大等问题(Kuroki et al., 2007; She et al., 2011);最新研究将其作为废水重金属离子吸附剂虽然取得一定效果, 但难以大量消化利用(Tsutsumi et al., 2014; López-delgado et al., 1998; Kalmykova et al., 2009; Shen et al., 2010);而将其用于制备建筑陶瓷材料虽然实现了大宗量利用, 但其中的有价组分并未得到高附加值利用(Haha et al., 2012; Kovtun et al., 2015).因此, 如何能充分利用冶金固废的复杂组分特性, 成为目前研究的热点及难点.

本研究针对目前我国垃圾燃烧飞灰重金属污染较为严重和冶金固废污染的双重难题, 从“以废治污”的角度出发, 通过分析冶金尘泥混合垃圾飞灰高温熔融过程, 研究不同比例的垃圾飞灰与冶金尘泥混合加热到1000、1100、1150和1200 ℃时产物的宏观和微观形貌, 各种矿物组分的反应及重组特性, 以及在不同温度下垃圾飞灰中重金属的浸出毒性, 旨在探讨垃圾燃烧飞灰中重金属浸出特性、存在形态及矿物固化重组效果, 揭示冶金固废混合垃圾燃烧飞灰对重金属污染状况的潜在影响, 为垃圾燃烧飞灰污染的防治和合理处置提供依据.

2 材料与方法(Materials and methods) 2.1 原料及仪器实验用垃圾燃烧飞灰取自福建某垃圾燃烧发电厂, 冶金尘泥取自马鞍山钢铁股份有限公司.TFe含量采用重铬酸钾容量法测定, C和S含量采用碳硫测定仪(美国加联仪器公司, Leco-cs600)测定, 样品化学成分利用XRD分析测定(Bruker D8 Advance, 德国布鲁克公司), 混合样品熔融固化试验在高温管式炉(GSL-1700X, 合肥科晶, 最高燃烧温度可达到1700 ℃)上进行, 固化渣中重金属等含量采用ICP发射光谱仪(美国热电元素公司)测定.

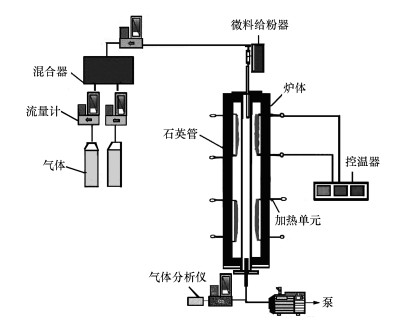

2.2 实验步骤样品按国家标准混合均匀并研磨至0.3 mm以下, 取部分样品作化学成分和矿相分析.首先将冶金尘泥与垃圾飞灰混合, 尘泥与垃圾飞灰的混合比例为1 : 1, 样品燃烧固化实验在管式炉中进行, 样品在空气气氛(流量为20 mL·min-1)下以10 ℃·min-1升温速率从室温加热到100 ℃并恒温30 min, 以确保样品完全干燥, 再以10 ℃·min-1升温速率加热到900、1000、1100、1150及1200 ℃, 并恒温20 min.重金属浸出测试分析过程按照国标(GB16889—2008)执行, 实验流程及装置见图 1.

|

| 图 1 管式燃烧炉实验装置图 Fig. 1 Schematic diagram for tubular combustion furnace |

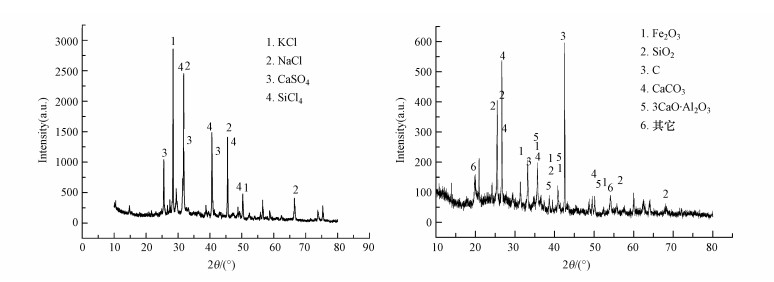

飞灰的化学成分如表 1所示, 根据其化学成分及常见飞灰的特性, 可以初步判断飞灰的主要物相为KCl、NaCl、CaCl2/CaSO4、ZnS/ZnO、Fe2O3、PbS/PbO、CuO及铝硅酸盐等(图 2a).

| 表 1 垃圾燃烧飞灰化学成分分析(质量分数) Table 1 Chemical composition of MSW fly ash |

|

| 图 2 垃圾燃烧飞灰(a)和尘泥(b)的XRD分析 Fig. 2 XRD analysis of MSW fly ash(a) and metallurgical dust(b) |

表 2为冶金尘泥的主要化学成分, 可见尘泥含铁量较高, 全铁含量达到38.68%, 其次是SiO2, 含量为9.16%, Al2O3含量为6.43%, 由尘泥与垃圾飞灰两者主要化学成分含量, 采用化学热力学数据库计算系统(FactSage软件)计算、预测混合物高温熔融发生了化学反应, 生成新的硅酸盐物相.由XRD分析结果可知(图 2b), 尘泥主要矿物组分为赤铁矿Fe2O3、SiO2、焦炭、CaCO3、3CaO·Al2O3和其它硅酸盐相等.

| 表 2 冶金尘泥的主要化学组成 Table 2 Chemical composition of metallurgical dust |

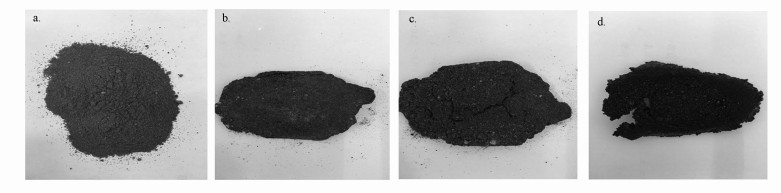

对冶金尘泥混合垃圾飞灰的样品进行不同温度下的燃烧, 观察宏观及微观形貌, 结果见图 3和4.从图 3可以看出, 随着温度的升高, 垃圾飞灰与冶金尘泥混合加热的产物结块越来越明显, 当温度在1000 ℃时产物呈现出比较松散的状态, 在1100 ℃时稍有结块, 当温度升到1150 ℃时产物呈现明显的结块状态, 当温度达到1200 ℃时产物颜色加深, 表现出明显的化学反应, 生成了新物质.在宏观观察中,随着温度的升高产物有明显变化, 证明冶金尘泥对垃圾飞灰的燃烧反应有明显的作用.

|

| 图 3 不同温度下的固化产物 (a. 1000 ℃, b. 1100 ℃, c. 1150 ℃, d. 1200 ℃) Fig. 3 Melting solid products at different temperatures |

|

| 图 4 不同温度下的固化样品SEM分析 (a. 1000 ℃, b. 1100 ℃, c. 1150 ℃, d. 1200 ℃) Fig. 4 SEM images of melting solid products at different temperatures |

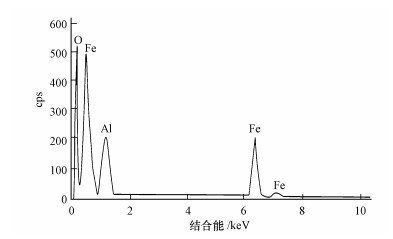

从图 4可以看出, 焚烧飞灰经过直接熔融后, 灰渣结构变得紧凑致密, 表面均匀、平整, Ca、Si、Al等元素仍是主要元素, 在灰渣中形成了结构致密紧凑的硅酸盐和硅铝酸盐:1000 ℃下固硫渣的颗粒大多呈不规则状, 颗粒表面结构也比较疏松, 1000~1200 ℃下灰渣形貌发生一定改变, 主要由硅铝化合物在高温下发生化学反应, 产生熔融而成的质地密实、表面光滑的平板状大块颗粒组成.大块固熔颗粒主要是灰渣中的矿物(以硅酸钙类和铁铝酸钙为主), 以及生成的含有重金属的化合物.当温度升高到1200 ℃时, 混合渣完全呈熔融状态, 主要由平板状大块固熔颗粒组成, 固熔体融合凝聚成质地密实、表面圆滑的大块颗粒, 除颗粒间存在少量因熔融凝聚而产生的圆柱形大孔外, 在整块颗粒的表面及内部几乎看不到任何孔隙.这种结构密实的固熔体能在一定程度上阻止重金属的浸出.此外, 结合图 5的能谱分析可知, 零星散布的小颗粒主要成分是Fe2O3.

|

| 图 5 1200 ℃下的固化样品能谱分析 Fig. 5 EDX spectra of melting solid products at 1200 ℃ |

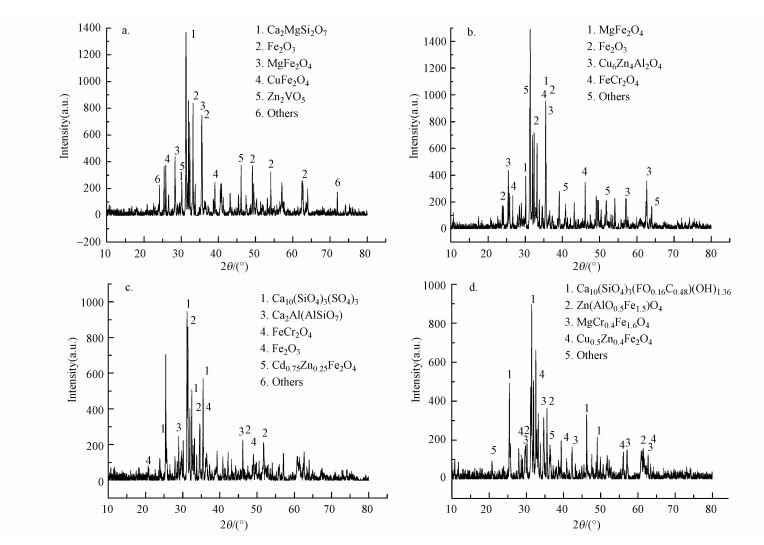

图 6为不同固化温度下样品的XRD分析结果, 由图可见, 随着温度升高, 灰渣在熔融过程中, Zn、Cu、Pb和Cr取代硅酸盐中Ca2+、A13+而被固溶于网状基体当中, 重构生成了Cu6Zn4Al2O4、FeCrO4、Cd0.75Zn0.25Fe2O4、Zn(AlO0.5Fe1.5)O4、MgCr0.4Fe1.6O4及Cu0.5Zn0.5Fe2O4等物质, 这些含有重金属的矿物可以有效地降低重金属的浸出(Shi et al., 2017b; Luo et al., 2013).

|

| 图 6 不同温度下固化样品的XRD分析 (a.1000 ℃, b.1100 ℃, c.1150 ℃, d.1200 ℃) Fig. 6 XRD analyses of melting solid products at different temperatures |

对垃圾飞灰原样和冶金尘泥原样进行毒性浸出分析, 结果见表 3.由表 3可见, 尘泥中Zn含量相对较高, 其他重金属浸出量相对较低.

| 表 3 垃圾飞灰和冶金尘泥重金属浸出结果 Table 3 Leaching analysis of heavy metals of MSW fly ash and metallurgical dust |

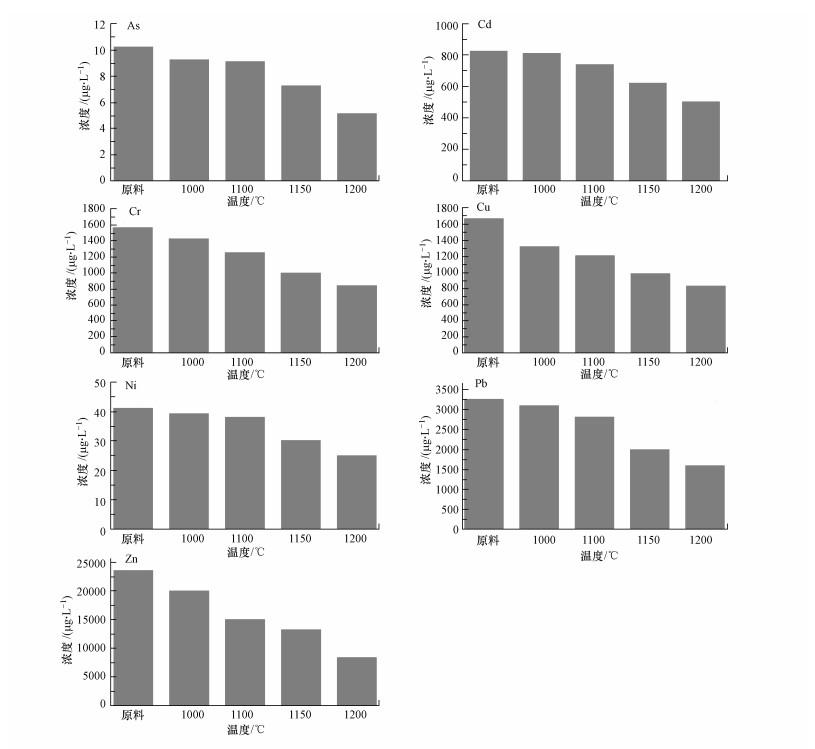

按照国家标准, 对不同温度下的固化产物进行重金属浸出率进行分析, 结果见图 7.由图可见, 当温度升高到1000 ℃时, 重金属As的浸出率较原样明显下降;当温度达到1100 ℃时, 与1000 ℃相比没有明显的变化;当温度升高到1150 ℃时较原样和1100 ℃时又有了明显下降;当温度达到1200 ℃时, 重金属As的浸出率较原样已经下降了大约50%.重金属Ni的情况也差不多, 当温度达到1150和1200 ℃时浸出率明显下降.重金属Cu在温度升到1000 ℃时浸出率较原样有比较明显的下降, 在温度继续上升到1100、1150和1200 ℃时都有比较明显的下降, 尤其是温度升到1200 ℃时浸出率下降了大约50%.重金属Cr、Pb、Zn与Cu相似.对于重金属Cd, 当温度上升到1000 ℃时, 浸出率较原样没有明显的变化, 但当温度继续上升到1100、1150和1200 ℃时, 浸出率也有了明显的下降.由图 7可见, 飞灰经过高温处理后, 各种重金属的浸出毒性浓度均可达标, 且与原灰当中重金属浸出毒性相比, 浸出浓度明显降低.这主要是由于经过高温处理后, 重金属部分沉积进入铁相, 使得渣相中的重金属含量相对减少, 从而使得浸出毒性大大降低;另外一个原因可能是由于温度的升高, 降低了液体熔渣内部的扩散粘度, 加快了熔融飞灰中无机盐转化为盐层的反应速率, 使其快速生成大量的硅酸盐等晶体, 盐层的出现对重金属及其挥发性氯化物的挥发有一定的抑制作用(Shi et al., 2016).

|

| 图 7 不同温度下熔融渣中重金属的浸出分析 Fig. 7 Leaching analysis of heavy metals in molten slag at different temperatures |

此外, 由于冶金尘泥组分较为复杂, 与垃圾燃烧飞灰混合高温烧结发生固化, 形成低温共熔物的玻璃态物质, 并且包裹在灰渣表面, 尤其是尘泥中的Fe-Si组分, 可在燃烧过程中生成新的Ca-Fe-Si-O体系, 形成一种耐热硅酸盐稳定相CaFe3(SiO4)2OH, 由于其覆盖或包裹在灰渣晶体上而延缓并阻止了灰渣分解, 从而降低了重金属的排放.结合XRD分析可知, 随着温度升高, 灰渣在熔融过程中, Zn、Cu、Pb和Cr取代硅酸盐中Ca2+、A13+而被固溶于网状基体当中, 重构生成了Cu6Zn4Al2O4、FeCr2O4、Cd0.75Zn0.25Fe2O4、Zn(AlO0.5Fe1.5)O4、MgCr0.4Fe1.6O4及Cu0.5Zn0.5Fe2O4等物质, 这些物质在填埋过程中不易浸出重金属离子, 从而降低了对外界的污染.

4 结论(Conclusions)本实验主要是研究冶金尘泥对垃圾飞灰中重金属的固化作用, 将垃圾飞灰与冶金尘泥混合加热到1000、1100、1150和1200 ℃并研究熔融固化产物的宏观、微观形貌和重组矿物成分, 以及固化产物中重金属的浸出毒性, 得到如下结论:

1) 结合SEM分析可知, 随着温度的升高垃圾飞灰与冶金尘泥混合产物结块越来越明显, 1000 ℃时产物颗粒表面比较粗糙, 比表面积较大且比较松散, 而温度升高到1200 ℃时产物颗粒表面变得比较平整, 结构密实, 比表面积明显减小.

2) 燃烧过程中矿物发生重组, 灰渣在熔融过程中, Zn、Cu、Pb和Cr取代硅酸盐中Ca2+、A13+等离子而被固熔于网状基体中, 重构生成了Cu6Zn4Al2O4、FeCr2O4、Cd0.75Zn0.25Fe2O4、Zn(AlO0.5Fe1.5)O4、MgCr0.4Fe1.6O4及Cu0.5Zn0.5Fe2O4等物质, 这些物质在填埋过程中不易浸出重金属离子.此外, 随着温度升高, Ca-Fe-Si-O体系形成一种耐热硅酸盐稳定相CaFe3(SiO4)2OH, 由于其覆盖或包裹住重金属灰渣晶体, 阻止了灰渣分解, 从而降低了重金属的排放和对外界的污染.

Alalm M G, Tawfik A, Ookawara S. 2016. Enhancement of photocatalytic activity of TiO2 by immobilization on activated carbon for degradation of pharmaceuticals[J]. Journal of Environmental Chemical Engineering, 4(2): 1929–1937.

DOI:10.1016/j.jece.2016.03.023

|

Das B, Prakash S, Reddy P S R, et al. 2007. An overview of utilization of slag and sludge from steel industries[J]. Resources Conservation & Recycling, 50(1): 40–57.

|

Fedje K K, Ekberg C, Skarnemark G, et al. 2010. Removal of hazardous metals from MSW fly ash-an evaluation of ash leaching methods[J]. Journal of Hazardous Materials, 173(1/3): 310–317.

|

Hua M, Zhang S J, Pan B, et al. 2012. Heavy metal removal from water/wastewater by nanosized metal oxides:a review[J]. Journal of Hazardous Materials, 211-212: 317–331.

DOI:10.1016/j.jhazmat.2011.10.016

|

Haha M, Lothenbach B, Saout G L, et al. 2012. Influence of slag chemistry on the hydration of alkali-activated blast-furnace slag-part Ⅱ:effect of Al2O3[J]. Cement & Concrete Research, 42(1): 74–83.

|

姜永海, 席北斗, 李秀金, 等. 2005. SiO2对垃圾焚烧飞灰熔融固化特性的影响[J]. 环境科学研究, 2005, 18(1): 71–73.

|

Kuroki T, Uchida Y, Takizawa H, et al. 2007. Effects of 28GHz/2.45GHz microwave irradiation on the crystallization of blast furnace slag[J]. ISIJ International, 47(4): 592–595.

DOI:10.2355/isijinternational.47.592

|

Kalmykova Y, Knutsson J, Strömvall A M, et al. 2009. Blast-furnace sludge as sorbent material for multi-metal contaminated water[J]. Alliance for Global Sustainability Bookseries, 17: 307–317.

DOI:10.1007/978-90-481-3043-6

|

Kovtun M, Kearsley E P, Shekhovtsova J. 2015. Chemical acceleration of a neutral granulated blast-furnace slag activated by sodium carbonate[J]. Cement & Concrete Research, 72: 1–9.

|

李润东, 聂永丰, 王雷, 等. 2004. 成分对垃圾飞灰熔融过程重金属迁移的影响[J]. 清华大学学报:自然科学版, 2004, 44(9): 1180–1183.

|

李润东, 聂永丰, 李爱民. 2004. LG添加剂对垃圾焚烧飞灰熔融过程重金属迁移特性的影响[J]. 环境科学, 2004, 25(5): 168–171.

|

Luo F, Wei C, Xue B, et al. 2013. Dynamic hydrothermal synthesis of Al-substituted 11 Å tobermorite from solid waste fly ash residue-extracted Al2O3[J]. Research on Chemical Intermediates, 39(2): 693–705.

DOI:10.1007/s11164-012-0590-1

|

López-delgado A, Pérez C, López F A. 1998. Sorption of heavy metals on blast furnace sludge[J]. Water Research, 32(4): 989–996.

DOI:10.1016/S0043-1354(97)00304-7

|

Phuengprasop T, Sittiwong J, Unob F. 2011. Removal of heavy metal ions by iron oxide coated sewage sludge[J]. Journal of Hazardous Materials, 186(1): 502–507.

DOI:10.1016/j.jhazmat.2010.11.065

|

Qiu Q, Jiang X, Lv G, et al. 2016. Stabilization of heavy metals in municipal solid waste incineration fly ash in circulating fluidized bed bymicrowave-assisted hydrothermal treatment with additives[J]. Energy & Fuels, 30(9): 7588–7595.

|

She X F, Wang J S, Xue Q G, et al. 2011. Basicproperties of steel plant dust and technological properties of direct reduction[J]. Journal of Mineralogy and Materials, 18(3): 277–284.

|

Shen L Z, Qiao Y S, Guo Y, et al. 2010. Preparation of nanometer-sized black iron oxide pigment by recycling of blast furnace flue dust[J]. Journal of Hazardous Materials, 177(1/3): 495.

|

Shi D, Li P, Zhang C, et al. 2015. Levels and patterns of polychlorinated biphenyls in residues from incineration of established source-classified MSW in China[J]. Toxicological & Environmental Chemistry, 97(10): 1337–1349.

|

Shi D Z, Hu C Y, Zhang J L, et al. 2017a. Silicon-aluminum additives assisted hydrothermal process for stabilization of heavy metals in fly ash from MSW incineration[J]. Fuel Processing Technology, 165: 44–53.

DOI:10.1016/j.fuproc.2017.05.007

|

Shi D, Zhang J, Zhang C, et al. 2017b. Seed-induced hydrothermal synthesis of tobermorite from municipal solid wasteincinerator fly ash[J]. Journal of Residuals Science & Technology, 14(S1): S11–S19.

|

Shi D Z, Zhang C, Zhang J, et al. 2016. Seed-assisted hydrothermal treatment with composite silicon-aluminum additive for solidification of heavy metals in MSW incineration fly ash[J]. Energy & Fuels, 30: 10661–10670.

|

田书磊, 王琪, 汪群慧, 等. 2008. 垃圾焚烧飞灰熔融过程中重金属固化特性[J]. 哈尔滨工业大学学报, 2008, 40(10): 1576–1580.

DOI:10.3321/j.issn:0367-6234.2008.10.014 |

Tian S L, Wang Q, Wang Q H, et al. 2008. Curing characteristics of heavy metals in melting process of fly ash from municipal solid waste incineration[J]. Journal of Harbin Institute of Technology, 40(10): 1576–1580.

|

Tsutsumi T, Nishimoto S, Kameshima Y, et al. 2014. Hydrothermal preparation of to bermorite from blast furnace slag for Cs+ and Sr2+sorption[J]. Journal of Hazardous Materials, 266(2): 174–181.

|

Van H A, Kosson D S, Hjelmas O. 2001. Characteristics, treatment and utilization of residues from municipal waste incineration[J]. Waste Management, 21(8): 753–765.

DOI:10.1016/S0956-053X(01)00009-5

|

Wang F, Zhang F, Chen Y, et al. 2015. A comparative study on the heavy metal solidification/stabilization performance of four chemical solidifying agents in municipal solid waste incineration fly ash[J]. Journal of Hazardous Materials, 300: 451–458.

DOI:10.1016/j.jhazmat.2015.07.037

|

Yan L, Li S, Yu H, et al. 2016. Facile solvothermal synthesis of Fe3O4/bentonite for efficient removal ofheavy metals from aqueous solution[J]. Powder Technology, 301: 632–640.

DOI:10.1016/j.powtec.2016.06.051

|

2018, Vol. 38

2018, Vol. 38