根据环保部对《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012)的修改意见, 我国对于烧结厂中的污染物排放需要提高要求, NOx排放限值为100 mg·m-3, SOx排放限值为50 mg·m-3, 颗粒物排放限值为20 mg·m-3.

在烧结厂的铁矿石烧结过程中, 会产生大量的二氧化硫和氮氧化物, 在烧结粉尘中, 还会粘附二英.由于烧结烟气温度较低, 一般在200 ℃以下, 因此, 采用SCR方法脱硝, 需要对烟气加热到350 ℃以上, 或采用低温脱硝催化剂, 或对脱硫设备进行改造, 采用湿法同时脱硫脱硝, 或采用活性炭法, 同步脱硫脱硝和二英(王漫, 2011).宝钢集团自主研发的S-SCR技术, 可利用催化剂脱硝, 同时脱除二英(北极星节能环保网, 2017).但以上方法也存在诸多缺陷, 如能源消耗大、催化剂中毒等, 而湿法中所用的金属络合物再生困难、利用率低, 活性炭则成本较高.

在烧结实验研究中, Mo等(1997)在燃料中添加了碳氢化合物, 如稻壳、木屑、糖等, 以此提高烧结床层透气性, 降低燃烧区的高温时间, 而燃烧速率会影响到周围气氛, 可以有效提高CO/O2比例, 降低NOx排放, 同时碳氢化合物还可减少焦炭使用量, 也减少了氮元素的引入.Fan等(2015)采用循环烟气, 将烧结烟气重新引入烧结床, 这样造成燃烧气氛中氧气体积分数降低, 减少了燃料氮分解中间产物向NO的转化, 同时, NO和碳的气化反应也减少了NOx的排放.Chen等(2008; 2009)通过对焦炭进行改性, 结合循环烟气, 发现在烧结杯实验中, 通过浸渍法将二氧化铈均匀分布在焦炭表面和孔隙中, 二氧化铈可催化氮氧化物和焦炭或一氧化碳的还原反应, 最终NOx的还原效率达到18.8%.毕学工等(2006)研究了几种铁矿石对NO脱除的催化作用, 认为铁矿石中的TiO2和V2O5等可以催化混合气中的氨气与NO的还原反应.采用生物质作为燃料可能造成烧结质量下降, 而采用催化剂则存在催化剂中毒问题和效率问题.

在铁矿石烧结过程中, NOx主要来自焦炭的燃料氮, 而热力型和快速型NOx则占极少部分, 本课题组(Zhou et al., 2015; Zhou et al., 2016a)之前采用三层法, 研究了在不同烧结床层位置内焦炭、返矿及其他熔剂等对NOx排放的影响, 结果表明, 增加焦炭会减少焦炭氮向NOx的转化, 但整体NOx排放同时取决于焦炭增加的氮元素, 而碱度的变化会影响火焰前锋温度、铁酸钙生成, 进而影响NOx排放.在此基础上, 本文通过烧结杯实验, 对焦炭配比和二元碱度进行调整, 分析烧结烟气中NOx的变化, 与其他文献(苏玉栋, 2014; 潘建, 2007)不同的是, 实验同时变化了焦炭配比、二元碱度及采用部分熟石灰代替石灰石, 烧结实验全部按照标准操作流程(Standard Operation Procedure)进行, 以保证实验结果的重复性.同时, 在现有烧结程序的基础上, 引入制粒模型, 对焦炭燃烧速率进行修正, 并对烧结过程中的氮氧化物释放进行模拟.

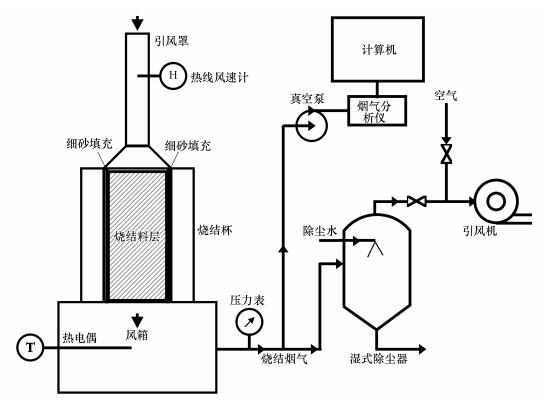

2 实验设备与实验过程(Experiment devices and procedures)本实验采用内径335 mm、高600 mm的烧结杯, 图 1为烧结杯实验系统示意图, 主要包括:引风罩、烧结杯、风箱、湿式除尘器、引风机和烟气分析仪等, 烟气测量采用德图 350进行实时测量.

|

| 图 1 烧结实验系统图 Fig. 1 Sintering experiment system |

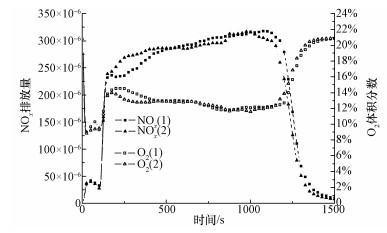

实验材料主要包括5种铁矿石和返矿等含铁原料、熟石灰、石灰石、白云石等熔剂, 燃料为焦炭, 在烧结杯壁面处的空隙率较大, 为减少壁面效应的影响, 填入细砂, 保证壁面处没有漏风.图 2表示基准工况的重复实验, 可以看出, 两次实验结果非常吻合, 从烧结杯上层到下层, 氧体积分数逐渐降低, NO排放增加.表 1为实验工况, 碱度为二元碱度, 定义为烧结原料中CaO与SiO2的比值, 焦炭含氮量为1.1%(质量分数).焦炭氮转化率计算公式如式(1)所示, 由此算出各个时刻的氮转化率, 然后取平均, 可得焦炭平均氮转化率CNC.

|

| 图 2 基准工况下的NOx排放量和氧量 Fig. 2 NOx and oxygen from base condition |

| 表 1 铁矿石烧结实验工况 Table 1 Iron ore Sinter Experiments |

|

(1) |

式中, ENOx表示NOx的即时排放量, FCad表示焦炭中碳的质量分数, WN表示氮原子量, Nad表示焦炭中含氮量, WC表示碳原子量;[O2]为O2体积分数.

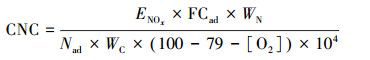

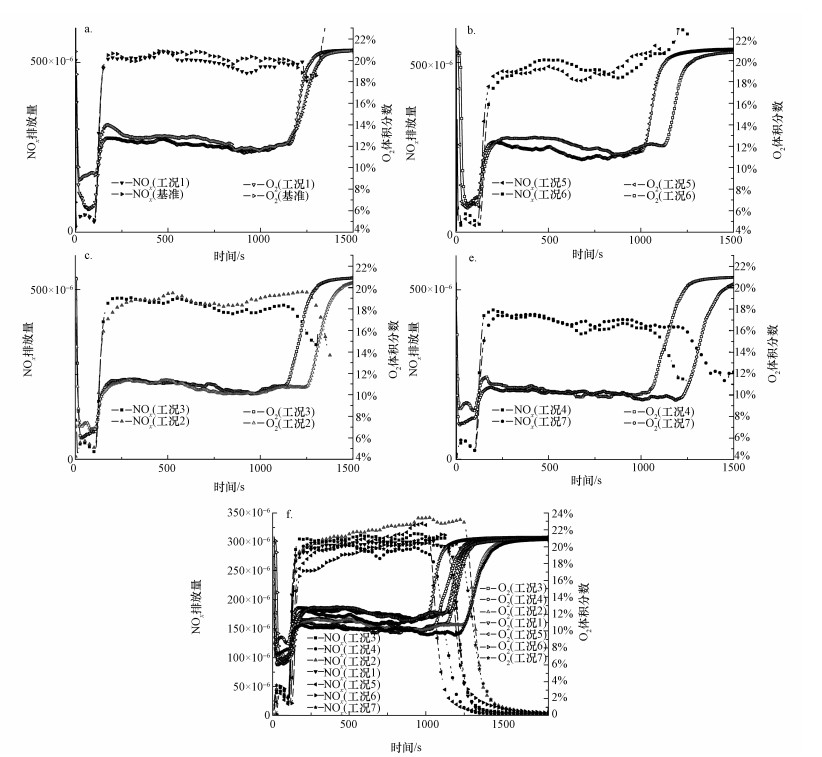

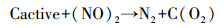

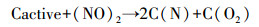

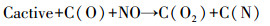

3 实验结果与分析(Experiment results and analysis) 3.1 焦粉配比在铁矿石烧结过程中, 由于受水分影响, 出口烟气温度保持为50~60 ℃, 由于焦炭燃烧和进气量的影响, 氧量出现上下波动, 为排除漏风及燃烧不完全影响, 对NOx进行了折算, 以便分析焦炭和碱度的作用.图 3a~3d将NOx折算到6%的氧量, 图 3e为实际排放.由于受到水分添加, 以及制粒粒径分布不同等影响, 在填料的过程中, 填料质量会出现一定的偏差, 进而造成堆积密度不同, 形成不同的烧结时间和NOx排放量.由图 3e计算的平均焦炭氮转化率如表 2所示, 焦炭氮转化率与图 3a~3d所示的NOx排放一致, 图 3e显示, 烧结杯实验中NOx排放量集中在300×10-6左右, 氧量则集中在11%左右.从图 3a、3c和3d所示的NOx和氧量实验结果可以看出, 随着焦炭配比的增加, 烟气中的氧体积分数降低明显, NOx的排放量从500×10-6以上降低了约100×10-6.在烧结过程中, 烧结速率基本不变, 因此, 根据烧结时间划分烧结床层的不同层级, 分为上、中、下3层.由于空气通过烧结床上层预热, 因而烧结床的下层温度较高, 对于工况1, 焦炭质量分数为4.05%, 对氧气消耗少, 烟气中氧体积分数高, NOx释放较高, 烧结床下层的NOx释放基本与碱度1.5的工况2一致, 从表 2中可以看出, 工况1的焦炭氮转化率比工况2高出2.5%.由于焦炭结构复杂, 因此, 其燃烧过程中影响NOx排放的因素众多.Pevida等(2007)通过酚醛树脂、聚乙烯吡咯烷酮等合成煤热解形成的煤焦, 研究了不同温度下NOx的生成, 以及表面氮复合物C(N)在NOx还原中的作用, 根据实验结果发现, 以250 ℃为分界, 该温度以下不会有NO与煤焦的气化反应, 主要是NO的吸附, 生成表面氮复合物, 主要反应可用下式表示(Pevida et al., 2007):

|

| 图 3 焦炭质量分数为4.05%(a)、4.05%(b, 不同熟石灰的NOx与氧量(折算))、4.5%(c)、5%(d)不同碱度的NOx与氧量(折算)及所有工况(e)的NOx与氧量(未折算) Fig. 3 NOx and oxygen from coke rate 4.05%(a), 4.05%(b), 4.5%(c), 5%(d) and all cases(e)(not converted to 6% oxygen) |

| 表 2 各工况焦炭平均氮转化率 Table 2 Average char nitrogen conversion rate |

|

(2) |

|

(3) |

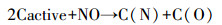

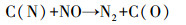

而在250 ℃以上、750 ℃以下, 同时并存NO的吸收和NO与煤焦的气化反应, 在750~1000 ℃, NO与煤焦的气化反应占主导地位, 主要反应可用下式表示(Pevida et al., 2007):

|

(4) |

|

(5) |

|

(6) |

|

(7) |

由此可见, 提高焦炭配比, 增加焦炭与NO的接触, 可以有效降低焦炭氮转化率, 对于有粘附层覆盖的焦炭来说, NO与煤焦的气化反应会受到影响, 所以增加焦炭配比, 会提高这种气化反应的几率, 但实际的氮氧化物释放与填料质量密切相关, 所以采用了焦炭平均氮转化率, 如图 3e中, 工况2填料最多, 氮氧化物释放也是最多;基准工况和工况1填料质量接近, 两者的NOx释放比较接近;工况3和工况7填料质量接近, 工况3碱度较高, 工况7焦炭配比较高, 工况7的氮氧化物释放略低于工况3;工况4和工况5填料质量接近, 两工况的烧结时间接近, 虽然工况5焦炭配比低, 但工况5中、下层氮氧化物释放明显高于工况4.

3.2 烧结矿碱度从单独改变碱度的角度, 基准工况比工况1的焦炭氮转化率高出0.542%;工况3与工况2相比, 在4.5%的焦炭质量分数下, 增加碱度, 焦炭氮转化率减少0.681%;工况7与工况4相比, 烧结杯填料较多, 所以工况4的焦炭总量较少, 虽然工况7碱度降低, 但焦炭氮转化率反而降低了1.759%.如果单独增加焦炭配比, 如工况3与工况1相比, 焦炭氮转化率减少3.187%;工况4与工况1相比, 焦炭氮转化率减少6.657%;工况7与基准工况相比, 焦炭氮转化率减少8.958%.说明单一的提高碱度, 对焦炭氮转化率影响不明显, 而且在高焦炭配比情况下, 碱度增加到一定程度反而会出现相反的作用, 如工况4.图 3c中, 工况2和工况3在上层的NOx释放区别不明显, 从中层开始, 一直到烧结杯下层, 工况3由于碱度较高, NOx释放低于工况2;相同的情况也可以从图 3a的基准工况和工况1中发现, 但在低焦炭配比下, 碱度的影响并不是很明显;可能原因是在高温下, 石灰石分解比较多, 生成较多的铁酸钙, 有研究表明, 铁酸钙可以促进NOx与焦炭表面活性位的气化反应(Gan et al., 2016).工况4和工况7将焦炭质量分数提升到5.0%, 这一现象更加明显, 由于工况7填料多出1 kg, 所以烧结时间长, 焦炭配比增加造成更多的熔体生成, 孔隙率降低, 影响氧气扩散, 不利于传热(Kasai et al., 2005), 所以在这种情况下, 碱度越高, 生成熔体越多, 反而会抑制氮氧化物与焦炭表面的气化反应, 造成氮氧化物升高.

3.3 消石灰配比有研究表明(Pahlevaninezhad et al., 2014), 降低石灰石粒径, 会提高石灰石的分解速率, 但由于石灰石分解是吸热反应, 导致烧结床上层温度较低, 从而焦炭燃烧速率下降, 这样降低了焦炭氮向NOx的转化.工况5采用2%熟石灰替代了部分石灰石, 比工况6氮转化率减少0.86%.熟石灰属于细粉, 而且可以吸附水分, 只能粘附在较大的颗粒上, 因此, 熟石灰的添加可以提高制粒粘附比, 同时, 熟石灰受热分解, 在580 ℃下分解出水, 使制粒粘附层透气性增加, 使焦炭和氧气更易接触, 提高了焦炭燃烧速率和燃烧效率, 使烧结时间缩短.图 3b中工况5的氧量明显比工况6的氧量低, 而工况6与工况1相比, 氧量几乎一致.工况5氧量较低, 说明焦炭燃烧充分, 高温有助于NOx还原, 因此, 工况5的烧结杯上层氮转化率较低; 但是在烧结床下层, 这个原因造成NOx突然升高, 在氧化气氛和更高温度影响下, 更多焦炭参与燃烧, 碳表面活性位减少, 焦炭氮多数被氧化为NOx, 而对NOx的还原不足, 造成NOx升高.工况6采用1%的熟石灰, 与工况5相比, 可以看到在烧结床的上层和中层, 工况6的焦炭氮转化率比工况5高, 而在烧结床下层的焦炭氮转化率则比较低, 说明烧结床下层应适量使用熟石灰.

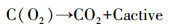

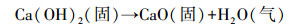

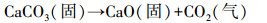

在烧结床上层适当提高熟石灰比例可降低焦炭氮转化率, 熟石灰、氧化钙和水分的标准生成焓分别为-986.09、-635.09、-241.83 kJ·mol-1, 则每摩尔熟石灰分解(式(8))需要消耗的热量为109.17 kJ, 熟石灰的分解温度为580 ℃.

|

(8) |

而石灰石、二氧化碳的标准生成焓分别为-1207.6、-393.509 kJ·mol-1, 则每mol石灰石分解(式(9))需要消耗的热量为179.001 kJ, 石灰石的分解温度为825 ℃.

|

(9) |

由此可知, 熟石灰更易分解为氧化钙, 但由于熟石灰脱水(Galwey et al., 1993)属于反应控制, 受到局部水蒸汽压力等因素影响.有文献表明(Yin et al., 2013), 石灰石更加有利于铁酸钙生成, 如果烧结中采用熟石灰太多, 会提高床层孔隙率, 加快火焰传播.可以看到, 工况5比工况6烧结时间短, 烧结温度降低, 会对石灰石的分解产生影响, 减少铁酸钙的生成, 同时分解的二氧化碳容易在粘结相内生成气孔, 造成烧结矿强度下降.

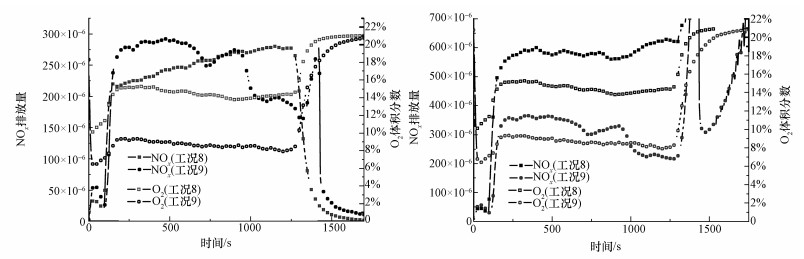

工况8和工况9是比较极端的两个工况, 在保持碱度1.9和其他条件不变的情况下, 改变焦炭配比, 所得结果如图 4所示.从图 4可以看出, 在焦炭配比低的情况下, 上层氮氧化物释放较少, 下层氮氧化物释放较多, 呈现递增趋势;而焦炭配比高的情况下, 则情况相反, 而且氮氧化物的释放不稳定.工况8和工况9的平均焦炭氮转化率分别为34.3%、22.1%.

|

| 图 4 碱度1.9下不同焦炭配比的NOx与氧量(a.未折算, b.折算) Fig. 4 NOx emission from case 8, case 9(a.not converted, b.converted) |

从实际释放总量看, 工况8低于基准工况, 但焦炭氮转化率很高, 而工况9的焦炭氮转化率略低于工况4, 不同床层的变化越来越明显.工况9的平均NOx实际释放在300×10-6以下, 整体呈下降趋势, 在烧结杯中层出现一次上升, 在烧结杯下层, 烧结床层即将烧透时, 又出现一次上升, 出现在中层的上升, 可能原因是在烧结过程中, 焦炭的消耗使烧结矿床层收缩较大, 这样减少了空气流动的阻力, 提高焦炭的燃烧效率, 同时也使氮氧化物释放增加, 在下层即将烧透时的情况也是这种原因.

4 烧结NOx数值模拟(Numerical simulation of sintering NOx)烧结程序为内部开发的一维模型, 模型主要包括气体和固体的质量守恒方程、组分守恒方程、能量守恒方程和气体状态方程, 并添加了其他子模型, 包括焦炭燃烧模型、石灰石分解模型、白云石分解模型、水分干燥凝结模型、磁铁矿氧化模型、矿物熔化凝固模型、传热传质模型(Zhou et al., 2012; 赵加佩, 2012), 在此基础上添加了制粒模型和氮氧化物模型.制粒模型主要是根据所使用的原材料的粒径分布及所添加的水分, 对制粒粒径和粘附比进行计算, 并以此对焦炭燃烧模型修正, 更新焦炭的燃烧速率, 进而应用到氮氧化物模型的中.氮氧化物模型则主要根据焦炭燃烧生成的氮氧化物、热力型NOx、氮氧化物和焦炭的气化反应及被一氧化碳所还原的部分等计算氮氧化物的生成量(刘子豪, 2015; Zhou et al., 2016b).

制粒模型的流程图如图 5所示, 其中, α(x)表示在x粒级作为核心颗粒的比例, x0.5表示一个粒级, 在该粒级中, 有50%的颗粒为核心颗粒, 50%的颗粒为粘附颗粒, 即α(x)=0.5, 详细内容可参考文献(Litster et al., 1986; Litster et al., 1988; Waters et al., 1989);粘附比表示整体的粘附颗粒与核心颗粒质量的比值.

|

| 图 5 制粒模块流程图 Fig. 5 Flow chart of granulation model |

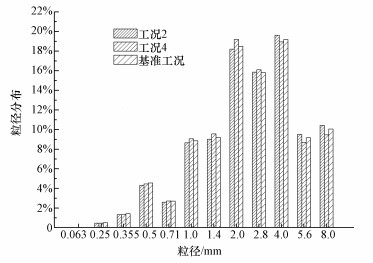

根据实验所用的原料粒径和添加水量, 计算基准工况、工况2和工况4的制粒粒径分布(质量分数), 结果如图 6所示.由于所用的矿石配比变化不大, 而焦炭和石灰石的影响较小, 因此, 计算得到的制粒粒径分布相差不大, 制粒粒径主要集中在2~8 mm, 3个工况的粘附比分别为0.517、0.524、0.527.

|

| 图 6 基准工况、工况2和工况4的制粒粒径分布计算值 Fig. 6 The calculated granules size distribution of base, case 2 and case 4 |

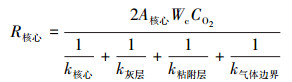

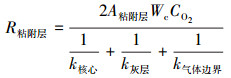

根据Zhao等(2015)、Kasai等(1986)对烧结过程中焦炭燃烧速率的分析, 将制粒中焦炭分为两种:第1种是焦炭为核心颗粒的制粒, 第2种是焦炭在粘附层内的制粒.两种制粒的焦炭燃烧阻力不同, 第1种包括焦炭未反应核心、灰层、粘附层、制粒外部气体边界层, 而第2种由于焦炭比较小, 焦炭颗粒位于制粒粘附层内, 所以不包括制粒粘附层的影响.本文主要用以下2个方程式表示制粒内不同位置的焦炭颗粒的燃烧速率R(kg·m-3·s-1)(Zhao et al., 2015), Zhao等(2015)对温度的模拟结果与实验结果吻合, 但没有对氮氧化物的模拟.

|

(10) |

|

(11) |

式中, A表示焦炭颗粒比表面积(m2·m-3), Wc表示碳分子量(kg·kmol-1), Co2表示气体中的氧浓度(kmol·m-3), k核心表示焦炭燃烧反应速率常数(m·s-1), k灰层表示灰层内传质系数(m·s-1), k粘附层表示粘附层内的传质系数(m·s-1), k气体边界表示气体边界层内的传质系数(m·s-1).

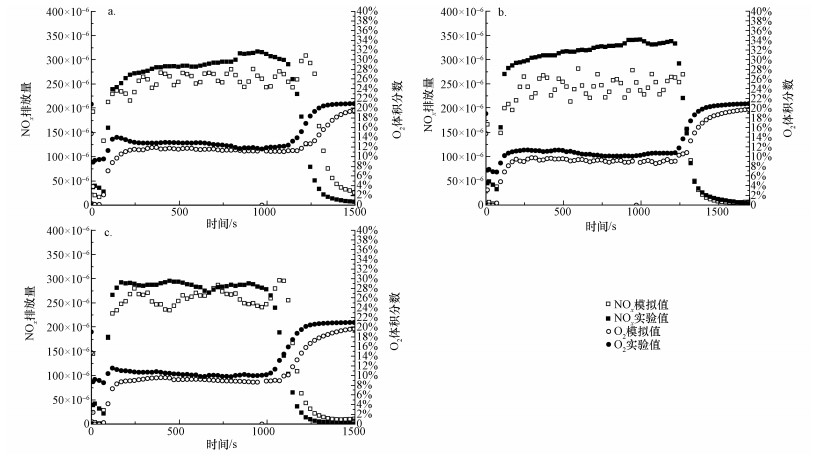

通过制粒模型分析出焦炭在制粒中位于核心和粘附层的比例, 并以此计算不同分布的焦炭燃烧速率, 分析NOx的排放.本次模拟采用的是基准工况、工况2和工况4, 模拟结果如图 7所示.模拟结果与实验结果接近, 但比较振荡, 可能原因是根据焦炭粒径按照不同燃烧速率计算, 由于引入了粘附层阻力, 焦炭燃烧速率有所下降, 而氮氧化物释放与燃烧速率有关, 同时没有考虑粘附层对焦炭颗粒表面积减小的影响, 焦炭表面与氮氧化物的气化反应较多, 这样造成氮氧化物释放的模拟结果偏小, 而文献(Zhou et al., 2016b)的结果偏大.同时, 从模拟值中氧量较低可以看出, 焦炭燃烧比较彻底, 氧含量低, 这样对氮氧化物的还原比实际高, 对计算得到的氮氧化物也有影响, 而在实际实验中, 测量得到的氧量高于模拟值, 说明由于粘附层的影响, 焦炭燃烧不彻底, 烟气中氧含量高, 对氮氧化物还原不足, 造成了氮氧化物模拟结果低于测量值的现象.特别是工况2的模拟, 由于碱度低, 石灰石分解所需热量较少, 焦炭质量分数高, 造成烧结温度较高, 焦炭与NO的还原反应较多, 因此, NOx模拟值较低.但实验结果说明工况2的NOx排放较高, 工况2由于碱度低, 所以相应的矿石质量分数比较高, 这就造成粘附层中矿石细粉比较多, 同时碱度较低使矿石不易熔融, 阻碍了焦炭与NO的气化反应;而工况4则是焦炭较多, 同时碱度高, 所以粘附层中的焦炭多, 则焦炭与NO的还原较多.从图 6中计算的粒径分布可以看到, 工况2和工况4的大颗粒较多, 影响到了焦炭的燃烧及NOx释放.文献(Zhou et al., 2016b)中对氮氧化物的模拟结果的平均误差为18.8%, 本文的模拟结果中, 工况2的平均模拟误差为29.1%, 工况4的平均模拟误差为15.9%, 基准工况的平均模拟误差为13.9%, 工况2为低碱度, 工况4为高焦比, 工况4和基准工况的误差较小, 工况2误差较大, 说明粘附层对焦炭颗粒与氮氧化物气化反应的影响也需要考虑.

|

| 图 7 基准工况(a)、工况2(b)及工况4(c)的NOx实验与模拟值 Fig. 7 Experiment and simulation NOx of base condition(a), case 2(b) and case 4(c) |

1) 通过烧结杯实验, 分析了焦炭和碱度对烟气中NOx的影响, 通过改变焦炭和碱度, 分析了不同工况下NOx的释放, 并在烧结程序中添加制粒模块, 模拟了铁矿石烧结过程中的NOx释放, 结果发现, 影响实际NOx排放的不仅仅有焦炭和碱度, 还有填料质量的影响.

2) 焦炭和碱度对铁矿石烧结过程中氮氧化物的生成和还原的影响比较显著, 其中, 影响较大的是焦炭质量分数, 每提高0.5%, 则焦炭平均氮转化率减少3%左右, 在2.5碱度下, 焦炭质量分数从4.05%增加到5%, 焦炭平均氮转化率减少了6.5%以上;碱度在烧结床上层的影响比较小, 在烧结床下层的高温下, 碱度的影响比较明显, 但在相同焦炭配比下, 这种影响对焦炭平均氮转化率的影响在1%以内;采用熟石灰代替部分石灰石, 在烧结床上层降低NOx排放比较明显, 但在烧结床下层则增加了NOx排放, 一方面熟石灰吸热降低了温度, 这不利于NOx还原, 另一方面制粒粘附层透气性的提高, 形成的氧化气氛也不利于NOx还原.

3) 在烧结程序中添加了制粒模型, 对铁矿石烧结过程中的NOx进行了模拟, 模拟结果与实验结果比较吻合, 同时也说明粘附层对焦炭燃烧的影响比较大, 模型需要考虑粘附层对焦炭和NOx的气化反应的影响.

北极星节能环保网. 多图了解钢铁行业烧结烟气脱硝脱二噁英S-SCR技术[EB/OL]. 2017-01-06. http://huanbao.bjx.com.cn/tech/20170106/154928.shtml.

|

毕学工, 廖继勇, 熊玮, 等. 2006. 铁矿石对脱除烧结废气中NOx的催化效应[J]. 环境工程, 2006, 24(6): 42–44.

DOI:10.11835/j.issn.1674-4764.2006.06.011 |

Chen Y G, Guo Z C, Wang Z. 2008. Application of modified coke to NOx reduction with recycling flue gas during iron ore sintering process[J]. ISIJ International, 48(11): 1517–1523.

DOI:10.2355/isijinternational.48.1517

|

Chen Y G, Guo Z C, Wang Z. 2009. Influence of CeO2 on NOx emission during iron ore sintering[J]. Fuel Processing Technology, 90(7/8): 933–938.

|

Fan X H, Yu Z Y, Gan M, et al. 2015. Elimination behaviors of NOx in the sintering process with flue gas recirculation[J]. ISIJ International, 55(10): 2074–2081.

DOI:10.2355/isijinternational.ISIJINT-2015-180

|

Galwey A K, Laverty G M. 1993. A kinetic and mechanistic study of the dehydroxylation of calcium hydroxide[J]. Thermochimica Acta, 228: 359–378.

DOI:10.1016/0040-6031(93)80304-S

|

Gan M, Fan X H, Yu Z Y, et al. 2016. A laboratory-based investigation into the catalytic reduction of NOx in iron ore sintering with flue gas recirculation[J]. Ironmaking & Steelmaking, 43(6): 1–8.

|

Kasai E, Komarov S, Nushiro K, et al. 2005. Design of bed structure aiming the control of void structure formed in the Sinter cake[J]. ISIJ International, 45(4): 538–543.

DOI:10.2355/isijinternational.45.538

|

Kasai E, Omori Y. 1986. Combustion-rate of coke at different existing states prepared by fine alumina[J]. Tetsu to Hagane-Journal of the Iron and Steel Institute of Japan, 72(10): 1537–1544.

DOI:10.2355/tetsutohagane1955.72.10_1537

|

Litster J, Waters A, Nicol S. 1986. A model for predicting the size distribution of product from a granulating drum[J]. Transactions of the Iron and Steel Institute of Japan, 26(12): 1036–1044.

DOI:10.2355/isijinternational1966.26.1036

|

Litster J, Waters A. 1988. Influence of the material properties of iron-ore sinter feed on granulation effectiveness[J]. Powder Technology, 55(2): 141–151.

DOI:10.1016/0032-5910(88)80097-4

|

刘子豪. 2015. 铁矿石烧结过程中料层高温区流动阻力影响因素及NOx排放特点的研究[D]. 杭州: 浙江大学

|

Mo C, Teo C, Hamilton I, et al. 1997. Admixing hydrocarbons in raw mix to reduce NOx emission in iron ore sintering process[J]. ISIJ International, 37(4): 350–357.

DOI:10.2355/isijinternational.37.350

|

潘建. 2007. 铁矿烧结烟气减量排放基础理论与工艺研究[D]. 长沙: 中南大学

|

Pahlevaninezhad M, Emami M, Panjepour M. 2014. The effects of kinetic parameters on combustion characteristics in a sintering bed[J]. Energy, 73: 160–176.

DOI:10.1016/j.energy.2014.06.003

|

Pevida C, Arenillas A, Rubiera F, et al. 2007. Synthetic coal chars for the elucidation of NO heterogeneous reduction mechanisms[J]. Fuel, 86(1/2): 41–49.

|

Waters A, Litster J, Nicol S. 1989. A mathematical-model for the prediction of granule size distribution for multicomponent sinter feed[J]. ISIJ International, 29(4): 274–283.

|

苏玉栋. 2014. 烧结主要工艺参数对烟气中NOx排放的影响研究[D]. 上海: 上海交通大学

|

王漫. 2011. 钢铁厂烧结机烟气脱硝技术选择[C]. 2011年全国烧结烟气脱硫技术交流会. 太原: 314-318;335

|

Yin J Q, Lv X W, Xiang S L, et al. 2013. Influence of CaO source on the formation behavior of calcium ferrite in solid state[J]. ISIJ International, 53(9): 1571–1579.

DOI:10.2355/isijinternational.53.1571

|

赵加佩. 2012. 铁矿石烧结过程的数值模拟与试验验证[D]. 杭州: 浙江大学

|

Zhao J P, Loo C E, Dukino R D. 2015. Modelling fuel combustion in iron ore sintering[J]. Combustion and Flame, 162(4): 1019–1034.

DOI:10.1016/j.combustflame.2014.09.026

|

Zhou H, Cheng M, Zhou M X, et al. 2016a. Influence of sintering parameters of different sintering layers on NOx emission in iron ore sintering process[J]. Applied Thermal Engineering, 94: 786–798.

DOI:10.1016/j.applthermaleng.2015.09.059

|

Zhou H, Zhou M X, Liu Z H, et al. 2016b. Modeling NOx emission of coke combustion in iron ore sintering process and its experimental validation[J]. Fuel, 179: 322–331.

DOI:10.1016/j.fuel.2016.03.098

|

Zhou H, Liu Z H, Cheng M, et al. 2015. Influence of coke combustion on NOx emission during iron ore sintering[J]. Energy & Fuels, 29(2): 974–984.

|

Zhou H, Zhao J P, Loo C E, et al. 2012. Numerical modeling of the iron ore sintering process[J]. ISIJ International, 52(9): 1550–1558.

DOI:10.2355/isijinternational.52.1550

|

2018, Vol. 38

2018, Vol. 38