垃圾是人类活动产生的物品, 其排放和处理是当今社会面临的艰巨任务.将垃圾中的可燃部分如塑料和橡胶、草木、纸品、纺织物等筛选出来, 经破碎、混匀、高压成型, 制成垃圾衍生物燃料, 简称RDF(refuse derived fuel)(Niu et al., 2014).通过焚烧可使垃圾质量减少80%, 体积减少70%;有机物中大约65%~80%的能量可转化为热能, 25%~30%可通过发电设备转化电力资源(何品晶等, 2011; Ouda et al., 2016).RDF的推广是目前全球范围最为认可的废弃物循环利用的有效方法, 但RDF焚烧后, 仍然产生20%左右的无机物废渣, 这些废渣仍旧面临后期处理、环境污染等问题(Tozlu et al., 2016; Kabakcı et al., 2014.).废渣中的元素迁移与以下因素有关:①废渣中无机化合物的蒸发和浓缩机理;②焚烧厂的焚烧装置的设计;③RDF的燃烧特性;④RDF材料种类及性能;⑤元素的亲和性(Zhou et al., 2015).Raclavska认为, 从流化床焚烧炉的灰渣含的铝、铜、铁量比从炉排焚烧炉得到的灰渣高;较小的颗粒出现较高的富集可能来自燃烧过程的蒸发和浓缩机理, 一些元素在燃烧中气化, 再被小颗粒浓缩或吸附(Raclavska et al., 2017).Reinmöller将RDF在200 ℃等离子化、450 ℃、和815 ℃的条件进行加热灰化, 再将3种灰渣进行分析, 发现200 ℃等离子灰化的RDF灰渣含水合硫酸钙6%、二氧化硅50%、四氧化三铁1%、碳酸钙30%、硅酸盐4%;450 ℃的RDF灰渣含硫酸钙(石膏)5%、二氧化硅55%、四氧化三铁2%、三氧化二铁3%碳酸钙26%、硅酸盐3%;815 ℃的RDF灰渣含硫酸钙2%、二氧化硅34%、碳酸钙1%、硅酸盐59%(Reinmöller et al., 2017).在灰渣的处理方面, 主要包括土地填埋和道路路基填充, 两种处理方式对环境的影响也有充分深入的探讨, 普遍认为灰渣对环境的影响与它接触水时释放污染物有关(即浸出行为)(Li et al., 2012; Song et al., 2010; Wang et al., 2012).事实上, 相比于天然集料, 垃圾灰渣呈现较高含量的污染物(金属、非金属和盐), 含量多少取决于不同的环境条件和垃圾本身的特点.RDF灰渣的浸出污染性与灰渣的粒径分布、化学成分、水溶性成分有关, 外界条件如pH值、渗水率、温度也产生显著的影响(Chimenos et al., 2003; Cioffi et al.2011).Di Gianfilippo采用浸出试验和LCA(life-cycle assessment)模型评估焚烧和气化RDF废渣在土地填埋和路基填充对环境的影响.他认为, 在非毒性类别方面, 废渣用于路基填料比填埋更佳;而在毒性类别方面, 焚烧RDF灰渣用于路基填料比土地填埋产生的影响大;气化RDF灰渣用于路基填料不产生浸出毒性元素, 但弱酸条件下产生毒性元素, 降低pH值能提高气化RDF灰渣对环境的影响(Di Gianfilippo et al., 2016).本文侧重对RDF在600~1100 ℃条件下产生的灰渣中的主要元素Si、Al、Ca、C、Cl、S、Na、K的迁移进行研究, 通过RDF在高温条件下形态的变化规律, 探讨RDF残余灰渣回收利用的方案依据, 以期达到垃圾零排放的目的.

2 实验部分(Experimental part) 2.1 样品制备本试验使用的样品来自佛山南海绿电再生能源有限公司厂区采集的可燃垃圾样品, 经干燥、分选、混合、粉碎后, 制成垃圾衍生燃料(RDF)样品.RDF样品含塑料48.88%、纸10.11%, 碎布16.19%、草木10.28%、厨余14.54%, 原料元素分析含量见表 3.

| 表 3 RDF原样与灰渣样品的元素分析 Table 3 Ultimate analysis of RDF sample and RDF ash samples |

试验仪器包括Metrohm IC离子色谱仪(IC, 瑞士万通, Metrohm 883, 阴离子色谱分离柱Metrosep A Supp 4-250/4.0, 阴离子检测器880Basic IC plus1;阳离子色谱分离柱Metrosep C 4-150/4.0, 阳离子检测器850 Professionl IC1)、X′Pert Pro X射线衍射仪(XRD, 荷兰Panalytical仪器公司)、电导率仪DDS-307(雷磁, 上海仪电科学仪器公司)、TWvario EL cube元素分析仪(德国Element仪器公司)、能量散射光谱仪(EDS, 日本JEOL仪器公司)、AL204电子天平(梅特勒-托利多仪器公司)、SX-G07123箱式电阻炉(天津中环实验电炉有限公司).

不锈钢筛网一套, 孔径分别为0.85、0.5、0.30、0.15、0.1 mm.XRD图谱分析采用Highscore分析软件.

2.3 样品处理将10 kg的RDF样品分成6份, 分别在600、700、800、900、1000、1100 ℃灼烧1 h, 收集灰渣, 置于干燥器冷却至室温, 称量并记录, 标记S1~S6.所得的灰渣分别用0.85 mm(20目)、0.5 mm(35目)、0.30 mm(50目)、0.15 mm(100目)、0.10 mm(150目)的筛网(20、35、50、100、150目)过筛, 分别收集并称量, 依次标记A1~A34号样.分别取A1~A34号中粒径大于0.1 mm的样品, 研磨至全部通过0.10 mm筛网, 依次标记B1~B34;分别取B1~B34号样品约0.05 g样品, 用超纯水定容至250 mL, 超声波振荡15 min后, 静置1 h, 过滤, 取滤液, 依次标记C1~C34.

3 结果与分析(Results and analysis) 3.1 各温度点灼烧灰渣表观分析RDF样品经过600~1100 ℃不同的温度点灼烧出的灰渣呈现明显的差异.600 ℃灼烧的灰渣样品S1呈灰黑色, 表明样品有部分未被充分燃烧.S1经过筛后, 发现粒径大于0.3 mm的灰渣呈深黑色的黑炭状, 随着粒径减小, 黑色逐渐变浅, 说明600 ℃时未燃烧完全的RDF主要集中在大粒径的灰渣中.700~800 ℃的灰渣中, 粒径大于0.5 mm的颗粒很大一部分为白色形态, 经XRD分析为CaCO3, 可能来自塑料中的填充剂.900~1100 ℃的灰渣没有发现白色大颗粒, 可能是CaCO3分解气化, 详述见本文3.2节.为方便描述, 文中的大颗粒指粒径>0.3 mm的颗粒, 小颗粒指粒径≤0.3 mm的颗粒.

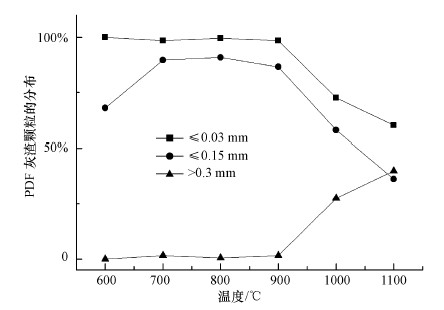

从表 1和图 1样品的粒径分布看, 各个温度灼烧的灰渣粒径分布显著区别, 600~900 ℃灰渣的粒径以小于0.3 mm占绝对优势, 分别为92.2%、96.5%、97.0%、94.3%, 其中粒径小于0.15 mm的灰渣为56.0%、53.1%、70.8%、72.3%;1000 ℃、1100 ℃的灰渣小颗粒分别降至82.7%和50.9%, 大颗粒分别上升至17.3%和49.1%, 温度升高, 大颗粒比例加大.

| 表 1 RDF灰渣在600~1100 ℃粒径分布 Table 1 Particle size distribution of RDF ash at 600~1100 ℃ |

|

| 图 1 RDF灰渣颗粒在粒径≤0.15 mm、≤0.3 mm和>0.3 mm的分布情况 Fig. 1 Distribution particles of ≤0.15 mm, ≤0.3 mm, >0.3 mm in RDF ash |

600 ℃的灰渣大于0.85 mm的颗粒为未完全燃烧的RDF, 当温度升至700 ℃, 有机物燃烧分解完全, 包裹的无机物完全释放, 颗粒粒径进一步减小.当温度升至1000 ℃时, 灰渣中的低温SiO2获得足够能量熔融, 与相邻的SiO2及其他无机物键合, 形成复合硅酸盐.由于复合反应期的相互键接使灰渣颗粒变大、结块, 也就是烧结(张云祥等, 2005).

3.2 RDF灰渣的元素分布情况RDF灰渣中除了含硫、氯、钾、钠元素外, 还有硅、氧、碳、铝、铁、镁、磷、钛、锌等元素.表 2为电镜扫描EDS分析结果.由于EDS为半定量分析, 数据不精确, 跟其他仪器的结果有所出入, 但系列样品的EDS分析能客观反映出元素迁移的趋势.从结果上看, 随着温度的升高, 碳元素减少幅度最大, 从600 ℃的11%降至1100 ℃的3%.除了600 ℃的灰渣部分含碳量来自未完全燃烧的有机物, 碳元素主要来自灰渣中的碳酸钙(张云祥等, 2005).随温度升高, 碳酸钙分解为氧化钙和二氧化碳气体;二氧化碳逸出灰渣导致其碳元素减少.反应式如式(1)所示.

|

(1) |

| 表 2 RDF灰渣EDS分析结果 Table 2 EDS analysis of RDF ash |

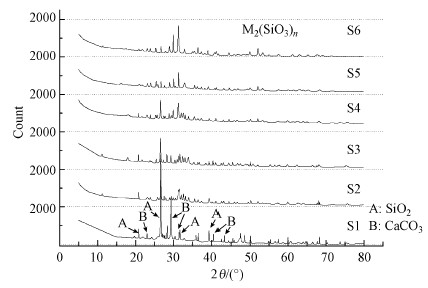

为进一步探索灰渣中元素的迁移情况, 本试验对各温度点的灰渣进行XRD扫描和元素分析, 图 2的XRD图可以看到, 600~900 ℃可看到碳酸钙的晶体, 信号峰强随温度升高而减弱.表 3元素分析也显示灰渣碳元素的变化趋势.由于元素分析仪是通过加热样品产生二氧化碳来检测碳元素(周玉等, 2007), 进一步验证灰渣的碳酸钙温度升高时持续转化为二氧化碳气体.

|

| 图 2 RDF灰渣的XRD扫描图 Fig. 2 XRD scan graph of RDF ash samples |

表 2显示氧含量保持在44%, 说明灰渣始终以氧化物或含氧盐为主要成分.镁、钙、磷、钛、锌含量变化不大, 表明这些元素在本试验的温度范围内保持比较稳定的状态.

硅、铝、铁是土壤中主要元素, 能在高温条件下保持相对稳定.XRD图 2显示600~700 ℃的灰渣含大量的低温二氧化硅和较多的碳酸钙, 800~900 ℃以二氧化硅、复合硅酸盐为主要成分, 1000~1100 ℃以复合硅酸盐为主要成分.表 2显示, 随温度升高, 灰渣中硅、铝、铁含量明显增加, 原因是碳、氯、钾、钠元素减少, 使之占有的份额提高.

表 2显示, 随着温度的升高, RDF灰渣中氯、钾、钠元素显著减少, 1000 ℃和1100 ℃的灰渣中没有检测到氯元素.而随着温度的升高, RDF灰渣中的硫元素变化不大, 有小幅减少的趋势.

3.3 RDF灰渣中水溶性离子分布情况取2.3节样品处理的C1~C34溶液, 用电导率仪测定溶液的可溶性离子含量, 结果见表 4.由表 4可以看到, 从900 ℃开始, RDF灰渣中的可溶性盐倾向富集在小粒径的颗粒中(≤0.3 mm), 温度越高, 趋势越显著.而也正是从900 ℃开始, 灰渣发生熔融, 部分颗粒相互键接成大粒径颗粒, 说明可溶性盐在其中表现活跃, 或转化为气体, 或参与化合反应形成不溶或难溶性化合物, 从而导致大颗粒(>0.3 mm)灰渣中的可溶性盐减少.

| 表 4 可溶性盐在RDF灰渣中不同粒径颗粒的含量(以KCl计) Table 4 Content of soluble salts in different size range particles of RDF ash (calculated by KCl) |

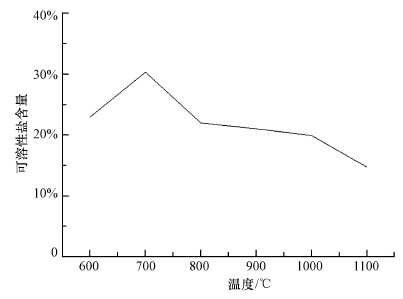

在可溶性盐总量方面, 如图 3所示, 600~1100 ℃的灰渣中可溶性含量分别为22.99%、30.34%、22.00%、21.04%、21.75%、14.75%, 可溶盐在700 ℃比600 ℃高7.35%, 是因为600 ℃的灰渣有部分有机物未完全燃烧导致其中的可溶盐未能释放出来.从表 4可以看到, ≤0.1 mm颗粒的可溶盐是其他等级的2倍, 这些盐来自RDF的释放.而在800 ℃的灰渣中, 可溶盐下降8.34%, 这个减少也是来自≤0.1 mm的颗粒, 表明这些小颗粒的可溶盐在800 ℃时参与反应并发生变迁.在1000 ℃时, 大颗粒的可溶盐含量大幅度减少, 但小颗粒的可溶盐却明显增加, 特别是0.15~0.3 mm的颗粒, 表明这个温度点促使一些难溶化合物分解成可溶盐;小颗粒增加的可溶盐量补偿大颗粒减少的量, 使1000 ℃的灰渣的可溶盐量变化不大.但在1100 ℃时大颗粒占比增加至49.1%, 致使可溶盐总量大幅度下降, 比1000 ℃时减少7%.

|

| 图 3 各温度点RDF灰渣中可溶性盐含量(以KCl计) Fig. 3 Content of soluble salt in RDF ash at each temperature point (calculated by KCl) |

可溶盐含量变化趋势表明, 在温度到达1000 ℃的时候, 一方面原有的难溶的化合物分解释放出可溶盐;另一方面, 可溶盐表现非常活跃, 或者与相邻的原子键接复合难溶于水的硅酸盐, 或者转化为化合物气体从主体逸出(罗民华, 2006;黎涛等, 2017).

3.4 RDF灰渣中可溶盐离子分布情况为进一步探讨可溶盐中离子分布的具体情况, 本试验将样品C1~C34分别进行离子色谱仪分析, 通过离子色谱分离柱和阳离子色谱分离柱对溶液中的离子选择性吸附, 电导检测器测定含量.

3.4.1 RDF灰渣中可溶阴离子分布情况离子色谱分析发现所有的灰渣样品不含硝酸根离子, 这个结果与表 2的EDS和表 3的EA分析结果吻合, 说明RDF中的N元素在燃烧过程中直接转化为氮氧化物气体逸出, 几乎不在灰渣中残存.在600 ℃和700 ℃的灰渣中, 大颗粒发现低于0.02%的氟离子, 可能来自未完全燃烧的RDF.600 ℃和700 ℃灰渣小颗粒和其他温度点灰渣没有检测到氟离子, 表明氟元素也较容易气化, 当RDF完全燃烧时, 氟元素转化为气体逸出.

离子色谱检测到含量较多的氯离子和硫酸根离子, 表明RDF中的氯和硫元素在燃烧过程中转化为氯化盐和硫酸盐, 并能够耐受较高的温度残存在灰渣中.

从元素在不同粒径颗粒上含量区别看, 氯和硫元素倾向于富集在颗粒的表面也就是本体的界面与其他元素发生质子交换, 生成氯化盐和硫酸盐.小颗粒比表面积较大, 吸附的氯化盐和硫酸盐量也较多, 甚至一些小颗粒就是单一的可溶盐化合物.

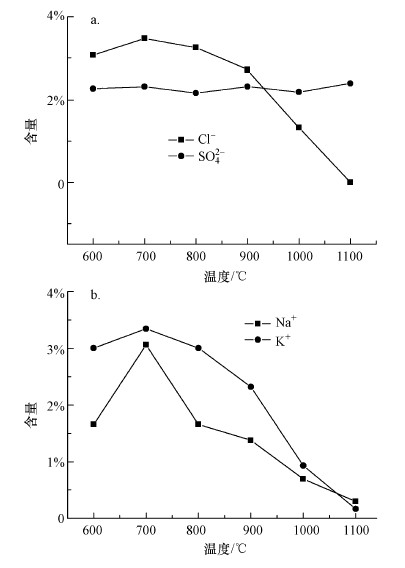

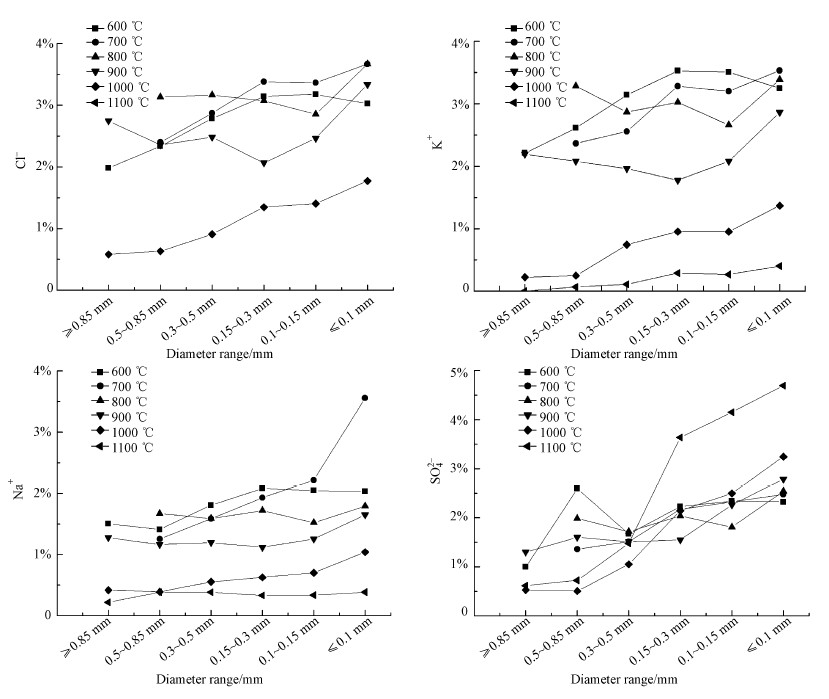

① RDF灰渣中氯化物分布:图 4为氯离子和硫酸根离子在各温度点的含量.氯离子在700 ℃的灰渣中含量最高, 达到3.5%, 600 ℃的灰渣中, 因为部分RDF未完全燃烧, 氯元素没有充分释放出来, 所以氯离子含量低于700 ℃的灰渣.700 ℃以上氯离子逐渐减少, 在1100 ℃灰渣中已经检测不出氯离子, 表明RDF中的氯元素在1000 ℃全部转化为气体逸出.对于按粒径筛分的灰渣颗粒, 如图 5显示, 每一个温度点的氯离子浓度随着粒径减小而增加, 并且温度越高, 氯离子越少, 到了1100 ℃不再检测到氯离子.

|

| 图 4 阴离子(a)和阳离子(b)在RDF灰渣中的变化 Fig. 4 Change of anion (a) and cation (b) in RDF ash |

|

| 图 5 Cl- (a)、SO42- (b)、Na+(c)及K+ (d)在600~900 ℃的灰渣中不同粒径颗粒的富集情况 Fig. 5 Enrichment of Cl-(a)、SO42-(b)、Na+(c) and K+(d) in particles with different sizes coming from 600~900 ℃ RDF ash |

② RDF灰渣中硫酸盐分布:与氯离子相比, RDF灰渣中的硫酸根情况完全不一样.图 4显示, 在600~1100 ℃中, 硫酸根的含量在2.2%~2.4%, 变化幅度不太明显.表 2的EDS分析显示硫元素有小幅度增加.RDF灰渣中的硫酸根是否在温度范围600~1100 ℃保持不变, 还是一个动态的平衡?这个问题可以通过元素分析仪结果进行判断.

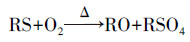

表 3的灰渣元素分析结果显示, RDF的600~1100 ℃灰渣分别有约0.8%~1.4%的气体硫元素产生, 也就是1.6%~2.8%的二氧化硫产生.700 ℃以上温度灼烧的RDF的灰渣几乎不含有机物, 因此, 样品排除有机硫, 在高温条件产生二氧化硫的物质应该来自硫酸盐.这个情况与上述可溶盐变化相符, 即灰渣中的难溶性硫化物如硫化铁在高温下氧化成硫酸盐;随着温度提高, 部分硫酸盐分解释放二氧化硫气体(张云祥, 2005;胡赓祥等, 2010)反应如下所示.

|

(2) |

|

(3) |

如图 5所示, 对于硫酸根, 除了600 ℃大颗粒灰渣由于未完全燃烧, 还存在有机物, 导致≥0.85 mm和0.3~0.5 mm颗粒的硫酸根含量偏低外, 其他温度点也是均随粒径减小含量增加, 并且温度越高, 提升幅度越大.对于总含量, 图 4显示, 硫酸根含量在各个温度点变化不大, 保持在2.2%~2.4%.但图 5显示, 在大颗粒的灰渣中, 硫酸根含量在1000 ℃和1100 ℃的温度点同比大大低于600~900 ℃的灰渣;而小颗粒的灰渣, 随着粒径减小, 硫酸根含量大幅度增加.从表 5看到, 与900 ℃的同粒径灰渣相比, 1000 ℃和1100 ℃的大颗粒灰渣的硫酸根显著减少, 粒径越大减量越多;小颗粒灰渣的硫酸根显著增加, 温度越高增幅越大.可见, 从1000 ℃开始, 硫酸盐主要集中在小颗粒灰渣, 灰渣中可溶盐总量贡献多数来自硫酸盐.

| 表 5 900 ℃ RDF灰渣中不同粒径颗粒SO42-含量与1000 ℃、1100 ℃ RDF灰渣比较 Table 5 SO42- content of different size particles in 900 ℃ RDF ash Compared by that of 1000 ℃, 1100 ℃ |

钠和钾是土壤中的重要元素, 业界普遍认为, 钠和钾可增加陶瓷在烧制过程的塑性和降低熔点.从图 5可以看到, 灰渣中的钠、钾随温度的提高而减少.600 ℃灰渣中钠、钾含量比700 ℃灰渣低是因为部分RDF未完全燃烧, 导致钠、钾没有完全释放出来.从图 5看钠、钾在不同粒径颗粒分布的情况, 也是小粒径颗粒上的百分含量高, 即比表面积大的颗粒含的钠、钾高, 表明钠、钾也是倾向于富集在颗粒的界面上.两元素在1000 ℃和1100 ℃上均有较大的减幅.

钠、钾在RDF灰渣中含量随温度的升高而减少, 主要是因为其分子活性较强, 在高温条件下, 灰渣趋向熔融状态, 大量晶体剧烈振动被破坏, 转变为非晶体, 灰渣中的钠盐、钾盐获得能量, 脱离晶格的束缚, 发生相变, 成为气体, 逸出主体界面(张云祥, 2005;胡赓祥等, 2010).钠离子和钾离子减少幅度结合氯离子减少幅度分析, 发生气化的钠盐和钾盐可能是氯化钠和氯化钾, 氯化钠的沸点为865 ℃, 氯化钾的沸点821 ℃, 均低于900 ℃, 而在图 2的XRD图中, 600~900 ℃的灰渣可以搜索到氯化钠和氯化钾晶体.一些文献报道生物质燃料和煤炭的焚烧飞灰中的氯化钠和氯化钾来自其蒸发后冷凝(Wang et al., 2012;成伟等, 2017).

4 结论(Conclusions)1) RDF燃烧后的灰渣碳元素存在于碳酸钙中, 随温度升高逐渐转化为二氧化碳气体, 使灰渣中的碳元素减少.

2) RDF灰渣中硅、氧、铝、钙、铁、镁、磷、钛、锌元素在高温条件下比较稳定, 但在灰渣发生熔融的时候, 由相对简单化合物如氧化硅、氧化铝、氧化钙相互键接复合, 转化为复杂的硅酸盐物质, 如硅酸铝钙镁.

3) RDF灰渣中的可溶盐倾向富集在小颗粒(≤0.3 mm)灰渣中.在600~1000 ℃范围内, 随着温度的升高, 部分难溶盐分解产生可溶盐, 部分可溶盐参与硅酸盐复合反应或相变为气体而消耗, 使其总量处于动态平衡.但在1100 ℃时, 可溶盐消耗量比产生量高, 总量大幅度下降.

4) RDF灰渣中的氯元素主要以氯化钠、氯化钾存在, 随着温度的升高, 氯化钠和氯化钾转化为气体逸出主体, 使灰渣中的氯、钠、钾元素减少.

5) 随着温度的提高, RDF灰渣硫元素由硫化物转化为硫酸盐, 温度越高, 转化率越高, 同时, 部分硫酸盐转化为二氧化硫气体逸出本体, 使灰渣中的硫酸盐含量保持一定的水平.

以上的分析可知, RDF灰渣在高温条件下, 一些元素转化为气体物质, 如二氧化碳、二氧化硫、氯化钠蒸汽、氯化钾蒸汽等.RDF灰渣元素总量因此减少, 相应质量减少.另一方面, 气体的产生与灰渣熔融同时进行, 气体从液相颗粒表面逸出时形成张力, 在周围撑胀出孔隙, 从而使灰渣颗粒相互键接粘连成块状同时, 内部出现气孔(罗民华, 2006;黎涛, 2015).RDF废渣的组分与其他工业废渣粉煤灰、煤矸石、陶瓷废渣等相似.由于RDF来自人们生活上的用品经过筛选的可燃物质, 塑料、纸品、纺织物、木料等, 这些物品在生产的时候经过质量控制把关, 其中的重金属含量很少;本试验分析表明其几乎不含氨氮物质和氟化物, 故RDF灰渣的毒性比其他的工业废渣小的多, 更适合作为生产民用产品的原材料.

Astrup T F, Tonini D, Turconi R, et al. 2015. Life cycle assessment of thermal waste-to-energy technologies:review and recommendations[J]. Waste Manage, 37: 104–115.

DOI:10.1016/j.wasman.2014.06.011

|

成伟, 陈汉平, 杨海平, 等. 2017. 棉秆燃烧过程中的颗粒物排放特性[J]. 农业工程学报, 2017, 33(19): 223–228.

DOI:10.11975/j.issn.1002-6819.2017.19.029 |

Chimenos J M, Fernandez A I, Miralles L, et al. 2003. Short-term natural weathering of MSWI bottom ash as a function of particle size[J]. Waste Manage, 23(10): 887–895.

DOI:10.1016/S0956-053X(03)00074-6

|

Cioffi R, Colangelo F, Montagnaro F, et al. 2011. Manufacture of artificial aggregates using MSWI bottom ash[J]. Waste Manage, 31(2): 281–288.

|

Di Gianfilippo M, Costa G, Pantini S, et al. 2016. LCA of management strategies for RDF incineration and gasification bottom ash based on experimental leaching data[J]. Waste Management, 47: 285–298.

DOI:10.1016/j.wasman.2015.05.032

|

何品晶, 陈淼, 杨娜, 等. 2011. 我国生活垃圾焚烧发电过程中温室气体排放及影响因素[J]. 中国环境科学, 2011, 31(3): 402–407.

|

胡赓祥, 蔡珣, 戎咏华. 2010. 材料科学基础(第三版)[M]. 上海: 上海交通大学出版社.

|

Kabakcı S B, Aydemir H. 2014. Pyrolysis of olive pomace and copyrolysis of olive pomace with refuse derived fuel[J]. Environmental Progress & Sustainable Energy, 33(2): 649–656.

|

Li F H, Huang J J, Fang Y T, et al. 2012. Fusibility characteristics of residual ash from lignite fluidized-bed gasification to understand its formation[J]. Energy Fuel, 26: 5020–5027.

DOI:10.1021/ef300543x

|

黎涛, 熊祖鸿, 范玉容, 等. 2015. 陶瓷抛光废渣高温发泡机理分析[J]. 硅酸盐通报, 2015, 34(8): 23330–2333.

|

黎涛, 熊祖鸿, 鲁敏, 等. 2017. 颗粒密度对垃圾衍生燃料燃烧特性的影响[J]. 农业工程学报, 2017, 33(23): 241–245.

DOI:10.11975/j.issn.1002-6819.2017.23.031 |

罗民华. 2006. 多孔陶瓷实用技术[M]. 北京: 中国建材工业出版社.

|

Niu M M, Huang Y J, Jin B S, et al. 2014. Enriched-air gasification of refuse-derived fuel in a fluidized bed:effect of gasifying conditions and bed materials[J]. Effect of Gasifying Conditions and Bed Materials, 37(10): 1787–1796.

|

Ouda O K M, Raza S A, Nizami A S, et al. 2016. Waste to energy potential:a case study of Saudi Arabia[J]. Renewable and Sustainable Energy Reviews, 61: 328–340.

DOI:10.1016/j.rser.2016.04.005

|

Raclavská H, Corsaro A, Hartmann-Koval S, et al. 2017. Enrichment and distribution of 24 elements within the sub-sieve particle size distribution ranges of fly ash from wastes incinerator plants[J]. Journal of Environmental Management, 203: 1169–1177.

DOI:10.1016/j.jenvman.2017.03.073

|

Reinmöller M, Schreiner M, Guhl S, et al. 2017. Formation and transformation of mineral phases in various fuels studied by different ashing methods[J]. Fuel, 202: 641–649.

DOI:10.1016/j.fuel.2017.04.115

|

Song W J, Tang L H, Zhu X D, et al. 2010. Effect of coal ash composition on ash fusion temperatures[J]. Energy Fuel, 24: 182–189.

DOI:10.1021/ef900537m

|

Tozlu A, Özahi E, Abuşoğlu A. 2016. Waste to energy technologies for municipal solid waste management in Gaziantep[J]. Renewable and Sustainable Energy Reviews, 54: 809–815.

DOI:10.1016/j.rser.2015.10.097

|

Wang H, Qiu P, Wu S, et al. 2012. Melting behavior of typical ash particles in reducing atmosphere[J]. Energy Fuel, 26: 3527–3541.

DOI:10.1021/ef300247y

|

张云祥. 2005. 陶瓷工艺技术[M]. 北京: 化学工业出版社.

|

Zhou C G, Yang W H. 2015. Effect of heat transfer model on the prediction of refuse-derived fuel pyrolysis process[J]. Fuel, 142: 46–57.

DOI:10.1016/j.fuel.2014.10.079

|

周玉, 武高辉. 2007. 材料分析测试技术[M]. 哈尔滨: 哈尔滨工业大学出版社.

|

2018, Vol. 38

2018, Vol. 38