2. Department of Geosciences and Natural Resource Management, University of Copenhagen, Rolighedsvej 23, 1958, Frederiksberg C, Denmark;

3. 中国科学院大学中丹学院, 北京 101400

2. Department of Geosciences and Natural Resource Management, University of Copenhagen, Rolighedsvej 23, 1958, Frederiksberg C, Denmark;

3. Sino-Danish College of University of Chinese Academy of Sciences, Beijing 101400

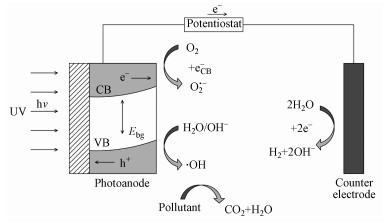

近年来, 光电催化(PEC)技术在水处理中的应用受到越来越多的关注(Suhadolnik et al., 2016; Pablos et al., 2017; Wang et al., 2019).该技术将阳极作为光催化剂的载体, 光催化剂在光源照射下产生光生电子-空穴对, 在电极上外加较小偏压, 通过外电路及时迁移光生电子, 抑制电子-空穴对的复合, 从而提高污染物降解效果(Nosaka et al., 2003).典型的PEC工艺降解污染物过程如图 1所示, 主要包括两类反应:①直接光降解;②阳极催化氧化(电化学氧化污染物、水/氢氧根和溶解氧分别与电极上的空穴和电子作用, 产生强氧化性的羟基自由基(·OH)和超氧自由基(O2·-)降解污染物(Oturan et al., 2017)).

|

| 图 1 PEC工艺的反应机理示意图 Fig. 1 Schematic diagram of the reaction mechanism of PEC process |

目前, 关于PEC的研究主要集中于高效PEC催化剂的研制(Ramasundaram et al., 2016; Martins et al., 2017; He et al., 2019)、PEC的降解机理分析(Meng et al., 2015; Cho et al., 2017)等方面.特别是TiO2纳米管阵列作为当前固定型PEC催化剂研究的热点(Yin et al., 2018), 具有光催化活性高、物理化学性质稳定及反应面积大等优点.在实际应用中, PEC降解污染物的效率不仅取决于PEC催化剂的性能, 还受到反应器内光子传输和利用(即PEC反应器内部结构布设)的影响(Andrea et al., 2018).例如, 随着阳极板与光源中心距离的增大, 辐照到阳极板的紫外(UV)光子强度减弱, 同时由于阳极板遮挡效应的降低, 被水中污染物直接吸收(导致直接光降解)的光子强度增加, 因此, 将得到不同的PEC降解污染物的效果.此外, 阳极板角度、数量及反应器半径等布设因素的变化均会导致UV光子传输和利用的不同, 从而导致不同的污染物降解效果.因此, 明晰PEC反应器布设机理, 优化其内部结构, 可调节目标污染物的直接光降解(光子被污染物吸收)和阳极催化氧化降解(光子被阳极吸收)对光子的竞争关系, 从而提高光子的利用率, 对提升PEC反应器的实际处理效率至关重要.然而, 关于PEC反应器内部结构的优化布设机理, 目前还鲜有研究报道.

为此, 本文制备了一种Ti3+自掺杂的蓝色TiO2纳米管阵列(Blue-TNA)电极板, 以亚甲基蓝(MB)为目标污染物, 开展应用于水处理的PEC反应器内部结构优化布设机理研究.同时, 探讨阳极板到光源中心距离、阳极板旋转角度和阳极板数量对PEC处理效率的影响, 以揭示MB降解速率与阳极板表面UV辐照强度的关系, 并通过不同内径PEC反应器对MB降解效果的对比, 提出UV光子在PEC反应器中的高效利用方法, 以期为PEC反应器内部结构的优化设计及推广应用提供参考.

2 材料与方法(Materials and methods) 2.1 主要试剂及试验装置乙二醇((CH2OH)2)、氟化铵(NH4F)、乳酸(C3H6O3)、丙酮(CH3COCH3)、磷酸二氢钾(KH2PO4)、氢氧化钠(NaOH)、硫酸钠(Na2SO4)、磷酸二氢钠(NaH2PO4·2H2O)和磷酸氢二钠(Na2HPO4·12H2O)均为分析纯, 购于国药集团化学试剂有限公司;MB(C16H18CIN3S, >82%)购自Sigma-Aldrich(USA).所有溶液均用超纯水(Advantage A10, Millipore, USA)配制.

采用氧化还原法制备PEC反应器的Blue-TNA电极板.钛片(厚0.1 mm, ≥99.99%)购自清河县兴业金属材料有限公司, 铂电极(直径1 mm, 长55 mm, ≥99.95%)购自上海迈坤化工有限公司.电极板的制备方法如下:切取25 mm×50 mm大小的钛片, 洗涤脱脂后, 用超纯水冲洗, 置于电解液(含0.1 mol·L-1 NH4F、5%(wt)超纯水、1%(wt)乳酸和乙二醇)中, 在50 V电压下反应5 h, 随后在稀释的乙醇溶液中浸泡5 min, 用超纯水冲洗后放入马弗炉中, 在450 ℃下煅烧1 h后冷却.以氧化后的电极板为阴极、铂电极为阳极, 在pH为7.2的0.1 mol·L-1 KH2PO4溶液中以0.017 A·cm-2的电流密度反应90 s后, 制得Blue-TNA电极板.

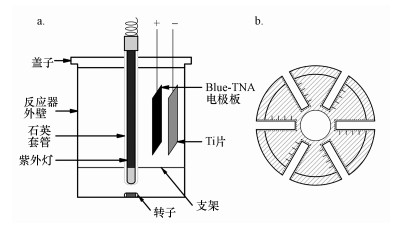

PEC实验装置如图 2所示.圆柱形玻璃反应器内径为80 mm, 高度为110 mm, 壁厚为1 mm.一根外径为15 mm的低压UV灯(ZW00D15Y-Z212, 佛山柯维光电股份有限公司)沿反应器轴向安装于反应器中心, 并配置外径为23 mm的石英套管.电化学反应采用两电极体系, 以实验所制备的电极板为阳极、Ti片为阴极, 两电极间距为5 mm, 电极间施加3.0 V偏压.反应器顶盖上开有孔槽, 可用于调整阳极板数量、阳极板与光源中心的距离及阳极板接收UV入射的角度(图 2b).反应溶液体积为400 mL, MB初始浓度均为1.0 mg·L-1, 并投加0.1 mol·L-1的Na2SO4电解质, 溶液初始pH均为7.2.实验过程中, 反应溶液采用磁力搅拌器(MYP11-2, 上海梅颖浦仪器仪表制造有限公司)混匀.

|

| 图 2 PEC实验装置(a)及顶盖(b)示意图 Fig. 2 Schematic diagrams of PEC experimental device(a) and cover(b) |

采用扫描电子显微镜(SEM, SU8020, Shimadzu, Japan)对Blue-TNA电极板进行形貌表征, 采用X射线光电子能谱仪(XPS, Quantera SXM, Ulvac-phi, Japan)测试Blue-TNA电极板表面Ti元素价态, 并采用紫外-可见分光光度计(UV-Vis, DR6000, Hach, USA)测定MB浓度.反应器内部的UV辐照强度分布及电极板所接受的UV辐照强度通过UVCalc(Ver.1)软件计算(Bolton, 2000), 该软件基于多段源求和MSSS模型, 通过式(1)来计算反应器内部某点接收光源各部分辐照的总强度I(W·m-2).

|

(1) |

式中, R1、R2分别为空气/石英套管界面和石英套管/水界面的反射系数;P为UV灯的辐照功率(W);d1、d2、d3分别为UV在空气、石英套管、水中的光程(m);TW和Tq分别为UV在水和石英玻璃中的透过率;F为聚焦因子;θ1为空气中入射光线与法线的夹角;n为光源切分成小圆柱体光源的数量.

3 结果与讨论(Results and discussion) 3.1 Blue-TNA电极板表面性质的表征SEM测定的Blue-TNA电极板表面形貌如图 3a所示.结果表明, 该电极板上布有高密度、均匀有序的TiO2纳米管结构, 且呈垂直排列, 顶部呈开口圆孔状, 其直径为70~150 nm.对于未还原的TiO2, 其结合能为458.9 eV(Ti 2p3/2)(Erdem et al., 2001), 而XPS图谱(图 3b)显示, Blue-TNA的结合能峰值低于未还原的TiO2, 表明其表面有Ti3+存在.

|

| 图 3 Blue-TNA的SEM图(a)和XPS图谱(b) Fig. 3 SEM micrograph (a) and XPS spectrum (b) of Blue-TNA |

图 4对比了以Blue-TNA电极板为阳极, 单独电解、单独光催化(不加偏压, 电极存在)和PEC工艺对MB的降解动力学, 其中, 单独光催化包含了UV直接光降解和光子激发阳极板表面催化剂生成氧化性自由基降解MB的过程.结果表明, MB的伪一级降解速率排序为:PEC(0.0082 min-1) >单独光催化(0.0044 min-1)>单独电解(0.0006 min-1), 证实以Blue-TNA电极板为阳极的PEC工艺对MB的降解效果优于单独光催化和单独电解.这是由于PEC反应器中施加的偏压能有效抑制Blue-TNA电极板中的光生电子-空穴对复合, 从而促进·OH的产生, 提高MB的降解效果.

|

| 图 4 单独电解、单独光催化和PEC工艺对MB的降解速率对比 Fig. 4 Comparison of MB degradation rates in electrolysis, photocatalysis and PEC processes |

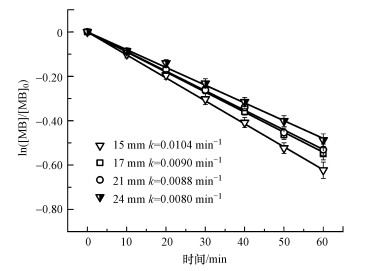

在本研究中, 阳极板按照其纵轴线与灯轴线平行且正对低压UV灯的方式安放于PEC反应器中.图 5显示, PEC反应器对MB的降解速率随着阳极板与光源中心距离的增大而减弱, 在阳极板与光源中心距离为15、17、21、24 mm的情况下, MB的降解速率分别为0.0104、0.0090、0.0088、0.0080 min-1.通过UVCalc软件计算了不同距离下阳极板所接受的UV辐照强度(表 1).结果表明, 在同一光源辐照下, 阳极板与光源中心的距离越大, 其表面受到的UV辐照强度越弱, 从而减少了光生电子-空穴对数量, 导致较低的MB降解速率.

|

| 图 5 阳极板与灯中心距离对MB降解速率的影响 Fig. 5 Effect of the distance between anode plate and lamp center on MB degradation rate |

| 表 1 MB伪一级降解速率(k)与UV辐照强度的关系 Table 1 The relationship between MB degradation rate (k) and UV fluence rate |

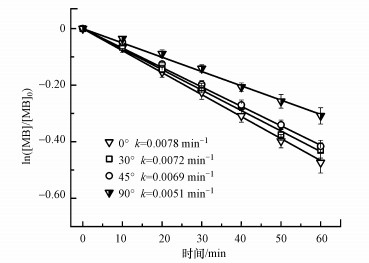

在本研究中, 阳极板旋转角度定义为阳极板法线与反应器径向夹角的绝对值, 即当阳极板正对低压UV灯时, 其旋转角度为0°(图 2a).图 6显示了在阳极板与光源中心距离为28 mm处, 阳极板旋转角度对MB降解速率的影响.结果表明, 当阳极板旋转角度从0°到90°变化时, MB的降解速率总体趋小, 在角度为0°时MB的降解速率达到最大(k=0.0078 min-1).随着旋转角度的增加, 阳极板表面受到的UV辐照面积减小, 光生电子-空穴对的产率降低, 从而降低了MB的降解速率.

|

| 图 6 阳极板旋转角度对MB降解速率的影响 Fig. 6 Effect of anode plate rotation angle on MB degradation rate |

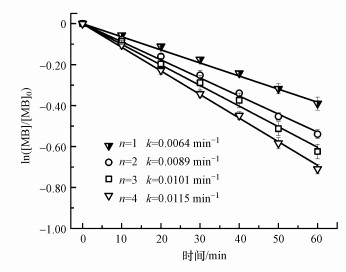

图 7显示, 阳极板数量的增加有效提高了MB的降解速率.由于各阳极板的光电性能一致, 且均安放于距光源中心相同距离的位置(具有相同的UV辐照强度), 因此理论上, 阳极板数量的增加将会导致MB的降解速率同比提升.然而, 实验结果却表明MB降解速率的提升量不断降低.这是由于MB的降解包含阳极催化氧化和直接光解两个反应过程.阳极板放置于离光源中心33 mm处, 并非紧贴反应器内壁(反应器内径为80 mm).阳极板数量的增加, 一方面等比例加强了阳极催化氧化效果, 另一方面却增强光遮蔽作用, 减弱了UV直接光降解效果.

|

| 图 7 阳极板数量(n)对MB降解速率的影响 Fig. 7 Effect of anode plate number on MB degradation rate |

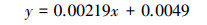

3种反应器布设因素(阳极板与光源中心的距离、阳极板旋转角度、阳极板数量)下, 阳极板接收的UV辐照强度与相应的MB降解速率如表 1所示, 对两者进行线性拟合可分别得到式(2)~(4).结果表明, MB伪一级降解速率(y)与UV辐照强度(x)呈线性正相关, 且3种布设因素下所获得的斜率相似(0.00224、0.00228、0.00204), 说明阳极板与光源中心的距离、阳极板旋转角度、阳极板数量对于PEC反应器降解MB的影响均可归因于UV辐照强度的影响.拟合公式中的斜率代表UV光子应用于阳极催化氧化降解MB的效果, 其值受到阳极催化氧化性能的影响, 在本研究条件下, 斜率均值为0.00219(式(5)).拟合公式中的截距代表UV光子应用于直接光降解MB的效果, 其值受到污染物种类和浓度等因素影响, 在本研究条件下, 截距均值为0.0049(式(5)).

|

(2) |

|

(3) |

|

(4) |

|

(5) |

图 8显示了不同内径(64、72和80 mm)的PEC反应器(阳极板数量均为6片, 紧贴内壁且正对UV灯安置)对MB降解的影响, 结果表明, MB的降解速率随反应器内径的减小而升高.在内径为80 mm的反应器中, MB的降解速率为0.0151 min-1;而在内径为64 mm的反应器中, MB的降解速率可达0.0244 min-1.这是由于小内径反应器中的阳极板离光源中心近, 其表面受到的UV辐照强度大, 从而加快阳极对MB的催化氧化降解.

|

| 图 8 反应器内径(D)对MB降解速率的影响 Fig. 8 Effect of reactor inner diameter (D) on MB degradation rate |

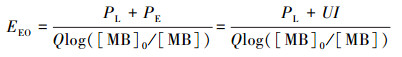

然而小内径反应器的水处理量较小, 其较快的污染物降解速率并不能代表较高的处理效率, 故引入单位电能消耗(EEO)来评估不同内径反应器的处理效率.EEO是评价高级氧化工艺(AOPs)能耗的关键指标, 定义为将1 m3水中的污染物浓度降低一个数量级所需的电能(Bolton et al., 2002), 可以通过下式计算:

|

(6) |

式中, PL为UV灯功率(kW);PE为电化学工作站的电耗(kW);U为电化学工作站的电压(V);I为电化学工作站的电流(A);Q为处理流量(m3·h-1, 即体积与反应时间之比).表 2显示内径为64、72、80 mm的反应器所对应的EEO分别为25.18、17.50、17.24 kWh·m-3·order-1, 表明内径为80 mm的反应器能耗最低.

| 表 2 不同内径PEC反应器的单位电能消耗(EEO)评价 Table 2 EEO evaluation of PEC reactors with various inner diameters |

式(5)揭示了各反应对于目标污染物降解速率的贡献, 并可模拟PEC反应器对目标污染物的降解效果.反应器内径会影响污染物的直接光降解速率, 实验测得内径为64、72、80 mm反应器中MB的直接光降解速率分别为0.0058、0.0056、0.0049 min-1.通过UVCalc软件计算3个反应器内阳极板表面接收的UV辐照强度, 将UV辐照强度和直接光降解速率代入拟合公式, 可得上述3个反应器中MB的降解速率分别为0.0212、0.0186、0.0161 min-1, 与图 8中的实验值(0.0244、0.0219、0.0151 min-1)的相对误差均小于15%.此外, 通过式(5)还可以量化分析UV光子的有效利用率.例如, 在上述3个反应器中, 阳极催化氧化和直接光降解对MB降解速率的贡献率分别为76.3%、74.5%、67.6%和23.7%、25.5%、32.4%, 说明随着反应器内径的增大, 更多的光子被溶液中的污染物所吸收, 直接光降解作用增强;同时, 阳极板接收的UV辐照强度降低, 阳极催化氧化降解作用减弱.可见, PEC反应器优化布设的核心在于光子利用的优化.因此, 根据目标污染物的特定性质, 通过调节其直接光降解和阳极催化氧化降解对光子的竞争关系, 提高光子的有效利用率, 将是PEC反应器优化设计的主要途径.

4 结论(Conclusions)1) 在PEC反应器中, 减少阳极板与光源中心的距离、减小阳极板旋转角度或增加阳极板数量, 均会提高MB的降解速率.

2) 在PEC反应器中, MB的降解速率和阳极板表面接收的UV辐照强度呈线性正相关, 线性拟合公式的斜率均值为0.00219, 截距均值为0.0049, 两者分别反映了光子应用于阳极催化氧化和直接光降解MB的相对效果.

3) 在3个不同内径(64、72和80 mm)的PEC反应器中, 较小的内径会导致较快的MB降解速率, 但内径为80 mm的反应器能耗最低, EEO为17.24 kWh·m-3·order-1.在上述3个PEC反应器中, 阳极催化氧化和直接光降解对MB降解速率的贡献率分别为76.3%、74.5%、67.6%和23.7%、25.5%、32.4%.

Andrea T, Massimiliano B, Manuela A. 2018. Optimization of heterogeneous photoelectrocatalysis on nanotubular TiO2 electrodes: Reactor configuration and kinetic modelling[J]. Chemical Engineering Science, 182: 171–179.

DOI:10.1016/j.ces.2018.02.041

|

Bolton J R. 2000. Calculation of ultraviolet fluence rate distributions in an annular reactor:Significance of refraction and reflection[J]. Water Research, 34(13): 3315–3324.

DOI:10.1016/S0043-1354(00)00087-7

|

Cho K, Hoffmann M R. 2017. Molecular hydrogen production from wastewater electrolysis cell with multi-junction BiOx/TiO2 anode and stainless steel cathode:Current and energy efficiency[J]. Applied Catalysis B:Environmental, 202: 671–682.

DOI:10.1016/j.apcatb.2016.09.067

|

Erdem B, Hunsicker R A, Simmons G W, et al. 2001. XPS and FTIR surface characterization of TiO2 particles used in polymer encapsulation[J]. Langmuir, 17(9): 2664–2669.

DOI:10.1021/la0015213

|

He Y P, Lin H B, Guo Z C, et al. 2019. Recent developments and advances in boron-doped diamond electrodes for electrochemical oxidation of organic pollutants[J]. Separation and Purification Technology, 212: 802–821.

DOI:10.1016/j.seppur.2018.11.056

|

Martins A S, Nuñeza L, Lanza M R D V. 2017. Enhanced photoelectrocatalytic performance of TiO2 nanotube array modified with WO3 applied to the degradation of the endocrine disruptor propyl paraben[J]. Journal of Electroanolytical Chemistry, 802: 33–39.

DOI:10.1016/j.jelechem.2017.08.040

|

Meng X C, Zhang Z S. 2015. Facile synthesis of BiOBr/Bi2WO6 heterojunction semiconductors with high visible-light-driven photocatalytic activity[J]. Journal of Photochemistry and Photobiology A:Chemistry, 310: 33–44.

DOI:10.1016/j.jphotochem.2015.04.024

|

Nosaka Y, Komori S, Yawata K, et al. 2003. Photocatalytic ·OH radical formation in TiO2 aqueous suspension studied by several detection methods[J]. Physical Chemistry Chemical Physics, 5(20): 4731–4735.

DOI:10.1039/B307433A

|

Oturan M A, Aaron J J. 2014. .Advanced oxidation processes in water/wastewater treatment:principles and applications.A review[J]. Critical Reviews in Environmental Science and Technology, 44(23): 2577–2641.

DOI:10.1080/10643389.2013.829765

|

Pablos C, Marugán J, Adán C, et al. 2017. Performance of TiO2 photoanodes toward oxidation of methanol and E.coli inactivation in water in a scaled-up photoelectrocatalytic reactor[J]. Electrochimica Acta, 258: 599–606.

DOI:10.1016/j.electacta.2017.11.103

|

Ramasundaram S, Seid M G, Choe J W, et al. 2016. Highly reusable TiO2 nanoparticle photocatalyst by direct immobilization on steel mesh via PVDF coating, electrospraying, and thermal fixation[J]. Chemical Engineering Journal, 306: 344–351.

DOI:10.1016/j.cej.2016.07.077

|

Suhadolnik L, Pohar A, Likozar B, et al. 2016. Mechanism and kinetics of phenol photocatalytic, electrocatalytic and photoelectrocatalytic degradation in a TiO2-nanotube fixed-bed microreactor[J]. Chemical Engineering Journal, 303: 292–301.

DOI:10.1016/j.cej.2016.06.027

|

Wang J, Xue C, Yao W Q, et al. 2019. MOF-derived hollow TiO2@C/FeTiO3 nanoparticles as photoanodes with enhanced full spectrum light PEC activities[J]. Applied Catalysis B:Environmental, 250: 369–381.

DOI:10.1016/j.apcatb.2019.03.002

|

Yin X, Guan Y L, Song L X, et al. 2018. The TiO2 hierarchical structure with nanosheet spheres for improved photoelectric performance in dye-sensitized solar cells[J]. Journal of Electronic Materials, 47(4): 2230–2236.

DOI:10.1007/s11664-017-6044-1

|

2019, Vol. 39

2019, Vol. 39