柴油机是我国商用车的主要动力源, 柴油燃烧产生的化学能转变为机械能对外做功, 而不完全燃烧产生的固体颗粒物排放到大气中, 会引起雾霾, 进而造成环境污染(Andreae, 2001;Tree et al., 2007).柴油机缸内燃烧过程瞬时多变, 影响因素复杂, 燃烧工况对颗粒的形成有很大的影响.颗粒的尺寸、数量等形貌特征及颗粒表观活化能、特征温度等氧化特性直接影响了大气中PM2.5颗粒的形成过程.

国内外学者围绕柴油机燃烧颗粒的微观结构、氧化特性已经开展了研究.例如, Vander等(2003)和颜方沁等(2018)的研究表明, 缸内温度和压力会影响碳烟的微观结构和氧化特性, 缸内温度越高, 柴油燃烧生成的碳烟前驱体和颗粒物越多;缸内压力越高, 柴油燃烧生成的颗粒平均粒径越小.孟忠伟等(2016)采用热重分析仪对不同升温速率下的柴油机颗粒氧化特性进行了研究, 结果表明, 柴油机尾气颗粒起燃温度在400 ℃左右;随着升温速率的增加, 颗粒表观活化能逐渐降低.鞠洪玲等(2011)采用Surovikin碳烟计算模型对柴油机燃烧颗粒的形成过程进行了研究, 结果表明, 缸内燃烧温度对碳核的形成具有重要影响, 燃烧温度越高, 柴油燃烧生成的颗粒浓度越高.颗粒生成装置-电加热石英管反应器可以有效模拟柴油机缸内温度、压力、混合气流量等影响因素对颗粒形成的影响, 以及考察柴油燃烧产生的气体产物及固体颗粒物的变化规律.Katiuska等(2018)采用石英管反应器研究了不同燃烧温度、燃料浓度等条件对二甲氧基甲烷裂解的气体产物化学反应路径和颗粒物氧化特性的影响.Viteri等(2016)采用垂直式石英管反应器研究了碳酸二甲酯裂解生成多环芳香烃浓度随温度的变化规律, 并分析了温度对颗粒表面吸附多环芳香烃种类及含量的影响.Kwang等(2011)采用石英管反应器分析了柴油在无氧条件下, 不同温度和停留时间对生成颗粒的尺寸、C/H元素比及着火温度的影响及变化规律, 结果表明, 随着温度的增加, 颗粒的尺寸减小, C/H比增加, 着火温度呈先降低后增加的趋势;随着停留时间的降低, 颗粒的尺寸降低, 数量浓度升高, C/H比降低.可以看出, 国内外学者针对柴油机缸内颗粒及尾气颗粒开展了大量研究, 并采用试验和模拟的方法对柴油机不同工况燃烧产生颗粒的形成及特性进行了探究.然而, 温度、压力等因素对柴油机燃烧产生颗粒的微观结构和氧化特性会产生重要影响, 因此, 有必要开展进一步的研究.

基于此, 本文采用石英管式反应器, 对不同燃烧温度条件下柴油燃烧颗粒的形貌特征和氧化特性进行研究.同时, 采用JSM-7800F型热场发射扫描电镜、X射线能谱仪和TGA/DSC1型热重分析仪, 分析不同燃烧温度(523、623、723、823、923 K)条件下柴油燃烧产生固体颗粒物的平均粒径、计盒维数、着火温度及表观活化能等特征参数的变化规律, 以期为解释大气雾霾的形成提供参考依据.

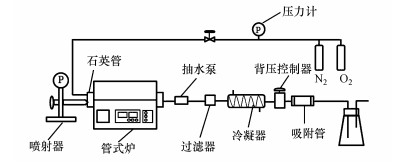

2 颗粒采样装置与测量设备(Particle sampling device and measuring equipment) 2.1 采样装置试验装置由喷射器、反应管、温度控制炉和油气吸附管组成, 具体如图 1所示.反应炉型号为TF-1200X, 反应管为φ47 mm×10 mm的石英玻璃管, 反应管总长为720 mm, 其中受热段长为620 mm.

|

| 图 1 试验装置示意图 Fig. 1 Schematic diagram of the test device |

依据柴油机缸内燃烧过程的特点, 柴油的着火温度一般为493 K, 经过着火延迟期后, 柴油在预混燃烧阶段的最低燃烧温度一般在712~960 K(刘勇强等, 2011).试验时, 管式炉加热温度分别设定为523、623、723、823、923 K.试验前使用N2吹扫石英管10 min, 待达到试验所需温度且稳定后, 将O2以一定流量通入反应管, 使用喷射器向反应管内单次喷射柴油, 喷油量为13.7 mg·次-1, 喷油压力控制在20 MPa.试验完成后, 将石英管冷却至室温.调节抽气泵适当的气体流量, 使颗粒通过过滤器, 采用聚四氟乙烯纤维滤膜对颗粒物进行采集, 收集颗粒样品, 并采用培养皿对样品进行封闭保存.试验选用燃料为国五柴油, 其理化特性及芳烃与硫含量如表 1所示.

| 表 1 国V柴油理化特性及芳烃与硫含量 Table 1 Physicochemical characteristics and aromatic and sulfur contents of national V diesel oil |

分析颗粒形貌前, 对颗粒进行前处理.取适量颗粒置于试验管中后, 加入乙醇溶液, 将试验管放置于超声清洗机中超声振荡10 min, 之后放入离心机中5 min, 使颗粒中的杂质与颗粒物分离.该处理过程可以保证颗粒与乙醇溶液混合均匀, 保证颗粒物均匀分布在试验台上, 因此, 电镜试验给出的颗粒物形貌能够代表特定试验条件下产生颗粒的特性.

采用日本精工JSM-7800F型热场发射扫描电镜(SEM)对不同温度形成的柴油固体颗粒物进行拍摄, JSM-7800F型扫描电镜的放大倍数为25×103~1×106倍, 分辨率分别为0.8 nm(15 kV、WD2 mm)、1.2 nm(1 kV、WD2 mm).X射线能谱仪分析元素范围为B5~U92.运用微区点线面元素测量分析方法, 对不同温度形成的柴油固体颗粒物样品表层进行元素分析.采用无水乙醇和超声振荡的方法对样品进行前处理, 然后取1~2 mg样品放置于4 mL的制样管中, 加入无水乙醇, 进行超声振荡, 使颗粒与乙醇溶液混合均匀, 最后取出适量液体样品滴在硅片上并烘干.

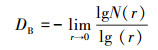

为了研究颗粒的微观结构, 选择平均粒径、计盒维数作为颗粒的评价指标.平均粒径是基于颗粒的微观形貌, 选取100个球状颗粒计算柴油燃烧生成颗粒的平均粒径.依据自相似分形维数理论, 对不同温度下产生颗粒的SEM图像的计盒维数进行计算, 获得二值化阙值, 得到颗粒lgN(r)-lgr的关系.计盒维数按公式(1)计算(高景峰等, 2010).

|

(1) |

式中, DB为颗粒SEM图像的计盒维数;r为正方形盒子的边长;N(r)为边长r的正方形盒子覆盖整个图形区域所需的盒子数目.

2.2.2 热重分析采用瑞士METTLER公司的TGA/DSC1型热重分析仪对颗粒的氧化特性进行分析.试验时, 热重分析仪的升温速率设置为10 ℃·min-1, 温度由室温(25 ℃左右)升至800 ℃.在热重分析仪加热炉内通入N2作为保护气, O2作为反应气, 总流量为50 mL·min-1.试验中, 对样品分别通入体积分数为5%、10%的氧气, 测量固体颗粒物在不同氧体积分数下的氧化特性.通过热重分析仪获得固体颗粒物质量随温度变化的失重百分比曲线(TG曲线)及差示热量扫描曲线(DSC曲线).

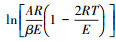

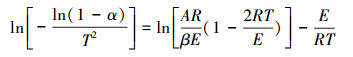

为了研究颗粒的氧化特性, 选择着火温度、表观活化能作为颗粒的评价指标.着火温度定义为颗粒物质量损失速率的二阶导数为0时对应的温度(李博, 2013).根据Arrhenius定理, 采用积分法(Coats-Redfern), 依据热重分析仪测量结果, 计算活化能等参数, 对不同温度生成的颗粒氧化反应进行分析, 活化能按公式(2)(赵洋, 2016)计算.因为E>>RT, 那么1-(2RT/E)≈1, 所以

|

(2) |

|

(3) |

式中, α为反应物向生成物转化的百分比;k为Arrhenius反应速率常数;R为摩尔气体常数;T为热力学温度(K).

3 试验结果与分析(Test results and analysis)通过扫描电镜、X射线能谱仪和热重分析仪, 对颗粒的平均粒径、元素质量分数、计盒维数、着火温度、表观活化能等进行测量, 对不同燃烧温度下颗粒的微观结构和氧化特性的变化规律进行分析.

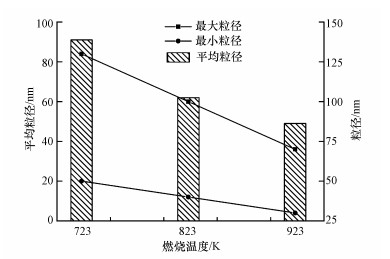

3.1 颗粒微观结构分析图 2为柴油在不同温度下燃烧产生的固体颗粒物的SEM图.从图 2a、2b可以看出, 温度为523、623 K时, 柴油不完全燃烧生成的固体产物结构为层片状和珠串状, 产物组成为无定形碳(颗粒状焦) (谢文杰等, 2009).由于试验温度较低, 燃料与氧气混合不均匀, 使得石英管内部分区域处于缺氧或者无氧状态.在无氧区域, 柴油经裂解、多环芳香烃(PAHs)生长、成核过程形成固体颗粒状焦, 随着停留时间的增加, 固体颗粒状焦分布在柴油完全燃烧形成的颗粒周围(吴勇, 2018).温度为723、823、923 K时(图 2c、2d、2e), 颗粒结构呈球状和团簇状, 颗粒平均粒径如图 3所示.从图 3可以看出, 温度为723、823、923 K时所对应的颗粒平均粒径分别为91、62、49 nm, 颗粒的平均粒径、最大及最小粒径均随燃烧温度的增加而逐渐减小, 主要是因为温度升高会加速燃油的蒸发, 柴油燃烧使火焰卷吸的空气量越来越多, 导致油气混合浓度降低, 颗粒的氧化速率大于生成速率.温度在723~923 K之间时, 颗粒的最大粒径均大于50 nm, 说明颗粒群之间存在聚集态颗粒.

|

| 图 2 不同燃烧温度下生成颗粒的SEM图 (a.523 K, b.623 K, c.723 K, d.823 K, e.923 K) Fig. 2 SEM diagram of particles generated at different temperatures |

|

| 图 3 不同燃烧温度下生成颗粒的平均粒径 Fig. 3 Average particle size of particles generated at different temperatures |

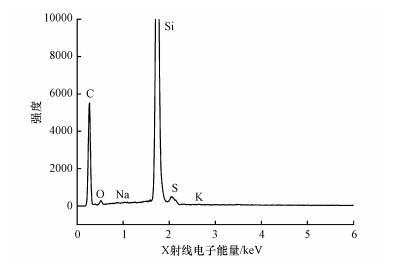

图 4为颗粒的X射线能谱图.由图 4可见, 颗粒中含有C、O、Na、Si、S、K等元素, 且Na、S、K元素的含量较低, Si元素的含量较高.Si含量较高可能是由于颗粒物的形成是在石英管内进行的, 且在进行X射线能谱检测时采用硅片作为颗粒物样品的载体.颗粒中C和O元素含量的变化能够反映颗粒表面的氧化程度(王明珠等, 2015), 因此, 在元素质量分数分析中仅给出C和O两个元素的含量.表 2为采用X射线能谱仪测出的不同温度下生成颗粒的C和O元素的质量分数.由表 2可知, 颗粒中C元素含量最多, 占颗粒总质量的50%~90%左右, O元素占颗粒总质量的25%以上.随着燃烧温度的升高, 颗粒中C元素质量分数增加, O元素质量分数降低, 主要是由于颗粒物表面的碳氢化合物被逐渐氧化.

|

| 图 4 颗粒的X射线能谱图 Fig. 4 X-ray energy spectrum of particles |

| 表 2 不同燃烧温度下生成颗粒的元素质量分数 Table 2 Element mass fraction of particles generated at different temperatures |

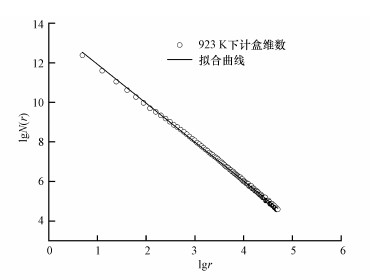

通过公式(1), 定量分析颗粒几何结构的疏密程度, 研究燃烧温度对颗粒结构特征的影响.对燃烧温度为723、823、923 K时生成颗粒物的计盒维数进行计算, 同时进行曲线拟合, 结果分别如图 5(以923 K下的数据为例)和表 3所示.可以看出, 拟合曲线的线性回归系数(R2)均大于0.99, 满足计算精度要求.燃烧温度升高, 计盒维数逐渐增加.燃烧温度为723、823、923 K时, 颗粒的计盒维数分别为1.914、1.938、1.977, 说明燃烧温度升高, 柴油颗粒之间的重叠度越高, 颗粒结构越紧密.燃烧温度升高会促进柴油的蒸发和裂解反应的进行, 使柴油裂解更加完全, 从而促进了颗粒的生成.颗粒的平均粒径减小, 颗粒的总数量浓度增加, 颗粒表面由此会吸附大量可溶性有机物, 从而使颗粒间黏度越大, 计盒维数越大.

|

| 图 5 923 K下颗粒计盒维数的拟合曲线 Fig. 5 Fitting curve of counting box dimension of particles at 923 K |

| 表 3 不同燃烧温度下生成颗粒的计盒维数 Table 3 Box counting dimensions of particles generated at different temperatures |

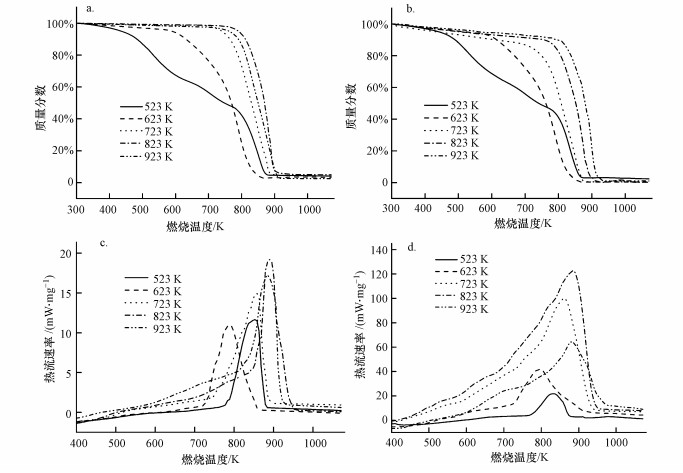

图 6比较了在5%和10%氧气氛围下, 不同温度下生成颗粒的TG及DSC图.由图 6a、6b中的TG曲线可以看出, 不同氧体积分数下, 燃烧温度在523~623 K之间, 颗粒物开始失重时对应的氧化温度较低.5%氧体积分数下, 燃烧温度在723~923 K之间, 颗粒在低于750 K时没有明显的质量变化, 之后随氧化温度的升高, 颗粒质量迅速降低.10%氧体积分数下, 燃烧温度大于723 K时, 颗粒在氧化温度300~700 K之间质量变化明显, 主要是由于颗粒表面吸附的水分蒸发和SOF组分挥发所致(赵洋, 2016).从图 6c、6d中的放热曲线DSC中可以看出, 由于颗粒表面物质的蒸发, 5%氧体积分数下, 颗粒在大约523 K时开始放热, 10%氧体积分数下, 颗粒约在473 K时开始放热, 并且放热量随氧化温度的升高而增加.表明颗粒表面化合物蒸发的同时, 颗粒在发生低温氧化反应.颗粒在5%氧体积分数下的最大放热量小于10%氧体积分数下的最大放热量, 主要是因为氧气增加, 加速了颗粒的热解与氧化, 颗粒氧化放热速率增加.

|

| 图 6 5%和10%氧气氛围下颗粒的TG/DSC曲线图 (a.5%-TG, b. 10%-TG, c.5%-DSC, d.10%-DSC) Fig. 6 TG/DSC curves of particles at 5% and 10% oxygen atmosphere (a.5%-TG, b.10%-TG, c.5%-DSC, d.10%-DSC) |

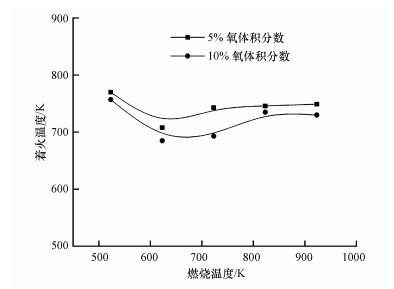

图 7为不同燃烧温度下颗粒的着火温度.可以看出, 随着氧体积分数的增加, 颗粒的着火温度降低.在着火阶段, 颗粒表面物质发生氧化反应, 颗粒周围氧浓度下降, 高浓度区域的氧向低浓度区域扩散, 氧体积分数增加, 颗粒表面氧气补充速率加快, 导致颗粒的着火温度降低, 颗粒表面氧化活性升高.在相同氧体积分数下, 燃烧温度为523 K时, 柴油燃烧生成的固体产物主要为颗粒状焦, 其着火温度相对于其他燃烧温度生成颗粒的着火温度高, 说明523 K时生成的固体产物氧化活性最低.燃烧温度在623~923 K范围内, 颗粒的着火温度随燃烧温度的增加而升高, 着火温度在693~750 K之间, 并在最大燃烧温度时达到最大, 表明颗粒的氧化活性明显下降.主要原因在于燃烧温度升高, 颗粒的氧化作用增强, 颗粒中容易被氧化的成分被氧化, 最终得到的颗粒氧化活性降低.

|

| 图 7 不同燃烧温度下颗粒的着火温度 Fig. 7 Ignition temperature of particles at different temperatures |

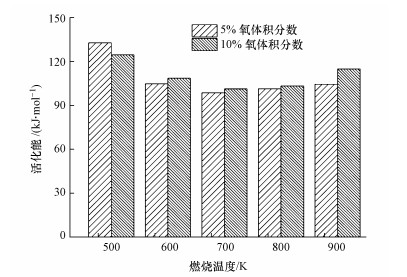

活化能能够反映颗粒的氧化反应速率, 活化能增大, 氧化速率降低, 反之, 活化能减小, 氧化速率增加.通过公式(3)可知, 不同温度下生成颗粒活化能的计算结果如8所示.可以看出, 不同氧体积分数下, 相同燃烧温度下生成颗粒的活化能基本保持一致, 活化能在90~135 kJ·mol-1之间变化, 氧体积分数对碳烟颗粒表观活化能的影响不大.燃烧温度在523~623 K范围内, 颗粒的表观活化能高, 反应活性低.相同氧体积分数下, 随着燃烧温度的升高(723~923 K), 颗粒的表观活化能升高, 最大值达到104.3~114.9 kJ·mol-1.这主要是因为燃烧温度升高, 颗粒受到的氧化作用增强, 颗粒表面官能团因氧化作用减少, 颗粒内部结构有序度增加, 颗粒的表观活化能增加(Al-Qurashi et al., 2008).

|

| 图 8 不同燃烧温度下生成颗粒的活化能 Fig. 8 Activation energy of particles generated at different temperatures |

1) 燃烧温度在523~623 K范围内, 柴油燃烧生成的产物主要由颗粒状焦组成, 呈片状和珠串状;燃烧温度在723~923 K范围内, 柴油燃烧生成的产物主要为碳烟颗粒物, 以球状和团簇状结构为主.

2) 燃烧温度增加, 柴油燃烧生成颗粒的平均粒径减小, C元素质量分数增加, 颗粒的计盒维数增加, 颗粒间黏度增大;氧体积分数增加, 颗粒质量损失速率、氧化速率、颗粒燃烧放热量的增加.

3) 氧体积分数增加, 相同燃烧温度下生成颗粒的着火温度降低;燃烧温度在623~923 K范围内, 颗粒的氧化作用增强, 颗粒中容易被氧化的成分被氧化, 颗粒的着火温度随燃烧温度的增加而升高, 颗粒的氧化活性明显下降.

4) 相同燃烧温度下生成颗粒的活化能基本一致;燃烧温度在523~623 K范围内, 颗粒的表观活化能高, 反应活性低;在燃烧温度较高的723~923 K范围内, 颗粒受到的氧化作用增强, 颗粒表面官能团因氧化作用减少, 颗粒内部结构有序度增加, 颗粒的表观活化能增加.

Al-Qurashi K, Boehman A L. 2008. Impact of exhaust gas recirculation (EGR) on the oxidative reactivity of diesel engine soot[J]. Combustion and Flame, 155(4): 675–695.

DOI:10.1016/j.combustflame.2008.06.002

|

Andreae M O. 2001. The dark side of aerosols[J]. Nature, 409(6821): 671–672.

DOI:10.1038/35055640

|

高景峰, 苏凯, 张倩, 等. 2010. 不同碳源培养的成熟好氧颗粒污泥的分形表征[J]. 环境科学, 2010, 31(8): 1871–1876.

|

鞠洪玲, 成晓北, 陈亮, 等. 2011. 柴油机缸内碳烟颗粒形成过程与尺寸分布特性[J]. 内燃机工程, 2011, 32(6): 18–24.

DOI:10.3969/j.issn.1000-0925.2011.06.004 |

Katiuska A, Ángela M, Rafael B, et al. 2018. Gas and soot formed in the dimethoxymethane pyrolysis.Soot characterization[J]. Fuel Processing Technology, 179: 369–377.

DOI:10.1016/j.fuproc.2018.07.021

|

李博.2013.燃料特性对柴油机颗粒物表面官能团及氧化活性影响研究[D].天津: 天津大学

http://cdmd.cnki.com.cn/Article/CDMD-10056-1015039461.htm |

刘勇强, 左承基, 徐天玉. 2011. 基于可视化温度场分析的柴油机缸内燃烧过程研究[J]. 小型内燃机与车辆技术, 2011, 40(6): 18–21.

DOI:10.3969/j.issn.1671-0630.2011.06.004 |

孟忠伟, 杨冬, 闫妍, 韩伟强. 2016. 柴油机尾气颗粒和碳黑颗粒氧化特性的分析比较[J]. 燃烧科学与技术, 2016, 22(1): 71–76.

|

Oh K C, Lee C B, Lee E J. 2011. Characteristics of soot particles formed by diesel pyrolysis[J]. Journal of Analytical & Applied Pyrolysis, 92(2): 456–462.

|

Tree D R, Svensson K I. 2007. Soot processes in compression ignition engines[J]. Progress in Energy and Combustion Science, 33(3): 272–309.

DOI:10.1016/j.pecs.2006.03.002

|

Vander Wal R L, Tomasek A J. 2003. Soot oxidation:Dependence upon initial nanostructure[J]. Combustion and Flame, 136(1/2): 1–9.

|

Viteri F, Salinas J, Millera Á, et al. 2016. Pyrolysis of dimethyl carbonate:PAH formation[J]. Journal of Analytical and Applied Pyrolysis, 122: 524–530.

DOI:10.1016/j.jaap.2016.09.011

|

王明珠, 宋崇林, 汪晓伟, 等. 2015. 甲烷/空气扩散火焰中碳烟表面官能团的演变及其对碳烟氧化活性的影响[J]. 燃烧科学与技术, 2015, 21(5): 458–463.

|

吴勇.2018.正庚烷高温热解和结焦动力学及影响机制[D].北京: 中国科学院工程热物理研究所

|

谢文杰, 方文军, 李丹, 等. 2009. 超临界条件下正庚烷的裂解与结焦[J]. 化学学报, 2009, 67(15): 1759–1764.

DOI:10.3321/j.issn:0567-7351.2009.15.009 |

颜方沁, 成晓北, 邱亮, 等. 2018. 多点同步采样测量柴油喷雾火焰中的碳烟形貌分布[J]. 燃烧科学与技术, 2018, 24(1): 67–74.

|

赵洋.2016.柴油机EGR氛围颗粒的形成及衍变规律研究[D].镇江: 江苏大学

http://cdmd.cnki.com.cn/Article/CDMD-10299-1016209669.htm |

2019, Vol. 39

2019, Vol. 39