近年来, 我国大气环境中的PM2.5、臭氧污染问题日益突出, 且危害严重.挥发性有机物(VOCs)是在室温、大气压力为133.322 Pa时, 熔点低于室温同时沸点在50~260 ℃范围内的有机化合物(Li et al., 2009;郭森等, 2014).VOCs作为O3和PM2.5的关键前体物, 在其生成过程中起到了重要的作用(Kerminen et al., 2000;王宇楠等, 2012;王海林等, 2012;Domingo et al., 2015).邻二甲苯、甲苯和二甲苯(BTX)是常用的溶剂, 应用广泛, 也是空气中的常见VOCs, 其不仅污染环境, 参与光化学烟雾的形成和破坏臭氧层, 同时还引起头晕、头疼甚至癌变, 进而危害人体健康.

目前, VOCs处理方法主要包括吸收、吸附、冷凝、等离子体、光催化和催化氧化等(施耀等, 2015;栾志强等, 2011;Chi et al., 2014;Zhi et al., 2016).其中, 催化氧化法因具有起燃温度低、无火焰燃烧、处理效率高、无二次污染等优点而应用广泛(席劲瑛等, 2012;黎维彬等, 2010).催化氧化的技术核心是研制低温高活性与高温热稳定性好的催化剂, 其中, 活性组分与载体的选择是关键.目前, 催化氧化法所用的催化剂主要有贵金属和非贵金属氧化物.贵金属催化剂是以Pd、Au等为活性组分, 以分子筛、陶瓷或者非活性氧化物(SiO2、Al2O3)为载体制备而成, 催化活性高, 但易中毒、价格昂贵.常见的非贵金属氧化物是Cu、Mn等过渡性氧化物, 因其对VOCs降解具有较好的催化氧化活性、热稳定性、耐毒性及低成本等优点而受到越来越多的关注(Akram et al., 2016;王淑媛等, 2016;Chen et al., 2018;张菊茹等, 2018).CeO2作为载体可以促进金属氧化物的分散并增加金属-载体的相互作用(黄海凤等, 2004;Luo et al., 2007;Li et al., 2011;Huang et al, 2012;Dong et al., 2014;Ramli et al., 2016;Jin et al., 2018).He等(2011)通过水热合成的方式制备CeO2纳米立方体催化剂, 在空塔速度(WHSV) 50000 mL·h-1·g-1和初始浓度500 ppm的反应条件下, 发现邻二甲苯转化率为95%的温度为280 ℃. Co3O4是具有高流动性氧含量和优异的还原能力, 以及高浓度的亲电子的氧化物, 该催化剂具有更高的比表面积、更弱的酸性位点及更高的表面Co2+和Oads物种的丰度(Gen et al., 2018).Xue等(2016)采用溶胶-凝胶法制备了负载在陶瓷载体上的MOx (M为Cu、Ni或Co)改性锰铈混合氧化物催化剂并用于催化氧化邻二甲苯, 结果表明, 当邻二甲苯的浓度为1000 ppm, 空速为10000 h -1时, 活性相负载量为11.4%(质量分数)的MnCeCu0.4整体催化剂使邻二甲苯去除效率达到90%的温度为277 ℃.若将过渡性氧化物与铈钴元素结合将有利于促进其低温催化性.三维有序介孔材料具有均一的孔径、高的比表面积、低温还原性能, 有利于活性组分的分布负载(林宏宇等, 2012; Muhammad et al., 2016), 是一种较理想的催化剂载体.因此, 若利用三维有序介孔材料负载过渡性氧化物和铈钴元素, 将可能获得具有潜在应用前景的低温催化活性理想的催化剂.

基于此, 本文采用溶胶凝胶法, 以PMMA为模板, 以铈钴铜为活性组分制备三维有序介孔氧化物催化剂, 并以邻二甲苯作为目标污染物评估所制备催化剂的催化活性.同时, 通过BET、SEM、XRD和XPS进行表征, 分析催化剂表面形貌、表面结构和离子浓度等.最后, 研究铈钴铜催化剂降解邻二甲苯的影响因素(初始浓度、空速、O2含量和混合气体)及规律, 利用FT-IR和GC-MS分别分析反应后催化剂的表面特征及降解产物, 从而推测其降解邻二甲苯的机理.

2 材料与方法(Materials and methods) 2.1 催化剂制备 2.1.1 PMMA模板制备采用改良的无皂乳化剂乳液聚合法合成PMMA胶体晶体微球(Hui et al., 2009), 由于制备的微球孔径大, 因此, 对其进行进一步改进.将237 mL去离子水倒入三颈圆底形反应器中(1000 mL), 并在70 ℃水浴中加热.为了除去反应器中的空气, 将纯N2引入反应容器底部.为了吸收反应过程产生的挥发性气体及防止外界空气进入, 将出口的气体通入50%乙醇溶液中.在N2鼓泡下, 将去离子水保持在70 ℃下40 min, 通过第三开口加入含有0.0058 g对羟基苯甲酸的20 mL甲基丙烯酸甲酯单体, 在70 ℃下进一步搅拌并鼓泡N2 15 min后, 加入0.0727 g过硫酸钾引发剂, 70 ℃继续通N2搅拌40 min, 将得到的PMMA胶体晶体微球悬浮在液体介质中.再用727 mL去离子水稀释所得的PMMA微球, 然后在9000 r·min-1下离心15 min, 将得到的固体物在离心管中于80 ℃下干燥8 h直至获得干燥的固体物质, 从而获得平均孔径80 nm的PMMA模板.

2.1.2 3DOM 3C催化剂制备称取10 mmol硝酸钴和20 mmol硝酸铈溶解在30 mL无水乙醇(99.7%)溶液中, 超声5 min使其完全溶解, 在35 ℃条件下向混合金属醇溶液中加入2 mL聚乙二醇(PEG400)并搅拌30 min; 再加入10 mmol硝酸铜和2.10 g柠檬酸, 在35 ℃条件下搅拌1 h, 加入一定量50%乙醇, 搅拌均匀, 得到透明溶液; 然后将3 g PMMA模板加入到混合溶液中, 在冰浴条件下搅拌1 h; 静置12 h后抽滤, 将得到的固体放在75 ℃干燥箱中干燥12 h, 所得粉末放在管式电阻炉中, 在N2保护下以1 ℃·min-1的速率从室温升至300 ℃并煅烧3 h, 然后以1 ℃·min-1的速率升到煅烧温度(400、500、600 ℃)并保持1 h, 再放在马弗炉中在不同煅烧温度(400、500、600 ℃)下保持3 h.最终制得3DOM Ce-Co-Cu(简称3DOM 3C)复合催化剂.

2.2 催化剂表征采用美国FEI公司FEI Quanta 400 FEG型台式扫描电子显微镜(SEM)观察各种催化剂样品的表面形态.X射线衍射(XRD)采用布鲁克D8 Advance(德国)型仪器在5°~90°范围内表征材料的晶相, 扫描步长0.02°·min-1, 电压40 kV, 电流40 mA, 测试速率0.1 s·步-1, Cu Kα(λ=0.15418 nm).X射线光电子能谱(XPS)分析采用ESCALAB 250Xi(美国赛默飞世尔科技公司)光电子能谱仪, 用单色Al Kα (hv =1486.6 eV)辐射, 通过XPS测定表面组成.结合能以C1s 284.8 eV校准.

2.3 催化活性评价与影响因素实验利用连续N2流动固定石英管反应器进行催化剂活性评价, 实验流程如图 1所示.在固定床石英管(i.d=10 mm)中部填充125 mg粉末催化剂, 两端用石棉固定.在测试前将样品先通O2(30 mL·min-1)并在370 ℃下处理1 h, 在冷却到室温后通入邻二甲苯反应气体保持1 h, 使催化剂吸附饱和.反应气体发生系统由80%N2和20%O2组成, 其中N2分为两路, 一路通过质量流量器经鼓泡得到邻二甲苯反应气体(600 ppm), 另一路经过质量流量器的N2用作补充气体, 总流量100 mL·min-1, 反应空速为32000 h-1.通过在线检测器(GC)测定入口与出口气体中邻二甲苯的浓度计算其转化率, 用来评价催化剂的活性.

|

| 图 1 邻二甲苯催化氧化活性的实验流程 Fig. 1 Schematic of experimental system of catalytic oxidation of o-xylene |

本文主要研究邻二甲苯初始浓度、空速、O2含量和混合物对邻二甲苯降解效果的影响.在石英管(i.d=10 mm)中填装3DOM 3C催化剂125 mg, 控制总流量为100 mL·min-1, 其中, N2含量为80%(包括平衡N2), O2含量为20%, 在空速为32000 h-1条件下, 选定在220、240和260 ℃ 3个温度条件下进行对比, 实验在80~320 ℃范围内进行测试.初始浓度影响实验中, 邻二甲苯初始浓度控制在200~1000 ppm.空速影响实验中, 空速分别设定为16000、32000和64000 h-1.O2含量影响实验中, O2含量控制在5%~70%.混合气体影响实验中, 考虑到工业喷漆废气中常含有乙酸乙酯等多种组分, 采用350 ppm邻二甲苯混合150 ppm乙酸乙酯气体在140~240 ℃范围内测试其影响.每个温度取3个平行样品, 取样时间间隔为20 min.

2.4 降解产物测定实验采用质谱仪(LC-D200M TILON, 美国)测定降解产物, 为了能够方便地检测到邻二甲苯的不完全与完全降解的尾气成分, 实验温度分别设置为240 ℃和260 ℃.在此温度下, 将含600 ppm邻二甲苯的尾气通过催化剂后用10 mL色谱级无水乙醇吸收30 min, 将所得吸收液通过程序设定好的质谱仪进行测定.最后, 进行产物分析, 以推测邻二甲苯的降解机理.

3 结果与讨论(Results and discussion) 3.1 催化剂的表征分析对不同煅烧温度(400、500、600 ℃)的3DOM 3C催化剂进行BET、SEM、XRD与XPS表征, 以了解煅烧温度对催化剂形貌与结构的影响.

3.1.1 BET结果分析表 1是通过N2吸附-脱附测定的不同煅烧温度3DOM 3C催化剂的比表面积、孔容、平均孔径.从表 1可知, 3种催化剂的BET表面积(SBET)在51.30~77.22 m2·g-1范围内, 其中, 在煅烧温度为600 ℃条件下制备的3DOM 3C催化剂的表面积、孔容最小, 分别为51.30 m2·g-1、0.17 cm3·g-1; 在煅烧温度为500 ℃条件下制备的3DOM 3C催化剂表面积、孔容最大, 分别为77.22 m2·g-1、0.26 cm3·g-1.说明温度过高会降低催化剂的表面积、孔容, 增大平均孔径, 这可能是因为高温会导致催化剂烧结或者孔道塌陷, 进而导致比表面积、孔容降低(Tang et al., 2008).

| 表 1 不同煅烧温度3DOM 3C催化剂的结构性能 Table 1 Structural property of different calcination temperature 3DOM 3C catalysts |

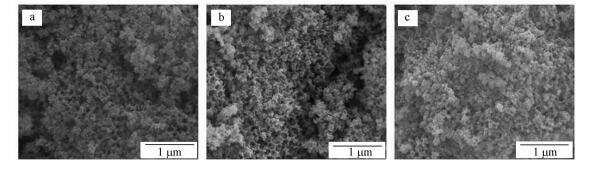

图 2为不同煅烧温度(400、500、600 ℃)下3DOM 3C催化剂的SEM图.由图可知, 催化剂的表面存在孔结构, 其粒径约为130~220 nm.在400和600 ℃下制备的3DOM 3C催化剂表面的介孔结构遭到一定程度的破坏, 发生了团聚, 造成孔径增大与分散性降低.600 ℃下制备的催化剂表面的颗粒大, 粒径为200 nm.结合XRD结果分析可知, 煅烧温度过高, 导致表面形成大量的晶体团聚, 进而增大催化剂粒径, 减小表面积.

|

| 图 2 不同煅烧温度下制备的催化剂的SEM图 (a.400 ℃, b.500 ℃, c.600 ℃) Fig. 2 SEM images of different calcination temperature (a.400 ℃, b.500 ℃, c.600 ℃) |

表 2和图 3分别为不同煅烧温度下3DOM 3C催化剂的微晶尺寸和XRD图.由图可知, 3种催化剂在28.5°、33.1°、47.5°、56.3°处观察到的XRD衍射峰对应的晶面分别是(111)、(200)、(220)和(311), 对应CeO2的萤石结构(Li et al., 2017);在36.9°处的峰对应晶面(311), 对应于Co3O4的尖晶石结构(Mei et al., 2017);在35.5°、38.9°处的峰对应的晶面分别是(-111)和(111), 对应于CuO单斜相结构(Lykaki et al., 2018).其中, 煅烧温度600 ℃时制备的3DOM 3C催化剂出现的峰值明显大于其它两种, 说明催化剂表面存在大量的CeO2、Co3O4、CuO晶体结构, 导致催化剂表面结构发生变化.根据谢乐公式计算出的晶体尺寸如表 2所示, CeO2、Co3O4、CuO的晶体尺寸增大, 说明催化剂的分散性降低, 氧化物之间产生的固溶体减少.从图 3中可以看出, 500 ℃下制备的3DOM 3C催化剂的峰最小, 说明适当的温度能够抑制晶体的产生, 有利于形成更多均匀混合的固溶体, 使得氧化物之间能够得到有效的分散, 从而增加表面活性位点, 进而有利于提高催化活性.

| 表 2 不同煅烧温度催化剂的微晶尺寸 Table 2 Crystallite size of different calcination temperature |

|

| 图 3 不同煅烧温度下制备的催化剂的XRD图谱 Fig. 3 XRD patterns of different calcination temperature |

表 3显示了所测样品的离子浓度和相对比率, 由表 3可以观察到所有催化剂中实测摩尔比略低于理论值, 说明Co或Cu离子高度分散在载体上或CeO2晶格中, 可能是Cu-Ce-O或者Ce-Co-O固溶体形式.煅烧温度不同, 催化剂的实际摩尔比也不相同, 这说明煅烧温度会影响催化剂的活性组分之间的组成.

| 表 3 不同煅烧温度催化剂中Ce、Co、Cu和O元素的XPS参数 Table 3 XPS parameters of Ce, Co, Cu and O elements in the different calcination temperature catalyst |

图 4a显示了不同煅烧温度下催化剂的Ce 3d的XPS光谱, 其中, 字母u和v分别表示3d3/2和3d5/2自旋轨道.在u1(916.3 eV)、u3(907.0 eV)、u4(900.4 eV)、v1(897.9 eV)、v3(888.3 eV)和v4(881.9 eV)的6个峰归因于Ce4+物种, u2(902.0 eV)处的两个峰和v2(883.7 eV)属于Ce3+物种(Turczyniak et al., 2016;Xie et al., 2017).煅烧温度为400 ℃和600 ℃时催化剂的Ce3+和Ce4+对应的结合能相对500 ℃时都发生右偏移, 并且400 ℃和600 ℃时催化剂表面的Ce3+含量小于500 ℃时催化剂表面的Ce3+含量.由于Ce3+含量增加, 氧空位和Ce物种的氧化还原能力增加(Peng et al., 2016), 因此, 500 ℃时催化剂的氧化还原能力最强.600 ℃的Ce3+/Ce4+比例最小, Ce3+相对较少, 相应的催化剂活性较低.

|

| 图 4 不同煅烧温度下催化剂的Ce 3d (a)、Co 2p (b)、Cu 2p (c)、O 1s (d)的XPS的图谱 Fig. 4 Ce 3d(a), Co 2p (b), Cu 2p (c), O 1s(d) XPS spectra of different calcination temperature catalysts |

图 4b显示了不同煅烧温度下催化剂的Co 2p的XPS光谱.Co 2p3/2和Co 2p1/2对应的两个宽峰在776~784 eV和792~780 eV处(Zhuo et al., 2018), 其中, 结合能(BE)为(779±0.2)、(780±0.2) eV处分别对应于Co3+和Co2+. Co 2p3/2和Co 2p1/2之间的结合能为15.1 eV.由图可知, 随着煅烧温度的升高, Co3+和Co2+对应的结合能发生偏移.400 ℃时催化剂对应的峰高于500 ℃和600 ℃时催化剂对应的峰, 说明催化剂表面Co离子浓度大.由表 3可知, 400、500和600 ℃下催化剂的Co含量分别为2.89%、2.91%和3.99%, 这意味着Co含量随着煅烧温度的升高而增加, 热处理增强了Co在表面的富集.400 ℃和600 ℃下催化剂的Co3+/Co2+增加到1, Co2+含量减少, Co3O4表面的氧空位浓度减少, 从而将降低其催化氧化活性.

图 4c显示了不同煅烧温度下催化剂的Cu 2p的XPS光谱.由图可知, 所有光谱的特征体现在Cu 2p1/2(950~957 eV)和Cu 2p3/2(930~937 eV)的两个主要区域, 以及以940~945 eV为中心的振动卫星峰.由文献(Feng et al., 2012)可知, Cu 2p的XPS光谱中两个特征峰分别是Cu2+和Cu+, 其中, 940~945 eV的振动峰代表Cu2+(Jing et al., 2011; Konsolakis et al., 2013).由图还可知, 随着煅烧温度的增加, Cu2+和Cu+对应的结合能发生左偏移.400 ℃和600 ℃下制备的催化剂中Cu+含量相对较多.Cu2+含量的增加有利于催化剂的氧化还原, 其中, 500 ℃下制备的催化剂中Cu2+含量较高, 这将有利于提高其催化还原能力.

图 4d显示了不同煅烧温度下催化剂的O1s的XPS光谱.由图可知存在两个不对称峰, 结合能(BE)在528.5~530.0 eV处的Oβ峰对应于晶格氧(O2-), 并且在530.5~532.0 eV处具有BE的Oα峰被认为表面氧, 包括具有低配位的缺陷氧和表面氧离子(O22-、或O-、OH-)(Li et al., 2018).随着煅烧温度的升高, 催化剂对应的结合能发生左偏移, Oα/Oβ摩尔比增加, 说明表面氧含量增加, 晶格氧含量减少.而表面氧在有机物的深度氧化中起主要作用(Rousseau et al., 2009), 因此, 催化剂的活性增加.

3.2 催化活性影响因素分析 3.2.1 初始浓度图 5a所示为不同初始浓度下3DOM 3C催化剂对邻二甲苯催化活性的影响.由图 5a可知, 邻二甲苯的转化率随着初始浓度的增加而降低.在220 ℃和260 ℃时, 邻二甲苯转化率的降低不是很明显, 如在220 ℃时, 邻二甲苯初始浓度为200、400、600、800和1000 ppm时对应的转化率分别为27.25%、26.3%、25.14%、23.41%和22.15%, 260 ℃时, 邻二甲苯的转化率分别为97.2%、96.5%、95.3%、94.8%和93.5%.在240 ℃时邻二甲苯的转化率降低的比较明显, 分别为70.36%、68.9%、67.27%、62.6%和60.3%.这表明在200~600 ppm浓度范围内催化剂的降解效果不受影响, 当邻二甲苯浓度大于600 ppm时, 催化降解的效果受到影响.这是因为催化剂表面的活性位点是有限的, 浓度过高会引起邻二甲苯不能充分在催化剂表面吸附氧化, 导致催化转化效率降低. Zhuo等(2018)在采用浸渍法和酸处理方法制备xCo3O4-MnO2(x=2.6%、8.8%和13.3%, 质量分数)催化剂降解邻二甲苯的研究中发现, 在初始浓度为1000 ppm时, 邻二甲苯的T90(转化率为90%时对应的温度)为273 ℃; 王淑媛等(2016)用Cu-Mn-Ti/GS复合物催化剂降解对二甲苯, 其T90达到300 ℃; 而本实验结果的T90小于260 ℃, 优于对比文献中最佳催化剂的降解效果.实验初步表明, 该催化剂的稳定性较好, 邻二甲苯的转化率基本保持在93%以上, 但其长期稳定性还有待进一步深入研究.

|

| 图 5 不同初始浓度(a)、空速(b)和O2含量(c)下3DOM 3C催化剂对邻二甲苯的转化率 Fig. 5 Effect of initial concentration (a), SV (b) and oxygen content (c) on o-xylene conversion over the 3DOM 3C catalyst |

图 5b所示为不同空速(16000、32000、64000 h-1)下3DOM 3C催化剂对邻二甲苯的催化活性影响.由图可知, 3DOM 3C催化剂的催化活性随着空速的增加而降低, 当温度低于200 ℃时, 16000、32000 h-1空速条件下催化剂对邻二甲苯的转化率较低, 64000 h-1空速下邻二甲苯的降解效果不明显.当温度在200~260 ℃之间时, 不同空速下催化剂对邻二甲苯的降解速率明显增大.当空速为16000 h-1时, 260 ℃下邻二甲苯的转化率达到99%, 其T90为245 ℃; 当空速为32000 h-1时, 265 ℃下邻二甲苯的转化率达到97%, 其T90为250 ℃; 当空速为64000 h-1时, 270 ℃下邻二甲苯的转化率达到97%, 其T90为264 ℃.这说明空速对3DOM 3C催化剂有一定的影响, 空速增大1倍, 邻二甲苯转化率达到97%的温度增加5 ℃, 其T90增加约5~14 ℃.空速低于32000 h-1时, 由于污染物与催化剂的接触时间增加, 从而使催化活性得到提高.空速高于32000 h-1时, 污染物还未及时与催化剂表面的活性物质反应, 因此, 催化效果降低. He等(2011)采用水热合成制备的CeO2纳米立方体对邻二甲苯进行催化氧化, 在煅烧温度550 ℃、WHSV=50000 mL·h-1·g-1和邻二甲苯浓度为500 ppm的反应条件下, 邻二甲苯的T90为274 ℃.对比发现, 本研究制备的催化剂对邻二甲苯的降解结果较优, 说明其低温催化效果较好.

3.2.3 O2含量图 5c所示为不同O2含量(5%、10%、20%、40%、50%和70%)下3DOM 3C催化剂对邻二甲苯催化活性的影响.选取220、240和260 ℃3个温度条件下邻二甲苯转化率进行对比, 结果发现, 随着温度的升高, 3DOM 3C催化剂对邻二甲苯的转化率增加.随着O2含量的增加, 在220 ℃和240 ℃时邻二甲苯的转化率升高, 而在260 ℃时邻二甲苯的转化率变化小.220 ℃条件下催化剂受氧含量的影响波动较大, 降解效果比较明显.在220 ℃时, 不同O2含量(5%、10%、20%、40%、50%和70%)对应的邻二甲苯转化率分别为20.16%、23.45%、25.14%、25%、35.6%和34.2%;在240 ℃时, 邻二甲苯的转化率分别为62.3%、63.56%、67.27%、70.45%、71.41%和75.64%;而在260 ℃时, 邻二甲苯的转化率分别为90.10%、92.50%、95.30%、96.4%、95.79%和96.10%.这些结果表明, 在220 ℃和240 ℃下氧含量增加有利于邻二甲苯的降解.这是因为氧气能够被催化剂表面的活性组分活化, 从而提高降解效果.

3.2.4 混合气体影响图 6为3DOM 3C催化剂对350 ppm邻二甲苯和150 ppm乙酸乙酯混合气体转化效率的影响.随着温度的升高, 气体混合物的转化率逐渐升高, 同时, 乙酸乙酯的转化率高于邻二甲苯.当温度低于200 ℃时, 乙酸乙酯的降解速率明显高于邻二甲苯; 当温度高于200 ℃时, 乙酸乙酯的转化率和邻二甲苯的转化率大体一致, 并且混合气体的催化降解速率增加.结合初始浓度对转化率的影响实验, 可明显看出邻二甲苯的催化活性提高, 其T90降低了30 ℃左右.邻二甲苯的T50(转化率为50%时对应的温度)和T90分别为210 ℃和223 ℃, 乙酸乙酯的T50和T90分别为206 ℃和220 ℃.这表明低浓度的乙酸乙酯混合气体能够提高3DOM 3C催化剂对邻二甲苯的转化率.这是因为催化剂在降解VOC时会放出热量, 有利于提高其催化活性, 3DOM 3C催化剂降解混合气体时产生的热量比降解单一邻二甲苯时要更多, 从而促进了催化剂对邻二甲苯的降解效果.

|

| 图 6 3DOM 3C催化剂对邻二甲苯和乙酸乙酯混合物的转化率 Fig. 6 Conversion of o-xylene and ethyl acetate mixture of the 3DOM 3C catalyst |

图 7为3DOM 3C催化剂反应前后的FT-IR光谱.在3417、3465和1625 cm-1处的宽峰表明催化剂上存在表面吸附的水和O—H官能团(Hosseini et al., 2017;Yang et al., 2018).1055 cm-1处的峰表明存在C—H振动, 1380 cm-1处的吸收峰表明C=O的不对称伸缩振动模式与碳酸盐基团相关(Yu et al., 2013).位于1000 cm-1以下的峰归因于金属—氧键的伸缩振动(Lenglet et al., 1993).从图 8可看出, 反应后催化剂表面的官能团和数量都发生了变化, 其中, 反应后催化剂表面的·OH、C=O、C—H和金属—氧键都相应的减少, 说明C=O、C—H和金属—氧键之间发生了离子交换.

|

| 图 7 3DOM 3C催化剂反应前后的FT-IR光谱 Fig. 7 The FT-IR spectra of 3DOM 3C catalysts at before and after the catalytic reaction |

|

| 图 8 邻二甲苯降解产物分析GC-MS图(a)和GC图(b) Fig. 8 GC-MS(a) and GC(b) diagram of product analysis of o-xylene degradation |

图 8a为3DOM 3C催化剂降解邻二甲苯产物的GC-MS分析结果, 图中显示了乙醇、丙醇、邻二甲苯、有机醛和有机酸的峰.在4 min左右出现的峰表示乙醇和丙醇, 在7~8 min显示的峰表示邻二甲苯目标物, 在8.6 min出现的峰表示邻甲基苯甲酸, 在10.8 min出现的峰表示邻甲基苯甲醛.在240 ℃条件下反应后的3DOM 3C催化剂降解邻二甲苯后的尾气溶于无水乙醇中, 通过GC-MS检测出乙醇和丙醇、有机醛和有机酸的峰位, 在260 ℃条件下GC-MS基本检测不出邻二甲苯和中间产物.由图 8b可知, 图中3.868 min处只显示了CO2的峰, 结合图 8b和图 9可知, 邻二甲苯的最终产物为CO2和H2O.这些结果表明, 催化降解过程中会产生含碳的中间副产物, 根据出峰强度判断这些副产物的量很少, 在260 ℃条件下, 邻二甲苯最终降解为CO2和H2O.

|

| 图 9 邻二甲苯催化降解途径 Fig. 9 The catalytic degradation pathway of o-xylene |

图 9显示了邻二甲苯的催化降解途径.根据上述GC-MS的分析结果, 邻二甲苯的催化降解可分为3条途径:①邻二甲苯直接氧化成CO2和H2O.邻二甲苯被来自气体氧分子的活性氧物质氧化, 气体氧分子在催化剂表面被活化以补充氧空位.②邻二甲苯氧化成邻甲基苯甲醛, 再氧化为CO2和H2O.由于形成Ce-Cu/Cu-Co固溶体, 吸附在Ce-Co-Cu氧化物上的邻二甲苯通过从Ce-Co-Cu氧化物释放氧而被氧化.③邻二甲苯氧化成邻甲基苯甲醛, 再进一步氧化成邻甲基苯甲酸, 最终生成CO2和H2O.催化剂反应涉及Mars Van Krevelen机理(MVK)的降解原理.

第1步, 催化剂表面上的晶格氧与反应物反应, 在催化剂表面上形成氧空位; 第2步, 将气相中的O2再次吸附并离解到催化剂表面, 使催化剂再次被氧化.催化剂中存在大量活性氧, 其具有强氧储存能力.邻二甲苯与催化剂表面上的晶格氧反应以破坏C—H键并氧化形成邻甲基苯甲醛.中间产物被晶格氧进一步氧化成邻甲基苯甲酸, 最终C—O键断裂并完全分解形成CO2和H2O. 3DOM 3C催化剂中的Ce3+、Co2+、Cu+中心将吸附气相中的分子氧, 以补充消耗的晶格氧并接收产生的电子.因此, 催化剂的氧化/还原循环速率和氧气解吸能力在催化氧化反应中起着非常重要的作用.加速晶格氧的迁移是提高催化剂氧化还原能力的主要因素.

4 结论(Conclusions)1) 煅烧温度对3DOM 3C催化剂的表面形貌、结构与活性影响明显.500 ℃时制备的3DOM 3C催化剂表面结构分散均匀, 不只具有三维介孔结构, 还存在无规则的孔结构, 同时, 催化剂表面的晶体最少, 存在大量的Cu2+、Ce3+和表面氧, 催化剂表面存在更多的固溶体、表面活性位点和氧空位, 从而提高了催化活性.在邻二甲苯初始浓度600 ppm、空速32000 h-1、煅烧温度500 ℃条件下制备的3DOM 3C催化剂催化效果最佳, 其T90为250 ℃.

2) 在空速32000 h-1条件下, 邻二甲苯的转化率在93%以上, 随着其浓度的升高转化率呈下降趋势.在初始浓度600 ppm下, 邻二甲苯的转化率随着空速的增加而降低.在初始浓度600 ppm、空速32000 h-1条件下, 邻二甲苯的转化率随着O2含量的增加而增加.对350 ppm邻二甲苯和150 ppm乙酸乙酯混合气体的转化效率的研究表明, 随着温度的升高, 混合气体的转化率逐渐升高, 同时, 乙酸乙酯的转化率高于邻二甲苯, 在混合气体中催化剂对邻二甲苯的催化活性明显提高, 其T90降低30 ℃左右.说明低浓度的混合气体有助于催化剂的低温催化降解.

3) 在温度较低时, 催化反应后催化剂表面的O—H、C=O、C—H和金属—氧键都相应的减少, 邻二甲苯催化氧化过程中会产生少量的邻甲基苯甲醛和邻甲基苯甲酸中间产物.在较高温条件下, 催化剂基本不产生中间产物.催化剂催化氧化邻二甲苯降解途径可分为3条:①邻二甲苯直接被催化剂表面的表面氧氧化成CO2和H2O; ②邻二甲苯被催化剂表面的晶格氧氧化成邻甲基苯甲醛, 再氧化为CO2和H2O; ③邻二甲苯氧化成邻甲基苯甲醛, 再进一步氧化成邻甲基苯甲酸, 最终生成CO2和H2O.

Akram S, Wang Z, Chen L, et al. 2016. Low-temperature efficient degradation of ethyl acetate catalyzed by lattice-doped CeO2-CoOx nanocomposites[J]. Catalysis Communications, 73: 123–127.

DOI:10.1016/j.catcom.2015.10.024

|

Chen J, Chen X, Xu W, et al. 2018. Homogeneous introduction of CeOy into MnOx-based catalyst for oxidation of aromatic VOCs[J]. Applied Catalysis B:Environmental, 224: 825–835.

DOI:10.1016/j.apcatb.2017.11.036

|

Chi H, Yanke Y, Lin Y, et al. 2014. Low-temperature removal of toluene and propanal over highly active mesoporous CuCeOx catalysts synthesized via a simple self-precipitation protocol[J]. Applied Catalysis B:Environmental, 147: 156–166.

DOI:10.1016/j.apcatb.2013.08.039

|

Domingo J L, Rovira J, Vilavert L, et al. 2015. Health risks for the population living in the vicinity of an integrated waste management facility:Screening environmental pollutants[J]. The Science of the Total Environment, 519(3): 363–370.

|

Dong G, Chun J J, Han B, et al. 2014. Ordered mesoporous Cu-Ce-O catalysts for CO preferential oxidation in H2-rich gases:Influence of copper content and pretreatment conditions[J]. Applied Catalysis B:Environmental, 152-153: 11–18.

DOI:10.1016/j.apcatb.2014.01.011

|

Feng Y, Li L, Niu S, et al. 2012. Controlled synthesis of highly active mesoporous Co3O4 polycrystals for low temperature CO oxidation[J]. Applied Catalysis B:Environmental, 111: 461–466.

|

Gen Q L, Chuan H Z, Zhong W, et al. 2018. Fabrication of mesoporous Co3O4 oxides by acid treatment and their catalytic performances for toluene oxidation[J]. Applied Catalysis A, General, 550: 67–76.

DOI:10.1016/j.apcata.2017.11.003

|

郭森, 童莉, 周学双, 等. 2014. 石化行业的VOCs排放控制管理[J]. 化工环保, 2014, 34(4): 356–360.

DOI:10.3969/j.issn.1006-1878.2014.04.012 |

He L, Yu Y, Zhang C, et al. 2011. Complete catalytic oxidation of o-xylene over CeO2 nanocubes[J]. Journal of Environmental Sciences, 23(1): 160–165.

DOI:10.1016/S1001-0742(10)60388-9

|

Hosseini M, Haghighi M, Kahforoushan D, et al. 2017. Sono-dispersion of ceria and palladium in preparation and characterization of Pd/Al2O3-clinoptilolite-CeO2 nanocatalyst for treatment of polluted air via low temperature VOC oxidation[J]. Process Safety and Environmental Protection, 106: 284–293.

DOI:10.1016/j.psep.2016.06.028

|

黄学敏, 乔南利, 曹利, 等. 2012. 催化剂催化燃烧甲苯性能的研究[J]. 环境科学学报, 2012, 32(5): 1177–1182.

|

黄海凤, 唐伟. 2004. CuMn复合氧化物及稀土助剂对VOCs催化燃烧性能的研究[J]. 浙江工业大学学报, 2004, 32(4): 407–410.

DOI:10.3969/j.issn.1006-4303.2004.04.010 |

Hui N L, Lei Z, Hong X D. 2009. Facile synthesis and unique physicochemical properties three -dimensionally ordered macroporous magnesiumoxide, gamma-alumina, and ceria-zirconia solid solutions with crystalline mesoporous walls[J]. Inorganic Chemistry, 48: 4421–4434.

DOI:10.1021/ic900132k

|

Jin Q D, Zhen Q Q, Cui D, et al. 2018. Low-temperature abatement of toluene over Mn-Ce oxides catalysts synthesized by a modified hydrothermal approach[J]. Applied Surface Science, 433(1): 1025–1035.

|

Jing L, Zhu P F, Zhou R X. 2011. Effect of the preparation method on the performance of CuO-MnOx-CeO2 catalysts for selective oxidation of CO in H2-rich streams[J]. Journal of Power Sources, 196: 9590–9598.

DOI:10.1016/j.jpowsour.2011.07.052

|

Kerminen V M, Virkkula A, Hillamo R, et al. 2000. Secondary organics and atmospheric cloud condensation nuclei production[J]. Journal of Geophysical Research, 105(D7): 9255–9264.

DOI:10.1029/1999JD901203

|

Konsolakis M, Carabineiro S A, Tavares P B, et al. 2013. Redox properties and VOC oxidation activity of Cu catalysts supported on Ce1-xSmxOδ mixed oxides[J]. Journal of hazardous materials, 261: 512–521.

DOI:10.1016/j.jhazmat.2013.08.016

|

Lenglet M, Lopitaux J, Terrier L, et al. 1993. Initial stages of cobalt oxidation by FTIR spectroscopy[J]. Le Journal de Physique IV, 3(C9): C9–477.

|

Li C B, Li Z H, Oh H Y, et al. 2017. Ordered mesoporous Cu-Mn-Ce ternary metal oxide catalysts for low temperature water-gas shift reaction[J]. Catal Today, 307: 237–242.

|

Li G, Zhang C, Wang Z, et al. 2018. Fabrication of mesoporous Co3O4 oxides by acid treatment and their catalytic performances for toluene oxidation[J]. Applied Catalysis A:General, 550: 67–76.

DOI:10.1016/j.apcata.2017.11.003

|

Li J F, Lu G Z, Li H F, et al. 2011. Facile synthesis of 3D flowerlike CeO2 microspheres under mild condition with high catalytic performance for CO oxidation[J]. Journal of Colloid Interface Science, 360: 93–99.

DOI:10.1016/j.jcis.2011.04.052

|

黎维彬, 龚浩. 2010. 催化燃烧去除VOCs污染物的最新进展[J]. 物理化学学报, 2010, 26(4): 885–894.

DOI:10.3866/PKU.WHXB20100436 |

林宏宇, 孟祥东, 于兆亮, 等. 2012. 基于模板法制备三维有序大孔材料及其应用进展[J]. 材料导报, 2012, 26(9): 60–65.

|

栾志强, 郝郑平, 王喜芹. 2011. 工业固定源VOCs治理技术分析评估[J]. 环境科学, 2011, 32(12): 2474–3486.

|

Luo M, Ma J, Lu J, et al. 2007. High-surface area CuO-CeO2 catalysts prepared by a surfactant-templated method for low-temperature CO oxidation[J]. Journal of Catalysis, 246: 52–59.

DOI:10.1016/j.jcat.2006.11.021

|

Lykaki M, Pachatouridou E, Carabineiro S A, et al. 2018. Ceria nanoparticles shape effects on the structural defects and surface chemistry:Implications in CO oxidation by Cu/CeO2 catalysts[J]. Applied Catalysis B:Environmental, 230: 18–28.

DOI:10.1016/j.apcatb.2018.02.035

|

Li W B, Wang J X, Gong H. 2009. Catalytic combustion of VOCs on non-noble metal catalysts[J]. Catalysis Today, 148(1/2): 81–87.

|

Mei J, Huang W, Qu Z, et al. 2017. Catalytic oxidation of dibromomethane over Ti-modified Co3O4 catalysts:Structure, activity and mechanism[J]. Journal of Colloid and Interface Science, 505: 870–883.

DOI:10.1016/j.jcis.2017.06.077

|

Muhammad S K, Shaikh A R, Mohammad M H. 2016. Cat alytic oxidation of volatile organic compounds (VOCs)-A review[J]. Atmospheric Environment, 140: 117–134.

DOI:10.1016/j.atmosenv.2016.05.031

|

Peng R, Sun X, Li S, et al. 2016. Shape effect of Pt/CeO2 catalysts on the catalytic oxidation of toluene[J]. Chemical Engineering Journal, 306: 1234–1246.

DOI:10.1016/j.cej.2016.08.056

|

Ramli A, Mohamad M F, Yusup S. 2016. Hydrogen production from gasification of palm kernel shell in the presence of Fe/CeO2 catalysts[J]. Malaysian Journal of Analytical Sciences, 20(2): 303–308.

DOI:10.17576/mjas

|

Rousseau S, Loridant S, Delichere P, et al. 2009. La(1-x)SrxCo1-yFeyO3 perovskites prepared by sol-gel method:characterization and relationships with catalytic properties for total oxidation of toluene[J]. Applied Catalysis B:Environmental, 88(3/4): 438–447.

|

施耀, 魏博伦, 叶志平, 等. 2015. 纳米TiO2/SMF电极等离子体催化降解油漆废气的研究[J]. 高等化学工程学报, 2015, 29(1): 208–213.

|

Tang C W, Wang C B, Chien S H. 2008. Characterization of cobalt oxides studied by FT-IR, Raman, TPR and TG-MS[J]. Thermochimica Acta, 473(1/2): 68–73.

|

Turczyniak S, Teschner D, Machocki A, et al. 2016. Effect of the surface state on the catalytic performance of a Co/CeO2 ethanol steam-reforming catalyst[J]. Journal of Catalysis, 340: 321–330.

DOI:10.1016/j.jcat.2016.05.017

|

Wang X Y, RAN L, Dai Y, et al. 2014. Removal of Cl adsorbed on Mn-Ce-La solid solution catalysts during CVOC combustion[J]. Journal of Colloid and Interface Science, 426: 324–332.

DOI:10.1016/j.jcis.2013.10.007

|

王海林, 聂磊, 李靖, 等. 2012. 重点行业挥发性有机物排放特征与评估分析[J]. 科学通报, 2012, 57(19): 1739–1746.

|

王宇楠, 叶代启, 林俊敏, 等. 2012. 漆包线行业挥发性有机物(VOCs)排放特征研究[J]. 中国环境科学, 2012, 32(6): 980–987.

DOI:10.3969/j.issn.1000-6923.2012.06.004 |

王淑媛, 李济吾, 洪亚军. 2016. Cu-Mn-Ti复合物负载石墨烯催化剂制备及其降解二甲苯性能[J]. 环境科学学报, 2016, 36(7): 2375–2381.

|

席劲瑛, 武俊良, 胡洪营, 等. 2012. 工业VOCs气体处理技术应用状况调查分析[J]. 中国环境科学, 2012, 32(11): 1955–1960.

DOI:10.3969/j.issn.1000-6923.2012.11.005 |

Xie H, Du Q, Li H, et al. 2017. Catalytic combustion of volatile aromatic compounds over CuO-CeO2 catalyst[J]. Korean Journal of Chemical Engineering, 34(7): 1944–1951.

DOI:10.1007/s11814-017-0111-4

|

Xue Z, Dong F W. 2016. Ceramic monolith supported Mn-Ce-M ternary mixed-oxide (M=Cu, Ni or Co)catalyst for VOCs catalytic oxidation[J]. Ceramics International, 42: 16563–16570.

DOI:10.1016/j.ceramint.2016.07.076

|

Yang F, Wang F, Guo Z. 2018. Characteristics of binary WO3@ CuO and ternary WO3@ PDA@ CuO based on impressive sensing acetone odor[J]. Journal of Colloid and Interface Science, 524: 32–41.

DOI:10.1016/j.jcis.2018.04.013

|

Yu X, Tong S, Ge M, et al. 2013. Removal of fluoride from drinking water by cellulose@ hydroxyapatite nanocomposites[J]. Carbohydrate Polymers, 92(1): 269–275.

DOI:10.1016/j.carbpol.2012.09.045

|

张菊茹, 李济吾. 2018. Cu-Mn-Zr复合催化剂制备及其降解乙酸乙酯性能[J]. 中国环境科学, 2018, 38(8): 2927–2933.

DOI:10.3969/j.issn.1000-6923.2018.08.017 |

Zhi X Z, Zheng J, Wenfeng S G. 2016. Low-temperature catalysis for VOCs removal in technology and application:a state-of-the-art review[J]. Catalysis Today, 264: 270–278.

DOI:10.1016/j.cattod.2015.10.040

|

Zhuo H, Yu X L, Ji G D, et al. 2018. Preparation and high catalytic performance of Co3O4-MnO2 for the combustion of o-xylene[J]. Catalysis Today, 274: 250–262.

|

2019, Vol. 39

2019, Vol. 39