2. 日本国立岐阜大学流域圏科学研究中心, 岐阜市 501-1193;

3. 宝武集团韶关钢铁股份有限公司, 韶关 512123

2. River Basin Research Center, Gifu University, Gifu 501-1193;

3. Baowu Group Guangdong Shaoguan Iron & Steel Co., Ltd., Shaoguan 512123

焦化废水水质成分复杂, 处理工艺技术单元多, 一般需结合化学、生物或物化技术进行处理, 虽然在整个处理过程中可以实现污染控制, 但该过程中常伴随着如焦油、污泥、盐分等固相物质的产生, 且目前有关其形成机制尚不明确, 资源价值或潜在环境影响也缺乏技术指引, 因而不利于焦化废水处理工程的全面优化升级.焦油的分离回收是焦化废水的预处理技术(李瑞华等, 2009; 韦朝海等, 2011), 研究发现, 武钢焦化公司粗苯工艺废水的油水分离率高达96%以上, 基本实现了有价值资源的回收(吴高明, 2006).此外, 水处理过程前/后物化工艺投加的无机药剂如铁盐、铝盐和石灰等会产生物化污泥(陈中颖等, 2008), 而生物处理工艺则会产生生物污泥.“零排放”要求使脱盐工艺必不可少, 据报道, 焦化废水生化处理出水的电导率一般为2000~4000 μS · cm-1(李湘溪等, 2016), 属于高浓度含盐废水, 采用膜处理耦合热蒸发技术进行脱盐处理, 含盐废水在蒸发结晶过程中发生相变, 产生大量的结晶盐, 通过物料平衡流程可进行产量理论计算(刘晓鹏, 2017).目前对焦化废水处理过程中污泥产量的理论计算和分析较为成熟, 考虑了物化单元悬浮物去除、生化单元有机物去除和使用化学药剂引起的污泥增殖及内源呼吸引起的衰减(Abbassi et al., 2000; 陈中颖等, 2008), 但对焦油和结晶杂盐形成机制的阐述还不完善, 需要加强量纲/产率方面的讨论.

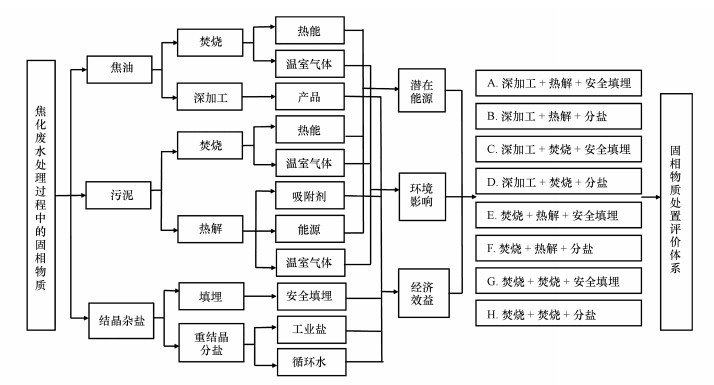

焦油可用于深加工制取工业萘、蒽油和煤沥青等产品, 是制备塑料、合成纤维/橡胶、医药和耐高温材料等的宝贵原料(杨怀旺等, 2006; 卫正义等, 2007; 石振晶, 2014);焦油的危险废物焚烧炉和燃煤电厂焚烧发电两种处置方法中, 后者的环境负荷降低了30.79%(买帅等, 2011), 在规划煤焦油产业集中区, 以煤焦油和气电化材为一体, 可实现产业集约化、集群化发展, 形成煤化工产业基地(Wang et al., 2015).焚烧是污泥处置的主要方法之一, 可使其体积和质量分别减少90%和70%以上(Medici et al., 2000; Li et al., 2004), 破坏病原体的同时还可以利用其产生的热能(Fernandez et al., 1992; Marani et al., 2003; Porteous, 2005), 如中电环保公司利用燃煤耦合污泥发电, 能够节能控煤, 实现污泥的资源化;热解是一种较为新型的污泥处置方式, 热解产物中的可燃气可作为燃料, 焦炭可作性能良好的吸附剂, 且热解过程将污泥中的重金属浓缩在固体碳质残渣中, 避免了重金属的浸出问题(闫志成, 2014; Zhou et al., 2018).为了满足煤化工行业“零排放”的需求, 焦化废水处理过程中产生结晶盐, 其作为危废的处理费用约为3000元· t-1(吴限, 2016);经过纯化工序获得满足化工工艺要求的纯盐是结晶盐资源化的潜在途径(Jin et al., 2013; 金云巧, 2016).综上所述, 固相物质处置技术的选择是一个复杂的问题(Thikimoanh et al., 2015), 产品/资源-固废-危废之间的性质转化存在多种途径与多种目标, 其过程评价非常重要.

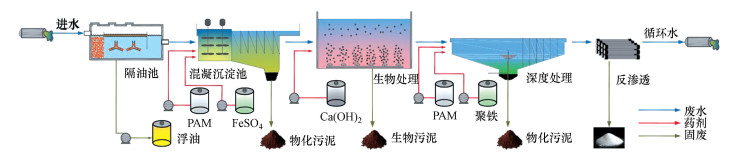

本文基于图 1所示的国内外实际焦化废水处理工程通用模式(预处理+生物处理+深度处理+脱盐), 分析废水处理过程中不同阶段固相物质的形成机制, 建立焦油、污泥(物化污泥和生物污泥)和结晶杂盐的产量计算模型, 结合能源、经济和环境分析, 评估固相物质处置过程中的质能转化和副产品生产, 以及不同技术的成本效益和温室气体排放, 以指导处置技术的选择.同时, 选取以A/O/H/O流化床为核心工艺的宝武集团韶关钢铁股份有限公司焦化厂(二期)焦化废水处理工程为案例, 将分析数据、模型评估与生产工况进行比较, 检验方法的有效性.

|

| 图 1 焦化废水处理工程通用模式过程中固相物质的产生 Fig. 1 Production of solid-phase substances in the general treatment model of coking wastewater |

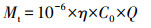

煤焦油是煤在炼焦工艺过程中受高温(900~1000 ℃)作用裂解, 呈气态被煤气带走, 经冷凝析出的黑色黏稠状液体产品(石振晶, 2014).焦化废水原水在进入处理厂之前, 首先通过隔油沉淀池, 沉淀分离回收部分重油及隔离浮油, 降低废水毒性(孙文等, 2010).焦化废水中油分含量为150~350 mg · L-1时, 隔油池的焦油去除率约为60%(李景民等, 2001).一般情况下, 可测量油分浓度低于20 mg · L-1时, 不构成对后续生物处理的影响.隔油沉淀池焦油的回收量根据公式(1)计算.

|

(1) |

式中, Mt为隔油池焦油回收量(t · d-1);10-6为g到t的单位换算;η为隔油池的焦油去除率;C0为焦化废水原水中的油含量(mg · L-1);Q为污水处理厂的处理水量(m3 · d-1).

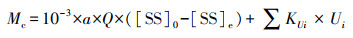

2.2 污泥欧盟委员会将废水的污泥定义为废水初级处理、二级处理及深度处理过程中所产生的剩余物质(范丹等, 2016).本研究中将污泥分为物化污泥和生物污泥, 并分别介绍焦化废水物化污泥和生物污泥产生量的计算方法.

2.2.1 物化污泥产生量物化污泥主要指前/后混凝投加的无机药剂转化而成的化学污泥和沉降的惰性悬浮物两部分.前处理过程需向混凝池中加入硫酸亚铁, 主要作用为:①沉淀并分离硫离子;②络合氰化物, 降低毒性;③去除油分特别是乳化油;④调节pH值.后混凝工艺需在投加聚铁/聚铝基础上注入少量的PAM, 使悬浮物质通过吸附架桥和网捕等作用而沉淀.化学污泥的产量与絮凝剂中的金属含量成正比, 物化污泥产生量计算通式见式(2).

|

(2) |

式中, Mc为物化污泥产生量(t · d-1);10-3为kg到t的单位换算;a为悬浮物的污泥转化率, 可取0.5~0.7 g · g-1(以每克SS可产生的MLSS计)(陈晓光等, 2015);[SS]0、[SS]e分别为进水、出水悬浮物浓度(kg · m-3);KUi为化学污泥产率系数(kg · kg-1), 铁盐污泥产率系数均值为4.35 kg · kg-1, 铝盐污泥产率系数均值为6.5 kg · kg-1(陈中颖等, 2008), Ui为无机絮凝剂用量(kg · d-1)(以Fe或Al计).

焦化废水进水COD为3000 ~ 5000 mg · L-1时, 预处理工艺的硫酸亚铁投加浓度约为600 mg · L-1;生物出水COD为200 mg · L-1左右时, 后混凝工艺商品聚合硫酸铁投加浓度约250 mg · L-1, 混凝剂铁含量一般为20%左右, 无机混凝剂用量根据公式(3)计算.

|

(3) |

式中, Q1为生物单元进水量(m3 · d-1).

2.2.2 生物污泥产生量生物污泥定义为降解有机物产生的活性污泥, 是合成代谢与内源代谢两项活动的差值.一方面, 微生物对可生物降解的有机物通过合成代谢转化为新的细胞物质;另一方面, 微生物通过自身内源呼吸的作用使细胞物质减少, 其计算通式见式(4).

|

(4) |

式中, Mb为生物污泥产生量(kg · d-1);10-3为kg到t的单位换算;f为污泥中挥发性物质的含量(g · g-1, 以每克MLSS中的VSS计);Y为污泥产率系数, 可取0.4~0.8 kg · kg-1;Kd为衰减系数(d-1), 一般取0.04~0.075;θc为污泥停留时间(d);Q1为生物单元进水量(m3 · d-1);[BOD]0、[BOD]e分别为生物反应池进水和出水五日生化需氧量(kg · m-3).

2.3 结晶杂盐废水中的盐分来源于原水带入和工艺中药剂投加等途径(李湘溪等, 2016; 何美玲等, 2019), 脱盐是实现废水“零排放”的瓶颈和关键步骤(耿翠玉等, 2014).目前主要通过预处理技术、膜浓缩技术及自然/热蒸发技术等形成一系列工艺组合, 以完成含盐废水的浓缩与蒸发结晶, 形成结晶杂盐(主要组成部分为氯化钠和硫酸钠)(宋玮等, 2016).采用“预处理+反渗透+浓缩蒸发结晶系统”脱盐的结晶杂盐产量按式(5)计算.

|

(5) |

式中, p为NaCl和Na2SO4在结晶杂盐中的含量(t · t-1);10-6为g到t的单位换算;Ci为脱盐系统中进水氯化钠和硫酸钠的浓度(mg · L-1);SRi为反渗透系统对氯化钠和硫酸钠的脱盐率;R为反渗透装置水的回收率, 即产品水流量与给水流量之比.

3 3类固相物质的处置方法评价(Evaluation of disposal methods of three kinds of solid-phase substances)固相物质减量化、无害化、资源化是选择处置技术的关键(Zhao et al., 2010).根据不同类型固相物质的潜在价值进行处置, 如对焦油进行焚烧回收热能或深加工生产高附加值产品, 对污泥采用焚烧或热解的处置方法, 结晶杂盐按危险废物处置或分盐提纯销售等.从3类固相物质不同处置技术的能源回收、成本效益和温室气体排放方面评估其能源潜力、经济效益和环境影响, 寻求最优处置方案, 技术路线如图 2所示.

|

| 图 2 固相物质处置方法能源环境经济技术评价路线图 Fig. 2 The route of energy, economy and environment assessment for solid-phase substances disposal methods |

在本研究中, 根据不同类型的固相物质采用不同的处置技术决定其能源生产(Tan et al., 2015), 如通过焦油和污泥焚烧回收热能或污泥热解回收甲烷, 具体计算方法如表 1所示.

| 表 1 固相物质不同处置方法的能源回收分析 Table 1 Energy recovery analysis of different disposal methods for solid-phase substances |

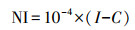

固相物质处置所涉及过程/阶段的净收入(Net Income, NI), 对于每一种处置方法, 应该包括能源与副产品销售获得的收入和总成本之间的差额(Fernández-González et al., 2017).总收入(I)和总成本(C)为每个流程和每个方法的单独收入和成本之和.收入来自副产品销售和能源生产, 其计算考虑了副产品的回收量(RM)及其价格(P1)、能源的产生量(E)及其价格(P2).总成本为投资成本、运行成本和运输成本的总和.

|

(6) |

|

(7) |

式中, NI为固相物质处置过程的净收入(万元· a-1);I和C分别为总收入和总成本(元· a-1);RM为回收的副产品的量(t · a-1);P1为副产品的价格(元· t-1);λ为热电转化系数, 取0.4(Chen et al., 2010);E为固相物质处置过程中能源的产生量(MWh · a-1);P2为电价, 取为800元· MWh-1(Li et al., 2011).

固相物质处置过程中产生的副产品包括焦油深加工得到的高附加值产品, 以及污泥热解得到的吸附剂和结晶杂盐分盐提纯得到的工业盐, 其回收率及价格见表 2.

| 表 2 副产品的回收率及其价格 Table 2 Recovery and prices of by-products |

本文在环境影响评估中, 考虑了固相物质在处置过程中的温室气体排放(以CO2计)(Chen et al., 2018), 排放量的计算遵循文献(IPCC, 2006)中的方法, 具体如表 3所示.

| 表 3 固相物质不同处置方法的温室气体排放计算 Table 3 Calculation of greenhouse gas emissions from different disposal methods of solid-phase substances |

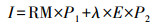

对3类固相物质的不同处置方法进行组合, 得到8种处置方案的评价结果, 分别对能源、经济和环境的计算结果进行数据归一化处理(Chen et al., 2018), 具体如式(8)所示, 本文以能源评价结果为例.

|

(8) |

式中, Xi为第i个处置方案评价中能源的数据, Xmax和Xmin分别为数据的最大值和最小值.

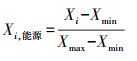

用同样的方法可以得到Xi, 环境和Xi, 经济的数据, 在评价过程中, 能源回收和经济效益的贡献为正, 而温室气体排放对环境的影响表现为负, 利用式(9)计算不同处置方案的等级Gi.

|

(9) |

韶关钢铁焦化废水处理系统(二期)已稳定运行10多年, 工艺的反应器核心是基于污泥原位分离的内循环好氧生物三相流化床(丁逸宁等, 2016), 采用由高效厌氧/内循环好氧生物流化床组成的高负荷工艺(除碳阶段)与以脱氮为目标的水解/好氧流化床组合工艺(脱氮阶段)串连而成的A/O/H/O工艺(李媛媛等, 2010; 黄会静等, 2011; Zhang et al., 2012).该厂废水原水水量约为1440 m3 · d-1, 根据焦化废水流量数据及污染物指标, 该工程设计生物系统的上水流量约为100 m3 · h-1, 工艺过程中各指标的运行数据见表 4, 用于确定工艺过程中药剂的投加量, 作为污泥量计算的依据.

| 表 4 工艺过程中各指标的运行平均数据 Table 4 Operation data of each indicator in the process |

该厂进水含油量为310 mg · L-1, 经过重力分离后, 油分含量约为120 mg · L-1, 根据式(1)计算焦油的回收量, 即该厂油水分离罐回收油类约为0.268 t · d-1.乳化油需通过物化法进一步去除.按照单位水量换算后, 焦油的产率为0.186 kg · m-3.

该厂实际上每月约回收8.50 t焦油, 计算结果相对误差为5.41%, 表明计算模型准确度较高, 模型参数设置合理.值得关注的是, 这里只考虑了进入污水处理厂回收的焦油, 实际上粗苯工艺废水和蒸氨废水在进入污水处理站之前进行了焦油的重力分离.有效的油水分离预处理技术不但可以降低废水中的含油量, 同时可以回收有资源价值的焦油.

4.1.2 污泥根据式(2)计算物化污泥的产量, 其中, a取0.6, 进、出水悬浮物浓度分别为260 mg · L-1和33 mg · L-1, 则无机絮凝剂用量UiFe=432 kg · d-1, 计算物化污泥的产量得Mc=0.20 t · d-1+1.47 t · d-1=1.67 t · d-1.按照式(4)参数设定和表 4中的运行数据计算生物污泥的产量, 其中, f取58.7%(Zhou et al., 2019), 污泥产率系数为0.6 kg · kg-1, Kd取0.06, A/O/H/O各生物反应池的污泥停留时间分别为180、15、180和60 d左右(Kong et al., 2019), 计算生物污泥的产量为Mb=1.22 t · d-1.

经过板框压滤机脱水后, 污泥含水率约为80%, 则物化污泥和生物污泥产量分别为8.35、6.10 t · d-1.按照单位水量换算后, 物化污泥和生物污泥的产率分别为5.80 kg · m-3和4.24 kg · m-3.

工程稳定运行阶段, 每天产生含水率80%的污泥约13.5 t, 计算结果相对误差为7.03%.该厂进水惰性悬浮颗粒物的沉积及投药带来的污泥约占总产泥量的57.8%, 由此可见, 进水中悬浮物和药剂使用量对污泥产率的影响较大, 可以通过优化药剂投加量达到污染物去除最大化和污泥产生量最小化的平衡.

4.1.3 盐分由水质分析(任源等, 2007)可知, 该厂排水中氯化钠浓度为(1124±80) mg · L-1, 而硫酸钠浓度小于5 mg · L-1, 在本研究中忽略不计.按照式(5)及表 2的参数, p取0.85, 计算经过蒸发结晶后, 结晶杂盐的产生量为2.84 t · d-1, 主要组成为氯化钠.按照单位水量换算后, 结晶杂盐的产生量为1.97 kg · m-3.

该厂每天产生结晶杂盐约2.90 t, 计算结果相对误差为2.07%.在废水处理过程中, 通过控制投药量可以减少甚至避免盐分的带入.因此, 可以考虑在不同阶段减盐的可能性, 从源头削减焦化废水有机负荷, 如采用吸附法对废水有机物进行分离, 降低焦化废水的负荷, 实现在废水处理过程中的原位减盐.

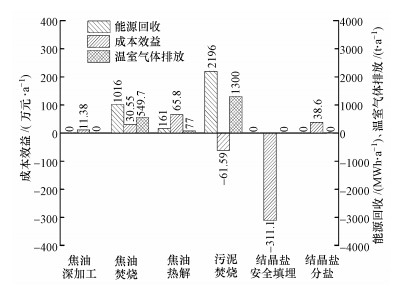

4.2 能源经济环境分析对韶钢二期废水处理厂产生的3类固相物质采用不同的处置方法, 包括对4.1节计算得到的97.82 t · a-1的焦油进行精馏纯化深加工处理或回炉协同焚烧, 对5275 t · a-1的污泥(含水率为80%)进行热解或回炉协同焚烧处理, 对1037 t · a-1的结晶杂盐进行安全填埋和分盐提纯处理, 根据表 1、式(6)、(7)和表 3分别进行固相物质处置过程中的能源回收、成本效益和温室气体排放的计算, 所得结果如图 3所示.

|

| 图 3 固相物质不同处置方法的能源、经济、环境评价 Fig. 3 Evaluation of energy, economy and environment for different disposal methods of solid-phase substances |

对焦油处置方法的评价结果表明, 从能源和经济角度看, 焚烧处置比深加工更合适, 尤其是在能源产生方面, 焦油焚烧每年约产生1016 MWh的热能.仅基于这些比较, 将焦油回炉协同煤进行焚烧是可行的能源回收途径, 但每年焦油焚烧约排放549.7 t CO2, 这一点不容忽视.关于污泥的处置方法, 从经济的角度看, 热解是最有吸引力的选择, 每年产生约65.8万元的经济效益, 考虑能源因素, 从焚烧的污泥中每年可回收2196 MWh的能源.结晶杂盐的评价结果表明, 作为危险废物处置, 每年需花费311.1万元来解决杂盐的问题, 成本高昂, 建议分盐提纯销售, 这需要高效的分步结晶技术.

对3类固相物质的不同处置方法进行组合, 得到8种处置方案, 其能源、经济、环境评价结果如图 4所示.从能源的角度来看, 方案G(焚烧+焚烧+安全填埋)和H(焚烧+焚烧+分盐)每年产生3212 MWh的热能.在经济因素方面, 方案F(焚烧+热解+分盐)的经济效益最高, 每年产生135.0万元的经济效益, 其次是方案B(深加工+热解+分盐), 每年产生115.8元的经济效益.从环境的角度来看, 方案A(深加工+热解+安全填埋)和B(深加工+热解+分盐)的温室气体排放量最少, 年排放量约77.0 t, 是环境友好的处置方案.根据公式(8)和(9)对8种处置方案的能源、经济和环境计算结果进行归一化处理, 8种方案的评价结果分别为0.257、0.961、-0.023、0.726、0.318、1.023、0.039、0.743, 其中, 方案F(焚烧+热解+分盐)的等级最高, 表明利用焦炉区域现有的成型煤工艺对焦油进行消纳回收, 污泥热解回收甲烷和吸附剂, 结晶杂盐进行分盐提纯销售, 是能源潜力最大、经济效益最高、环境相对友好的固相物质处置方案, 每年可产生1177 MWh的能源、135.0万元的经济效益, 并排放627.0 t的CO2.其中, CO2年排放量仅约为最高年排放量(方案G和H, 1850 t · a-1)的1/3, 几乎所有的CO2排放都是由焦油焚烧引起的, 焦油焚烧在回收大量能源的同时, 成为CO2排放的主要来源.但在焚烧炉中通过代替煤的焚烧, 可以抵消甚至减少因焚烧而增加的温室气体排放(Dong et al., 2017).温室气体的减排还应该体现在固相物质管理的全过程中, 包括减量、绿色、高效与循环等层面.

|

| 图 4 8种处置方案的能源、经济、环境评价 Fig. 4 Energy, economy and environment evaluation of eight disposal schemes |

所谓“零排放”, 是指无限地减少污染物和能源排放直至为零的活动, 即实现对环境的零污染.目前煤化工废水的零排放只要求厂区废水零排放(刘晓鹏, 2017), 而废水处理过程中产生的固相物质需进一步探讨其处置及资源化利用, 需要重新审视真正意义上的零排放, 从量的零排放拓宽到风险零排放.根据研究结果, 对废水处理过程的零排放分级, 对零排放赋予科学-技术-应用的边界.比如, 从总量上控制, 每处理1 m3的废水, 允许排出5、10和15 kg固相物质, 分别定义为零排放的一、二、三级;从处置方法上看, 固相物质处置之后可作为产品回收定义为A级, 填埋或者固化等不产生额外污染物的处置方法为B级, 焚烧/高级氧化等在处置过程中对环境产生高风险的方法为C级(危废).

建议考虑废水处理过程中固相物质减排的可能性, 如将污泥热解的副产品吸附剂回用于焦化废水处理过程, 对废水中有机物加以分离, 降低原水中的有机负荷, 减少污泥产生的同时降低废水中盐分的带入量, 从工艺过程降低工业杂盐的产生量.开发推进危废-固废-产品的固相物质资源属性演变的技术, 即废水处理技术的发展必须同时考虑水质管理、固相物质管理及气相物质(VOCs、CO2、CH4等)管理的结合.

5 结论(Conclusions)1) 以焦化废水处理工程通式为研究基础, 建立了焦化废水处理过程中各阶段焦油、污泥和结晶杂盐3类固相物质的产量计算模型, 提出了不同处置技术的能源潜力、经济效益和环境影响的综合评价方法.

2) 以实际焦化废水处理工程为案例, 核算固相物质的产量, 焦油、物化污泥(含水率为80%)、生物污泥(含水率为80%)和工业杂盐的产量分别为0.268、8.35、6.10和2.84 t · d-1, 产率分别为0.186、5.80、4.24和1.97 kg · m-3, 模型分析结果与生产统计数据吻合良好.

3) 针对60 m3 · h-1焦化废水处理规模的能源、经济和环境综合分析, 焦油焚烧、污泥热解及结晶杂盐分盐提纯后外销是固相物质的最佳处置途径, 每年约产生1177 MWh的能源, 135.0万元的经济效益, 排放627.0 t的CO2;固相物质产生量及其处置成为废水处理零排放的敏感性问题, 建议从清洁生产、过程减排、绿色工艺与产品开发结合的角度加强综合性评价.

Abbassi B, Dullstein S, Räbiger N. 2000. Minimization of excess sludge production by increase of oxygen concentration in activated sludge flocs; experimental and theoretical approach[J]. Water Research, 34(1): 139-146. |

Chen M, Lund H, Rosendahl L A, et al. 2010. Energy efficiency analysis and impact evaluation of the application of thermoelectric power cycle to today's CHP systems[J]. Applied Energy, 87(4): 1231-1238. |

陈晓光, 王硕, 聂新宇, 等. 2015. 城市污水处理厂污泥产率计算公式探讨[J]. 中国给水排水, 31(18): 68-72. |

Chen Y C. 2018. Evaluating greenhouse gas emissions and energy recovery from municipal and industrial solid waste using waste-to-energy technology[J]. Journal of Cleaner Production, 192: 262-269. DOI:10.1016/j.jclepro.2018.04.260 |

陈中颖, 许振成, 刘永, 等. 2008. 基于常规运行数据的污水处理厂污泥量核算方法[J]. 中国给水排水, 24(24): 83-86. DOI:10.3321/j.issn:1000-4602.2008.24.024 |

刁春鹏.2012.焦化废水处理过程苯系物、苯胺类、重金属污染物的存在及去除特性分析[D].广州: 华南理工大学 http://cdmd.cnki.com.cn/Article/CDMD-10561-1013151587.htm

|

丁逸宁, 韦朝海, 吴海珍, 等. 2016. 基于流体分离污泥的异质性:微生物活性和群落结构[J]. 环境科学学报, 36(2): 491-498. |

Dong Y H, An A K, Yan Y S, et al. 2017. Hong Kong's greenhouse gas emissions from the waste sector and its projected changes by integrated waste management facilities[J]. Journal of Cleaner Production, 149: 690-700. DOI:10.1016/j.jclepro.2017.02.124 |

Eggleston, Simon, et al. 2006. IPCC guidelines for National Greenhouse Gas Inventories[M]. Hayama, Japan: Institute for Global Environmental Strategies.

|

范丹, 廖建波, 韦聪, 等. 2016. 焦化废水处理工程运行能耗的单元解析模型-以OHO流化床工艺为例[J]. 环境科学学报, 36(10): 3709-3719. |

Fernandez M A, Martinez L, Segarra M, et al. 1992. Behavior of heavy metals in the combustion gases of urban waste incinerators[J]. Environmental Science & Technology, 26(5): 1040-1047. |

Fernández-González J M, Grindlay A L, Serrano-Bernardo F, et al. 2017. Economic and environmental review of Waste-to-Energy systems for municipal solid waste management in medium and small municipalities[J]. Waste Management, 67: 360-374. DOI:10.1016/j.wasman.2017.05.003 |

耿翠玉, 乔瑞平, 任同伟, 等. 2014. 煤化工浓盐水"零排放"处理技术进展[J]. 煤炭加工与综合利用, (10): 34-42. DOI:10.3969/j.issn.1005-8397.2014.10.007 |

郭海燕, 徐成燕, 俞彬. 2018. 石化行业高含盐废水的分盐零排放中试及应用[J]. 中国给水排水, 34(7): 99-102. |

何美玲, 韦朝海, 吴海珍, 等. 2019. 废水处理不同脱氮路径盐分形成与影响因素分析[J]. 环境科学学报, 39(5): 1527-1535. |

胡肖怡.2018.焦化废水中多环芳烃生物降解的促进机制[D].广州: 华南理工大学 http://cdmd.cnki.com.cn/Article/CDMD-10561-1018874537.htm

|

黄会静, 韦朝海, 吴超飞, 等. 2011. 焦化废水生物处理A/O/H/O工艺中氰化物的去除特性[J]. 化工进展, 30(5): 1141-1146. |

Jin X, Li E, Lu S, et al. 2013. Coking wastewater treatment for industrial reuse purpose:Combining biological processes with ultrafiltration, nanofiltration and reverse osmosis[J]. Journal of Environmental Sciences, 25(8): 1565-1574. DOI:10.1016/S1001-0742(12)60212-5 |

Kong Q P, Li Z M, Zhao Y S, et al. 2019. Investigation of the fate of heavy metals based on process regulation-chemical reaction-phase distribution in an A-O1-H-O2 biological coking wastewater treatment system[J]. Journal of Environmental Management, 247: 234-241. |

Li L, Tan Z F, Wang J H, et al. 2011. Energy conservation and emission reduction policies for the electric power industry in China[J]. Energy Policy, 39(6): 3669-3679. DOI:10.1016/j.enpol.2011.03.073 |

金云巧. 2016. 煤化工浓盐水及结晶盐处理技术探讨[J]. 煤化工, 44(4): 18-21. DOI:10.3969/j.issn.1005-9598.2016.04.005 |

李海英.2006.生物污泥热解资源化技术研究[D].天津: 天津大学 http://cdmd.cnki.com.cn/article/cdmd-10056-2007041719.htm

|

李景民, 钟强. 2001. 隔油池在萘氨洗涤工艺上的应用[J]. 南方金属, (6): 29-32. DOI:10.3969/j.issn.1009-9700.2001.06.009 |

Li M, Xiang J, Hu S, et al. 2004. Characterization of solid residues from municipal solid waste incinerator[J]. Fuel, 83(10): 1397-1405. DOI:10.1016/j.fuel.2004.01.005 |

李瑞华, 韦朝海, 魏光涛. 2009. 组合除油系统在焦化废水预处理中的应用[J]. 燃料与化工, 40(1): 45-48. DOI:10.3969/j.issn.1001-3709.2009.01.022 |

李湘溪, 吴超飞, 吴海珍, 等. 2016. 焦化废水处理过程中盐分变化及其影响因素[J]. 化工进展, 35(11): 3690-3700. |

李媛媛, 潘霞霞, 邓留杰, 等. 2010. A/O1/H/O2工艺处理焦化废水硝化过程的实现及其抑制[J]. 环境工程学报, 4(6): 1231-1237. |

刘晓鹏.2017.煤化工浓盐水蒸发结晶分离工业盐的实验研究[D].哈尔滨: 哈尔滨工业大学 http://cdmd.cnki.com.cn/Article/CDMD-10213-1017739056.htm

|

Lombardi L, Carnevale E A. 2016. Analysis of an innovative process for landfill gas quality improvement[J]. Energy, 109: 1107-1117. DOI:10.1016/j.energy.2016.05.071 |

买帅, 王兴润, 马丽娜, 等. 2011. 煤焦油无害化处置研究及生命周期评价[J]. 中国环境科学, 31(4): 700-704. |

Marani D, Braguglia C M, Mininni G, et al. 2003. Behaviour of Cd, Cr, Mn, Ni, Pb, and Zn in sewage sludge incineration by fluidised bed furnace[J]. Waste Management, 23(2): 117-124. |

Medici F, Piga L, Rinaldi G. 2000. Behaviour of polyaminophenolic additives in the granulation of lime and fly-ash[J]. Waste Management, 20(7): 491-498. DOI:10.1016/S0956-053X(00)00030-1 |

Porteous A. 2005. Why energy from waste incineration is an essential component of environmentally responsible waste management[J]. Waste Management, 25(4): 451-459. DOI:10.1016/j.wasman.2005.02.008 |

任源, 韦朝海, 吴超飞, 等. 2007. 焦化废水水质组成及其环境学与生物学特性分析[J]. 环境科学学报, 27(7): 1094-1100. DOI:10.3321/j.issn:0253-2468.2007.07.004 |

石振晶.2014.煤热解焦油析出特性和深加工试验研究[D].杭州: 浙江大学 http://cdmd.cnki.com.cn/Article/CDMD-10335-1015539635.htm

|

宋玮, 李国强, 刘彩娟. 2016. 某煤化工企业混盐废水的蒸发结晶分离工艺[J]. 煤炭加工与综合利用, (4): 32-33. |

孙文, 余丽. 2010. 隔油池在污油回收系统中的应用[J]. 内蒙古石油化工, 36(10): 32. DOI:10.3969/j.issn.1006-7981.2010.10.013 |

Tan S T, Ho W S, Hashim H, et al. 2015. Energy, economic and environmental (3E) analysis of waste-to-energy (WTE) strategies for municipal solid waste (MSW) management in Malaysia[J]. Energy Conversion and Management, 102: 111-120. DOI:10.1016/j.enconman.2015.02.010 |

Thikimoanh L, Bloemhof-Ruwaard J M, van Buuren J C, et al. 2015. Modelling and evaluating municipal solid waste management strategies in a mega-city:The case of Ho Chi Minh City[J]. Waste Management & Research, 33(4): 370-380. |

王兴润, 买帅, 马丽娜, 等. 2011. 含油污泥无害化处置优化研究及生命周期评价[J]. 环境工程, 29(S1): 256-259. |

韦朝海, 朱家亮, 吴超飞, 等. 2011. 焦化行业废水水质变化影响因素及污染控制[J]. 化工进展, 30(1): 225-232. |

卫正义, 樊生才. 2007. 煤焦油加工技术进展及产业化评述[J]. 煤化工, 35(1): 7-10. DOI:10.3969/j.issn.1005-9598.2007.01.002 |

吴高明.2006.焦化废水(液)物化处理技术研究[D].武汉: 华中科技大学 http://cdmd.cnki.com.cn/article/cdmd-10487-2008024427.htm

|

吴限.2016.煤化工废水处理技术面临的问题与技术优化研究[D].哈尔滨: 哈尔滨工业大学

|

杨怀旺, 姚润生. 2006. 煤焦油加工技术进展和发展对策[J]. 煤化工, 34(1): 11-14. DOI:10.3969/j.issn.1005-9598.2006.01.003 |

闫志成.2014.污水污泥热解特性与工艺研究[D].哈尔滨: 哈尔滨工业大学 http://cdmd.cnki.com.cn/Article/CDMD-10213-1014084937.htm

|

Zhang W H, Wei C H, Chai X S, et al. 2012. The behaviors and fate of polycyclic aromatic hydrocarbons (PAHs) in a coking wastewater treatment plant[J]. Chemosphere, 88(2): 174-182. DOI:10.1016/j.chemosphere.2012.02.076 |

Zhao D, Shao H. 2010. The construction of management system model for environmental assessment of solid waste[J]. IEEE, 2: 351-355. |

Zhou H, Wei C, Zhang F, et al. 2018. Energy-saving optimization of coking wastewater treated by aerobic bio-treatment integrating two-stage activated carbon adsorption[J]. Journal of Cleaner Production, 175: 467-476. DOI:10.1016/j.jclepro.2017.12.098 |

周红桃.2018.焦化污泥热解资源化与废水处理能量当量建模及节能优化[D].广州: 华南理工大学 http://cdmd.cnki.com.cn/Article/CDMD-10561-1018874111.htm

|

郑莹莹.2013.污泥热解气液两相产物成分分析及影响因素研究[D].哈尔滨: 哈尔滨工业大学 http://cdmd.cnki.com.cn/Article/CDMD-10213-1014002822.htm

|

2020, Vol. 40

2020, Vol. 40